Пробковая

<час />

Невероятно универсальный натуральный материал, пробку собирают с живых пробковых дубов, так же как с овец собирают шерсть. Деревья не пострадали от процесса, и они продолжают производить пробку в среднем 150 лет.

Фон

Пробка состоит из мертвых клеток, которые накапливаются на внешней поверхности пробкового дуба. Из-за своей сотовой структуры пробка состоит в основном из пустого пространства; его плотность (вес на единицу объема) составляет одну четвертую плотности воды. Однако, в отличие от сот, пробка состоит из ячеек неправильной формы с разнесенными друг от друга ячейками, имеющими в среднем 14 сторон. С 625 миллионами этих пустых ячеек на кубический дюйм (40 миллионов на кубический сантиметр) пробка похожа на множество слоев микроскопической пузырчатой пленки, что делает ее эффективным амортизирующим материалом. Благодаря своей низкой плотности пробка может использоваться в таких продуктах, как спасательные средства и буи. Большое количество мертвого пространства делает пробку эффективным изоляционным материалом как для температуры, так и для шума. Кроме того, он огнестойкий; пламя обуглится только поверхность, при этом токсичные пары не образуются. При разрезании поверхности пробки многие микроскопические клетки превращаются в крошечные присоски, создавая эффективную нескользящую поверхность. Пробка не только гибкая, но и очень эластичная. После раздавливания под давлением 14 000 фунтов / дюйм 2 (96000 кПа), пробка восстановит 90% своего первоначального размера за 24 часа. Пробка не впитывает пыль и влагу, противостоит гниению и насекомым. Обладая высокой износостойкостью, он используется для полировки алмазов.

Среди множества продуктов, изготовленных из пробки, есть материалы для полов (например, линолеум), стельки для обуви, кровельные панели, прокладки, подкладки для защитных шлемов, пробки для бутылок, доски для дартса, доски объявлений и стержни для мячей для гольфа и бейсбольных мячей. Было разработано множество искусственных материалов, заменяющих пробку в определенных областях применения (например, синтетический горошек в свистке судьи, стельки из пенопласта для обуви или спасательные средства из пенополистирола). Однако не было разработано общего заменителя пробки, который можно было бы использовать в различных областях.

История

Пробки для бутылок из пробки были найдены в египетских гробницах тысячи лет назад. Древние греки использовали пробку для изготовления поплавков для рыболовных сетей, сандалий и пробок для бутылок. Две тысячи лет назад римляне широко использовали пробку в самых разных целях, в том числе в спасательных жилетах для рыбаков. На протяжении сотен лет средиземноморские коттеджи строились с пробковыми крышами и полами, чтобы защищать от летней жары и зимнего холода и обеспечивать мягкую поверхность для ходьбы.

Стеклянные бутылки были изобретены в пятнадцатом веке, но их использование не получило широкого распространения до семнадцатого века. Популярность пробки в качестве пробки привела к целенаправленному выращиванию пробковых деревьев, которые примерно до 1760 года просто собирали везде, где они росли. Революционная коронная крышка - металлическая крышка с диском из натуральной пробки, широко известная как крышка от бутылки, - была изобретена в 1892 году.

Значительная часть урожая пробки была потрачена впустую примерно до 1890 года, когда немецкая компания разработала процесс добавления глиняного связующего к частицам пробки и производства листов агломерированной (композитной) пробки для использования в качестве изоляции. В следующем году американец по имени Джон Смит разработал методику агломерации чистой пробки из отходов, подвергая частицы пробки нагреванию и давлению без добавления связующего. Следующее важное событие произошло в 1909 году, когда Чарльз Макманус изобрел агломерированную пробку, которую можно было использовать для облицовки коронных крышек. С тех пор было разработано множество других технологий для производства пробковых смесей с различными свойствами и сферами применения.

Сырье

Сырье для изделий из пробки получают из пробкового дуба (либо вечнозеленого Quercus suber или листопадный - Quercus occidentalis). Деревья обычно достигают высоты 40-60 футов (12-18 м) и окружности ствола 6-10 футов (2-3 м). Практически все коммерческие пробковые деревья в мире растут в регионе западного Средиземноморья и на Пиренейском полуострове. Пробковые леса Португалии самые продуктивные. На их долю приходится 30% существующих деревьев, и они производят половину мировой пробки.

Пробковое дерево готово к своему первому урожаю, когда ему около 20 лет. Первый урожай некачественный, его можно использовать только для изготовления изделий из агломерированной пробки. Последующие сборы урожая происходят с интервалом в девять лет, когда пробковый слой достигает толщины 1-2 дюйма (2-5 см). Урожай с молодого дерева дает около 35 фунтов (16 кг) пробки, в то время как урожай со старого дерева может составлять 500 фунтов (225 кг). Каждое дерево имеет продуктивную жизнь около 150 лет.

При производстве пробок для бутылок используются химические ванны для кондиционирования пробок. Среди наиболее популярных - ванна с хлорированной известью, за которой следует нейтрализующая ванна с щавелевой кислотой, ванна с гипохлоритом, нейтрализованная оксалатом натрия, и ванна с перекисью, нейтрализованная лимонной кислотой.

Производство составной агломерированной пробки включает добавление связующего или адгезива к гранулам пробки. Выбираются различные связующие в зависимости от желаемых качеств конечного продукта (например, гибкости, мягкости, устойчивости к износу). Среди них часто используются асфальт, резина, гипс, клей и пластик.

Пробки от бутылок

Пробки от бутылок

Пробка использовалась с древних времен как пробка для бутылок из-за ее способности к сжатию. В эпоху Возрождения пробковые пробки были обычным явлением, и специально для этой цели в Пиренейских горах выращивали и обрабатывали пробковые дубы. Винные бутылки обычно закупоривали пропитанной маслом конопли. Когда Пьер Периньон (1638-1715) изобрел шампанское в 1688 году, он обнаружил, что давление газа внутри его бутылок сдувало пробки из конопли. Чтобы решить эту проблему, он изобрел пробки, удерживаемые проволокой.

Современная металлическая крышка для бутылок была разработана плодовитым изобретателем из Мэриленда Уильямом Пейнтером, который запатентовал свою первую пробку в 1885 году. К 1891 году появился его окончательный дизайн - металлическая крышка с пробковой подкладкой и гофрированной кромкой, огибающей край бутылки. Пейнтер назвал свое изобретение «коронной крышкой», основал компанию Crown Cork and Seal Company, чтобы продать его, и стал очень богатым на этом.

Заводная крышка была отраслевым стандартом почти 80 лет. В 1955 году пробковый вкладыш коронной крышки был заменен пластиковым, а в 1958 году была представлена высокоскоростная машина для проверки коронных уплотнений. В 1960-х годах компания Coca-Cola предложила крышечки с подъемным верхом. Сдвигающийся колпачок с отвинчивающейся крышкой был впервые разработан для детского питания. Завинчивающиеся крышки для газированных напитков появились в 1960-х и 1970-х годах и сегодня являются стандартом.

Производственный

процесс

- 1 Используя специально разработанный топор, комбайн разрезает пробковый слой на стволе дерева, стараясь не прорезать достаточно глубоко, чтобы повредить живую часть ствола. Горизонтальные надрезы делаются у основания ствола и чуть ниже самых нижних ветвей. Несколько вертикальных разрезов разделяют круговое пробковое кольцо на части подходящего размера. Используя клиновидную ручку топора, комбайн снимает каждую пробку с дерева. На некоторых больших деревьях пробка также снимается с нижних ветвей.

- 2 Пробковые доски складывают на открытом воздухе и оставляют для застывания на время от нескольких недель до шести месяцев. Свежий воздух, солнце и дождь стимулируют химические изменения, улучшающие качество пробки. К концу процесса отверждения доски расплющиваются и теряют около 20% своей первоначальной влажности.

- 3 Затем доски обрабатываются теплом и водой, чтобы удалить грязь и водорастворимые компоненты, такие как танин, а также сделать пробку более мягкой и эластичной. Этот процесс обычно включает опускание стопки пробковых досок в большие медные чаны, наполненные кипящей водой, содержащей фунгицид. Сверху на пробку кладут тяжелые грузы, чтобы она оставалась под водой на 30-75 минут.

- 4 При извлечении досок из чана с помощью ножа в форме мотыги соскребается некачественный внешний слой пробки, который составляет около 2% от объема доски, но 20% от ее веса. . Доски складывают в темный погреб, дают им высохнуть и затвердеть при контролируемой влажности еще несколько недель.

- 5 Пробковые доски обрезаются до однородной прямоугольной формы и сортируются по качеству. Для изготовления изделий из натуральной пробки, таких как пробки для винных бутылок, будут использоваться материалы высочайшего качества. Материал более низкого качества будет измельчен и использован для изготовления композиции или агломерированной пробки.

Пробки Boffle

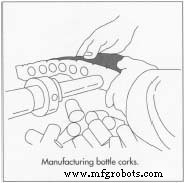

- 6 пробковых плит нужной толщины помещают в паровую камеру на 20 минут, чтобы они размягчились. Затем плиты разрезают на полосы, ширина которых соответствует предполагаемой длине пробок для бутылок. Полоски пропускаются через машину, которая пробивает через них полые металлические трубки, удаляя цилиндры из пробки.

- 7. Хотя некоторым производителям напитков нужны цилиндрические пробки, другим нужны конические. Для достижения этой формы цилиндры расположены на наклонном конвейере, который несет

Пробка состоит из мертвых клеток, которые скапливаются на внешней поверхности пробкового дуба. Урожай происходит с интервалом в девять лет, когда пробковый слой достигает толщины 1-2 в 12-5 см). Урожай с молодого дерева дает около 35 фунтов (16 кг) пробки, в то время как урожай со старого дерева может составлять 500 фунтов (225 кг). их мимо быстро вращающегося дискового ножа. Проходя мимо лезвия, пробки также вращаются на конвейере, поэтому они сужаются до конуса.

Пробка состоит из мертвых клеток, которые скапливаются на внешней поверхности пробкового дуба. Урожай происходит с интервалом в девять лет, когда пробковый слой достигает толщины 1-2 в 12-5 см). Урожай с молодого дерева дает около 35 фунтов (16 кг) пробки, в то время как урожай со старого дерева может составлять 500 фунтов (225 кг). их мимо быстро вращающегося дискового ножа. Проходя мимо лезвия, пробки также вращаются на конвейере, поэтому они сужаются до конуса. - 8 Цилиндрические и конические пробки моются, отбеливаются и стерилизуются в больших чанах. Вращающимися деревянными лопастями постоянно проталкивают пробки сначала в моющий, а затем в нейтрализующий раствор.

- 9 После сушки в большой центробежной сушилке на пробки можно нанести идентификационный ярлык (чернилами или штампом из горячего металла). Некоторые также покрыты герметиком, например парафином или силиконом. Затем они упаковываются в герметичные пакеты по 1000 или 1500 штук; воздух удаляется из мешков и заменяется диоксидом серы (SO 2 ), чтобы пробки оставались стерильными.

Агломерированная пробка

- 10 Отработанная пробка пропускается через машину, которая разбивает ее на мелкие кусочки. Кусочки промывают и сушат, а затем пропускают через две последовательные мельницы для дальнейшего уменьшения размера частиц. После еще одной промывки и сушки частицы просеиваются для получения однородного размера.

- 11 Чистая агломерированная пробка формируется путем упаковки частиц пробки в форму и ее надежного закрытия. Перегретый пар (315 ° C или 600 ° F) проходит через

Пробка, предназначенная для использования в качестве пробок для бутылок, сначала размягчается паром, а затем разрезается на полоски. Затем полосы пропускаются через машину, которая пробивает через них полые металлические трубки, удаляя цилиндры из пробки. плесень. В качестве альтернативы форму запекают при температуре 500 ° F (260 ° C) в течение четырех-шести часов. Любой из этих способов связывает частицы пробки в твердый блок, активируя их природные смолы.

Пробка, предназначенная для использования в качестве пробок для бутылок, сначала размягчается паром, а затем разрезается на полоски. Затем полосы пропускаются через машину, которая пробивает через них полые металлические трубки, удаляя цилиндры из пробки. плесень. В качестве альтернативы форму запекают при температуре 500 ° F (260 ° C) в течение четырех-шести часов. Любой из этих способов связывает частицы пробки в твердый блок, активируя их природные смолы. - 12 Составная агломерированная или композиционная пробка изготавливается путем равномерного покрытия гранул пробки тонким слоем дополнительного адгезива. Гранулы с покрытием прессуют в форму и медленно нагревают (температура варьируется в зависимости от используемого клея). После извлечения из формы и охлаждения блоки укладываются друг на друга, чтобы обеспечить циркуляцию воздуха, и дают возможность приправиться.

- 13 Агломерированная пробка разрезается для использования по назначению. Например, из прямоугольных блоков можно вырезать листы. Или, если использовалась трубчатая форма, полученный пробковый стержень можно разрезать на диски. Большой цилиндрический блок может вращаться против лезвия ножа, чтобы превратить его в длинный непрерывный лист, который перематывают в рулон.

Побочные продукты / отходы

Отходы пробки, образующиеся в процессе производства, измельчаются и используются для изготовления изделий из агломерированной пробки. Пробковый порошок, который образуется в процессе измельчения, собирается и сжигается, чтобы заправить завод. Химические компоненты, удаляемые из пробки во время ее обработки, могут быть восстановлены как полезные побочные продукты и включают танин (используемый для обработки кожи), твердый воск (используемый в таких продуктах, как парафин, краска и мыло), смолистая камедь (помогает исчезнуть, прилипая к меди и алюминию). и фоновая кислота (используется для изготовления пластмасс и туалетных принадлежностей с запахом мускуса).

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Что такое пассивация нержавеющей стали?

- Мониторинг приложений SaaS:вид на лес и деревья

- Пробковая

- Суперконцентрат со специальным эффектом для натуральных пластиковых винных пробок