Простыня

<час />

Фон

Простыня - это плоский тканый текстиль, который используется на кровати между тем, кто находится на кровати, и теплым одеялом наверху. Обычно это прямоугольник из широкой ткани, то есть он сделан без центрального шва. Простыни имеют кромку сверху и снизу. Кромки или обработанные края тканого листа, изготовленного на ткацком станке, используются в качестве боковых швов, и поэтому нет необходимости в подшивке по бокам. Сегодня простыня входит в комплект постельного белья, которое сочетается по цвету, ткани и деталям, и включает в себя подогнанную простыню (для покрытия матраса), плоскую простыню и, по крайней мере, одну наволочку.

Простыня может быть сделана из различных волокон, включая лен, хлопок, синтетику (часто смешанную с натуральными волокнами, такими как хлопок) и иногда из шелка. Простыни изготавливаются из самых разных тканей. Особой популярностью пользуется перкаль, плотно сплетенное полотняное переплетение из всего хлопка или смеси хлопка и полиэстера, гладкое, прохладное и комфортное для кожи. Также полотняного переплетения, но более грубого плетения, чем перкаль, является муслин. В зимние месяцы дополнительно согревают фланелевые листы, сотканные из хлопковых волокон подгузника. Шелковистые атласные простыни, как правило, сотканные из синтетики (шелк очень дорогой) - новинка. Льняное полотно также иногда используется для изготовления постельного белья, но, как правило, в этой стране не продается, поскольку белье не обрабатывается в Соединенных Штатах. Льняное полотно импортируется из Восточной Европы или Великобритании.

История

Какие-то кровати существуют уже тысячелетия. Неизвестно, когда защитное покрытие было впервые использовано для обеспечения комфорта спящего, но вполне вероятно, что первыми настоящими простынями были полотна. Льняное полотно, полученное из льняного растения, культивировалось веками, и египтяне искусно выращивали, пряли и ткали его. Это трудоемкое растение в выращивании, но готовая ткань идеально подходит для постельного белья, потому что она более мягкая на ощупь, чем хлопок, и становится более блестящей по мере использования. Льняное полотно изготавливали на обычных ткацких станках шириной от 30 до 40 дюймов (76,2-101,6 см), в результате чего простыни приходилось сшивать по центру, чтобы они были достаточно большими для использования. Европейцы принесли льняную культуру в Новый Свет; обработка льна процветала в северо-восточных и средних колониях на протяжении двух столетий. Однако из-за кропотливого процесса выращивания постельное белье было сложно и требовало много времени. Тем не менее, многие американские женщины семнадцатого, восемнадцатого и начала девятнадцатого веков неустанно работали, производя льняные изделия - наволочки, простыни, салфетки, полотенца - для семейного использования после замужества.

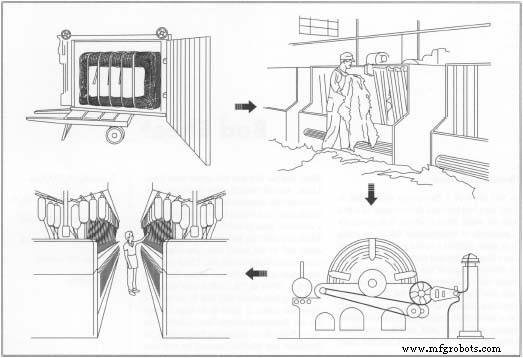

Примерно к 1830 году в Соединенных Штатах выращивание и переработка хлопка стали прочно укоренившимися. Раньше было трудно удалить цепкие семена коротковолокнистого хлопка, который легко растет на юге Америки. Разработка Эли Уитни хлопкоочистителя позволила легко и быстро отделить семена от ваты; южные плантации немедленно начали выращивать теперь прибыльное растение, используя порабощенный труд. В то же время текстильные фабрики Новой Англии быстро адаптировали британские технологии производства хлопка и смогли прядить, ткать, красить и печатать хлопок в огромных количествах. Примерно к 1860 году мало кто больше беспокоился о том, чтобы делать простыни из льна - зачем тратить время, когда хлопковое полотно было дешевым и доступным?  Хлопковые волокна производятся из тюков хлопка-сырца, которые очищаются, кардуются, смешиваются и прядутся. После загрузки на балку бобины покрываются клеем для облегчения ткачества. На одну большую балку ткацкого станка загружают несколько секционных балок. До 6000 нитей автоматически завязываются на старую пряжу с помощью узловязателя всего за несколько минут. Ткацкие станки стали более механизированными, человеческие руки едва касались продуктов, и с конца девятнадцатого века на таких ткацких станках изготавливали простыни. Недавние инновации в этом продукте включают введение смешанных волокон, в частности, смеси хлопка и полиэстера (что сохраняет листы относительно без морщин). Среди других последних достижений - использование ярких цветов и тщательно продуманный декор. Кроме того, рабочая сила дешевле за пределами Соединенных Штатов, и очень много простыней производится в других странах и импортируется сюда для продажи. Сегодня в южных штатах, особенно в штате Джорджия, есть несколько переработчиков хлопка и ткачей. Многие наши американские простыни из хлопка производятся на Юге.

Хлопковые волокна производятся из тюков хлопка-сырца, которые очищаются, кардуются, смешиваются и прядутся. После загрузки на балку бобины покрываются клеем для облегчения ткачества. На одну большую балку ткацкого станка загружают несколько секционных балок. До 6000 нитей автоматически завязываются на старую пряжу с помощью узловязателя всего за несколько минут. Ткацкие станки стали более механизированными, человеческие руки едва касались продуктов, и с конца девятнадцатого века на таких ткацких станках изготавливали простыни. Недавние инновации в этом продукте включают введение смешанных волокон, в частности, смеси хлопка и полиэстера (что сохраняет листы относительно без морщин). Среди других последних достижений - использование ярких цветов и тщательно продуманный декор. Кроме того, рабочая сила дешевле за пределами Соединенных Штатов, и очень много простыней производится в других странах и импортируется сюда для продажи. Сегодня в южных штатах, особенно в штате Джорджия, есть несколько переработчиков хлопка и ткачей. Многие наши американские простыни из хлопка производятся на Юге.

Сырье

Если хлопок должен быть пряден в пряжу на фабрике постельного белья, тюки размером 480 фунтов (217,9 кг) закупаются у производителя хлопка. Этот хлопок часто называют ватой, потому что он пушистый, как шерсть. Он по-прежнему грязный, на нем есть веточки, листья, некоторые семена и другой мусор, оставшийся после сбора урожая. Другие материалы, используемые в процессе ткачества, включают крахмал или какой-либо клей, который наносится на хлопковые нити, чтобы облегчить их плетение. Во время процесса очистки и отбеливания после того, как лист был соткан, используются едкие химические вещества и отбеливатели, включая растворы хлора и / или перекиси водорода, чтобы удалить весь цвет перед окрашиванием. Окрашивание включает химически полученные красители (что означает, что они не являются естественными и не встречаются в растениях или деревьях, но создаются в лабораториях), которые используются для стандартной окраски и устойчивости окраски.

Производственный

процесс

Некоторые производители прядут тюки хлопка, доставленные производителю. Другие покупают пряжу, уже намотанную на катушки. В этом разделе будет описан процесс изготовления 100% пленки из тюков хлопка, доставленных на завод, которые еще не были прядены.

Заготовка хлопка

- 1 тюк хлопка весом около 480 фунтов (217,9 кг) приобретается и отправляется производителю пленки.

Смешивание

- 2 тюка выложены бок о бок в зоне для смешивания. Тюки открываются машиной Uniflock, которая удаляет часть хлопка с верхней части каждого тюка. Затем машина смешивает хлопок, удаляя загрязнения и инициируя процесс смешивания. Затем волокна продувают через трубы в смеситель, где смешивание продолжается.

Кардочесание

- 3 После смешивания волокна перемещаются по трубкам к чесальной машине, которая выравнивает и ориентирует волокна в одном направлении. Цилиндры с миллионами зубцов вытягивают и распрямляют волокна, продолжая удалять загрязнения.

Рисование, тестирование и поиск

- 4 Здесь хлопковые волокна дополнительно смешиваются и распрямляются, так как множество прядей волокон стягиваются в одну прядь ровничной рамой. Каркас слегка скручивает волокна и наматывает на шпульки хлопковую ровницу.

Вращение

- 5 Ровинги прядут на кольцевом прядильном станке, в результате чего хлопок собирается в одну небольшую прядь и скручивается во время вращения. Затем пряжа наматывается на бобины, а бобины помещаются на намоточные устройства, которые наматывают нить на балки секций, которые в конечном итоге подходят для ткацкого станка для ткачества.

Деформация секционной балки

- 6 Для получения листа одной ширины требуется от 2 000 до 5 000 нитей основы (продольных нитей). Таким образом, сновальная балка, которая удерживает все нити, очень большая и не может быть загружена сразу. Таким образом, 500-600 концов пряжи с катушек натягиваются на односекционную балку, таким образом деформируя ее. Позже несколько секционных балок будут загружены на большую деформирующую балку, каждая из которых будет вносить свой вклад в деформацию основы.

Режущий удар

- 7 Каждая секционная балка проходит через резак - машину, которая покрывает пряжу крахмалом или клеем для защиты концов и упрощает плетение пряжи.

Деформация балки

- 8 После нанесения калибровочного материала несколько секционных балок загружаются на одну большую балку ткацкого станка. До 6000 нитей автоматически завязываются на старую пряжу с помощью узловязателя всего за несколько минут. Узлы протягиваются через машину, и можно начинать плетение.

Ткачество

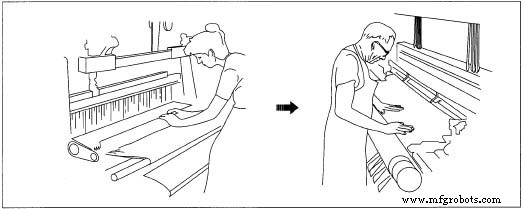

- 9 Ткачество, при котором нити утка или наполнителя сцепляются с нитями основы или вертикальными нитями, выполняется на высокоскоростных автоматических ткацких станках с воздушной струей. Наполнитель перемещается по нитям основы со скоростью 500 вставок в минуту, что означает, что наполнитель проходит по нити основы примерно каждые одну десятую секунды. Чтобы сплести дюйм пленки, требуется около 90 вставок. Таким образом, в минуту ткается около 5,5 дюймов (14 см) пленки - ткется 10 ярдов (9,14 м) в час. Обычно 8000 ярдов (7312 м) пленки ткут на ткацком станке, наматывают в рулоны и отправляют для дальнейшей обработки.

Очистка и отбеливание

- 10 Ткань серого цвета имеет серый цвет. Далее это завершается опаливанием - процессом, при котором кусочки пряжи выжигаются с поверхности. Затем защитное покрытие готово к отбеливанию. Это делается в три этапа. Во-первых, его очищают путем купания в воде с мылом, удаляющим загрязнения. Затем применяются едкие химические вещества, чтобы избавиться от грязи и остатков мусора, обнаруженных в хлопковой пряже. Каустик промывают и наносят концентрированные отбеливатели (хлор и / или перекись водорода), чтобы рассеять серый цвет. После побелки пленка скручивается в веревку и помещается в сушилку, которая удаляет влагу перед окрашиванием.

Ткачество выполняется на высокоскоростных автоматических ткацких станках с воздушной струей. Обычно 8000 ярдов (7312 м) пленки ткут на ткацком станке, наматывают в рулоны и отправляют для дальнейшей обработки. После соткания пленка отбеливается, скручивается в веревку, сушится, окрашивается и скатывается. Автоматическое раскройное оборудование разрезает рулон на листы стандартной длины и сшивает кромки листов.

Ткачество выполняется на высокоскоростных автоматических ткацких станках с воздушной струей. Обычно 8000 ярдов (7312 м) пленки ткут на ткацком станке, наматывают в рулоны и отправляют для дальнейшей обработки. После соткания пленка отбеливается, скручивается в веревку, сушится, окрашивается и скатывается. Автоматическое раскройное оборудование разрезает рулон на листы стандартной длины и сшивает кромки листов.

Крашение

- 11 Вся пленка окрашена. Даже листовой материал, продаваемый как белый, необходимо покрасить, чтобы он стал по-настоящему белым. Чтобы придать листам серого цвета, пигменты наносятся на пленку в цветных чанах, в которых используются большие ролики для вдавливания красителя в материал. После окрашивания пленку пропаривают, чтобы установить цвет. Затем на листовое покрытие наносится смола, чтобы контролировать усадку. Покрытие свернуто в огромные рулоны и готово к раскрою и сшиванию.

Кройка и шитье

- 12 Автоматическое раскройное оборудование снимает ткань с рулонов и автоматически отрезает пленку до необходимой длины. Рулоны передаются на швейную машину, которая сшивает верхнюю и нижнюю кромку.

Упаковка

- 13 Сшитый лист складывается вручную или на машине. Листы машинной фальцовки выталкиваются, упаковываются в термоусадочную пленку и индивидуально упаковываются для продажи.

Контроль качества

Производители защитного покрытия тщательно выбирают хлопковые тюки. Хлопок классифицируется по длине (штапель) и по качеству (сорт). Более короткие скобки используются для ватина, а более длинные - для изготовления продуктов более высокого качества. Египетский хлопок изготавливается из более длинных волокон. Стандартными считаются скобы среднего размера. Существует девять классов, используемых для классификации хлопка от среднего до хорошего. Хлопок с большим количеством мусора и остатков будет более низкого сорта, чем хлопок с меньшим количеством примесей. Тюки более низкого сорта, как правило, замедляют переработку хлопка в катушечную пряжу и могут никогда не дать качественного продукта. Таким образом, многие предприятия будут закупать тюки на основе данных испытаний, полученных от Министерства сельского хозяйства США, чтобы гарантировать, что тюки достаточно чистые. Многие ткацкие предприятия проводят собственные испытания тюков, которые необходимо купить, для оценки качества и чистоты.

Ровинг - похожая на веревку прядь, из которой прядут пряжа - обычно проходит контроль качества перед прядением. На основных этапах производства пряжи и полотна берутся статистические пробы и тестируются в лаборатории. Готовые изделия проходят физические испытания. Поскольку процессы отбеливания и окрашивания включают в себя ряд химикатов, которые необходимо точно смешать, химические растворы контролируются. Кроме того, сотрудники завода внимательно следят за процессом и визуально проверяют продукт на каждом этапе производства.

Побочные продукты / отходы

Хлопковые ткачи в последние годы усердно работали над сокращением выбросов загрязняющих веществ и хлопкового ворса. Иногда отходы волокна, образующиеся при прядении, могут быть переработаны и использованы для производства других хлопковых продуктов. В прошлом хлопковый ворс, образующийся на фабриках, был опасен для работников; однако теперь воздушно-струйные ткацкие станки производят мало хлопковой пыли. Там, где обрабатываются неотделанные товары, есть автоматические подметально-уборочные машины, которые избавляют помещения от пыли.

Наибольшую озабоченность у федерального правительства вызывают химические вещества, используемые при чистке, отбеливании и крашении товаров. Федеральные правила требуют, чтобы получаемые в результате жидкости, выбрасываемые с завода (которые могут содержать хлор, перекись водорода и другие щелочные вещества), соответствовали государственным и федеральным правилам чистой воды, а предприятия должны иметь разрешения Национальной системы удаления загрязняющих веществ. Более крупные предприятия вложили средства в строительство собственных очистных сооружений. Выбросы теперь регулируются Законом о чистом воздухе и должны находиться в пределах допустимых норм.

Производственный процесс