Измерение прямолинейности мелких металлических деталей

Где качественное превосходит количественное

В Metal Cutting Corporation, где каждый день мы производим тысячи стержней, труб и проводов, нарезанных по заданной длине, прямолинейность — это характеристика, с которой мы часто работаем. Это связано с тем, что при бесцентровом шлифовании мы получаем оптимальные результаты, когда шлифуемые детали прямые.

Кроме того, наши клиенты часто называют прямолинейность важной характеристикой своих деталей, наряду с позиционированием и другими характеристиками геометрических допусков.

Прямолинейность особенно важна для проводов, штифтов, трубок и других цилиндрических деталей, которые должны входить в отверстие или соединяться с другой деталью. Прямолинейность материала также повлияет на перпендикулярность торцевого среза, поэтому, даже если сама прямолинейность не указана на чертеже, если перпендикулярность указана, исходный материал должен быть прямым.

Что такое прямолинейность?

В отличие от прямолинейности поверхности, которая является индикатором плоскостности вдоль одной линии на поверхности детали, прямолинейность, с которой мы работаем, является показателем того, какой изгиб (кривизна) допустим на оси детали.

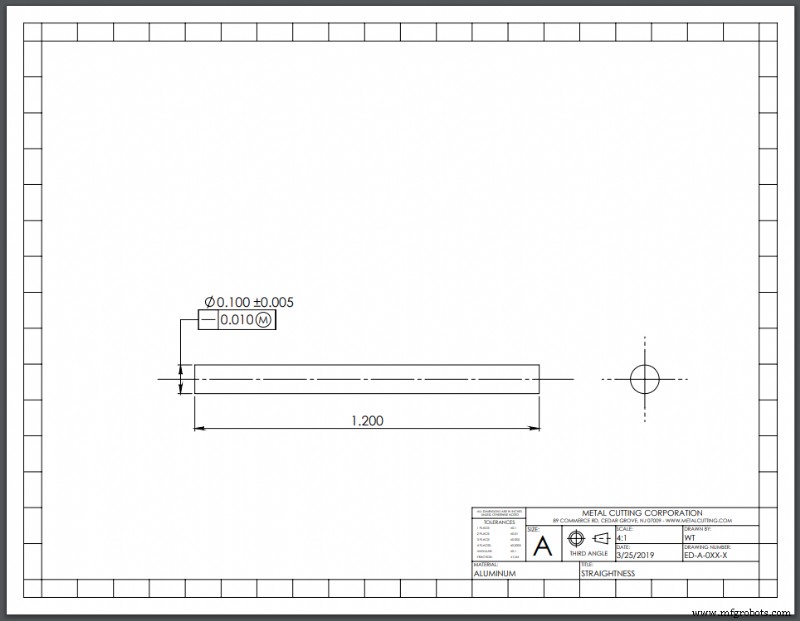

Эта так называемая прямолинейность оси обозначается в GD&T прямой линией и обычно указывается на инженерном чертеже как находящаяся в пределах измерения X по длине Y — например, 0,001 дюйма (0,0254 мм) на 1,0 дюйма (25,4 мм). Это означает, что на длине проволоки, трубки или стержня в 1 дюйм не может быть дуги, размер которой превышает 0,001 дюйма на пике.

Существует ряд стандартов ASTM для различных материалов, таких как спецификация ASTM B387-10 для стержней, стержней и проволоки из молибдена и его сплавов; в нем указано требование прямолинейности:0,050 дюйма (1,27 мм) на 1 футе (304,8 мм) длины.

Если бы все было так просто!

Спор об измерениях

Сложность заключается в том, что выноску прямолинейности оси можно интерпретировать по-разному.

Если бы у вас была абсолютно идеальная дуга X или меньше, и вы обнаружили, что у вас такая же дуга на каждой секции длины Y по всей части, то вы могли бы сказать, что она достигает заданной прямолинейности X в Y раз, умноженной на всю длину. Однако многие утверждают, что это просто не соответствует действительности и, следовательно, не является точным показателем прямолинейности.

На самом деле вопрос определения прямолинейности по всей длине детали на удивление противоречив, а мнений о том, как ее измерить, много и они разнообразны.

Во-первых, идеального лука не существует. Когда вы смотрите на деталь по всей длине, практически всегда обнаруживаются некоторые несоответствия:некоторые области немного более изогнуты, а другие более прямые.

Кроме того, результаты зависят от просмотра любого интервала Y по всей длине детали в одной или двух плоскостях. Если вы сдвинетесь на дюйм или даже долю дюйма в любую сторону, вы увидите другой интервал Y и т. д. по экспоненте.

Следовательно, необходимо учитывать неограниченное количество интервалов Y. Как можно посмотреть на каждый интервал или решить, какие из них точно представляют всю часть?

Более простой подход

Вместо того, чтобы спорить о том, как измерять, здесь, в Metal Cutting, мы используем простой подход, основанный на спецификации ASTM F2819. Он предоставляет четыре стандартных метода испытаний для измерения прямолинейности стержней, стержней, трубок и проволоки, которые будут использоваться для медицинских устройств.

Количественные методы измерения прямолинейности

Два метода тестирования являются количественными. , что дает число, представляющее измерение прямолинейности.

С помощью проверки пробелов , деталь прокатывают по плоской поверхности и измеряют наибольший зазор между плоской поверхностью и деталью с помощью булавочной страницы, микрометра или какой-либо линейной шкалы.

С помощью теста общего показания индикатора (TIR) , материал помещается между V-образными блоками, и индикатор производит измерения, когда материал поворачивается на один оборот. Максимальные и минимальные показания затем используются для расчета TIR.

Проблема с обоими этими тестами заключается в том, что эти измерения могут быть очень трудными для выполнения, особенно для очень малых диаметров, с которыми мы обычно работаем в Metal Cutting Corporation.

Кроме того, при проведении измерений легко внести ошибки; например, при вставке щупа в крошечный зазор легко случайно приподнять деталь и изменить измерение.

Качественные методы измерения прямолинейности

По этой причине здесь, в Metal Cutting, мы обычно вместо этого выбираем качественные тесты, в которых для определения прямолинейности используются простые методы «годен/не годен».

С помощью проверки пальцами. , деталь катится по плоской поверхности, и если деталь качается, она выходит из строя. Если деталь не качается, она проходит и считается достаточно прямой.

Как следует из названия, испытание наклонной плоской пластиной включает в себя плоскую пластину, установленную на наклонной поверхности, чтобы пройти тест на прямолинейность.

Количество градусов, на которое устанавливается наклон, зависит от диаметра детали (или по согласованию между заказчиком и поставщиком), которая затем помещается в верхнюю часть наклонной пластины и слегка постукивает для установки детали. в движении. Если он скатывается с пластины быстро и легко, то деталь проходит и считается прямой; если деталь останавливается, она не проходит тест.

Успех раз за разом

Наш опыт в Metal Cutting снова и снова показывает нам, что фактические измерения прямолинейности обычно не требуются. Для наших целей нам, как правило, не важны цифры — нам важно, чтобы мы могли успешно выполнить бесцентровую шлифовку детали и чтобы она подходила для конечного использования в приложении клиента.

Даже в тех случаях, когда клиенты предпочитали прямолинейность X, а не Y, наши простые и точные методы испытаний всегда соответствовали требованиям клиентов.

В редких случаях, когда мы знаем, что будет изгиб — например, при агрессивной акробатической операции или пескоструйной очистке — или что материал, с которого мы начинаем, согнут/прогнутся, Metal Cutting может затем использовать версию теста на зазор, пройденную/не пройденную, чтобы определить, находится ли конец детали в пределах спецификации по длине детали.

Для достижения прямолинейности, а также параллельности, перпендикулярных концевых срезов и других важных характеристик GD&T наша цель — экономичность, а также высококачественные детали с жесткими допусками. С этой целью мы считаем, что качественные методы испытаний, которые мы используем для проверки прямолинейности и других характеристик, постоянно помогают нам контролировать производственные затраты, обеспечивая при этом результаты, необходимые нашим клиентам.

Промышленные технологии

- Приложения для 3D-печати металлом (часть 2)

- Приложения для 3D-печати металлом (часть 1)

- Клиентская часть месяца

- Отделка голым металлом для ваших деталей и корпусов из листового металла

- Обработка мелких деталей

- Удаление заусенцев при массовом производстве мелких металлических деталей

- Полировка металла в мире 3D-печатных деталей

- Переход к мелким деталям при резке металла с ЧПУ

- Измерение перпендикулярности мелких металлических деталей

- Допуск круглости в мелких металлических деталях