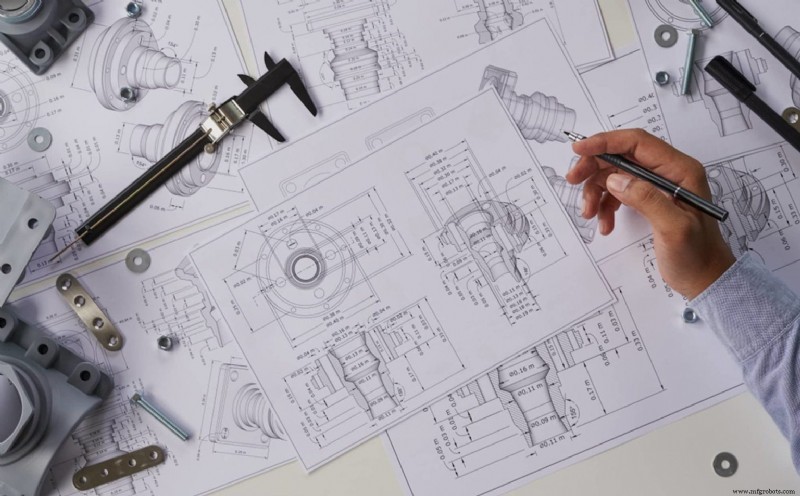

Полное руководство по обработке с ЧПУ

Обработка с числовым программным управлением (ЧПУ) — это современный, эффективный и автоматизированный субтрактивный производственный процесс, который позволяет производителям изготавливать воспроизводимые детали неизменного качества из широкого спектра материалов, включая пластмассы, металлы и композиты. Сегодня детали, обработанные на станках с ЧПУ, можно найти в самых разных отраслях:от аэрокосмической до автомобильной и медицинской.

Зарождение технологий ЧПУ можно проследить до нескольких различных моментов в истории. Первые современные инструменты для обработки появились в 1775 году, когда промышленники разработали расточный инструмент, который позволил производителям производить цилиндры паровых двигателей с более постоянной степенью точности и аккуратности.

Однако технологические предшественники современных вычислений появились в начале века в текстильной промышленности. В 1725 году Базиль Бушон начал использовать систему перфорированных отверстий в бумажной ленте для кодирования данных. Спустя десятилетия, в 1805 году, Жозеф Мари Жаккар усовершенствовал процесс, заменив бумажную ленту прочными перфокартами. При последовательном связывании перфокарты указывали, как ткань добавлялась к ткацкому станку, упрощая процесс и предоставляя один из первых примеров программирования. Эта машина, жаккардовый ткацкий станок, в некотором роде предшественница наших современных вычислительных и автоматизированных решений.

Это руководство по всем вопросам, связанным с обработкой с ЧПУ, расскажет о том, как работают современные процессы обработки с ЧПУ, включая варианты материалов, соображения дизайна, факторы затрат и многое другое. Продолжайте читать или нажмите здесь, чтобы загрузить PDF-файл.

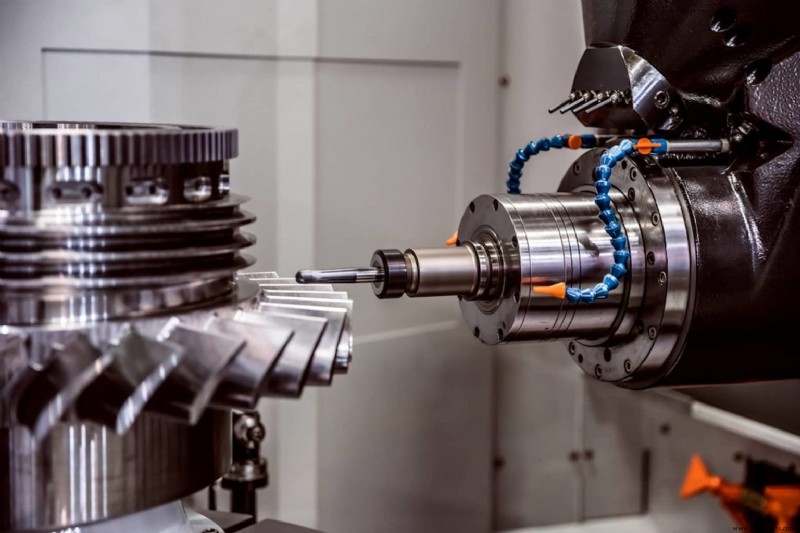

Типы станков с ЧПУ

Сегодня под эгидой обработки с ЧПУ находится несколько технических процессов.

3-осевая обработка:фрезерная и токарная обработка

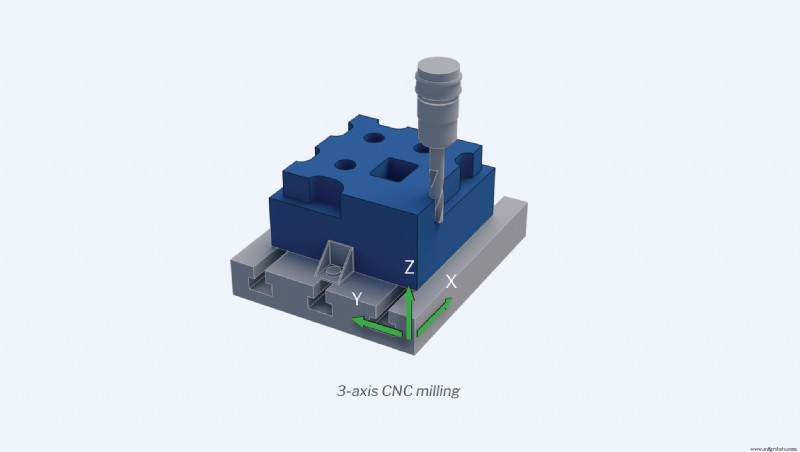

Как только оператор вводит инструкции по обработке, 3-осевые станки с ЧПУ будут выполнять операции ввода, используя режущие инструменты для резки по трем осям:X (слева направо), Y (спереди назад) и Z (вверх-вниз). вниз). Фрезерование с ЧПУ и токарная обработка с ЧПУ — два распространенных примера 3-осевой обработки.

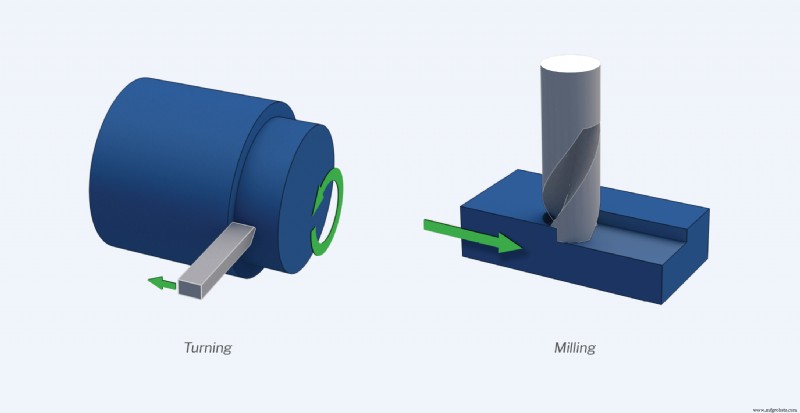

3-осевое фрезерование с ЧПУ включает в себя фиксацию блока материала, также называемого заготовкой или «заготовкой», с помощью тисков или станины станка. Это удерживает заготовку в неподвижном состоянии, поскольку режущие инструменты и вращающиеся сверла, прикрепленные к центральному шпинделю, делают надрезы для удаления материала и придания формы конечному компоненту. 3-осевые фрезерные станки с ЧПУ просты в программировании и эксплуатации и могут использоваться для создания большинства деталей с простым геометрическим дизайном.

Поскольку режущие инструменты и сверла ограничены тремя осями, некоторые конструктивные особенности или области заготовки могут быть трудновыполнимыми или доступными (например, нетрадиционные формы или глубокие узкие полости). Тем не менее, несколько настроек могут помочь сориентировать заготовку для достижения этими функциями станков. В то время как почти каждое задание по 3-осевой обработке требует более одного установа на деталь, слишком большое количество установов на деталь может быстро увеличить производственные затраты. Например, обработка геометрически сложных деталей может потребовать от операторов ручного перемещения заготовок, что может повлиять на скорость обработки, увеличить трудозатраты и создать больше возможностей для человеческой ошибки.

Процесс токарной обработки с ЧПУ работает немного по-другому. Заготовка крепится к вращающемуся шпинделю, а затем токарный станок формирует внутренний и внешний периметр детали или просверливает отверстия вокруг центральной оси заготовки. Наиболее существенным конструктивным ограничением токарных станков с ЧПУ является то, что они всегда производят вращательно-симметричные детали. Таким образом, этот процесс идеально подходит для изготовления таких деталей, как винты, чаши или ножки стула. Для этих типов закругленных деталей токарные станки могут производить детали быстрее и с меньшими затратами, чем фрезерные станки с ЧПУ, особенно при производстве деталей в больших объемах.

5-осевая или многоосевая обработка

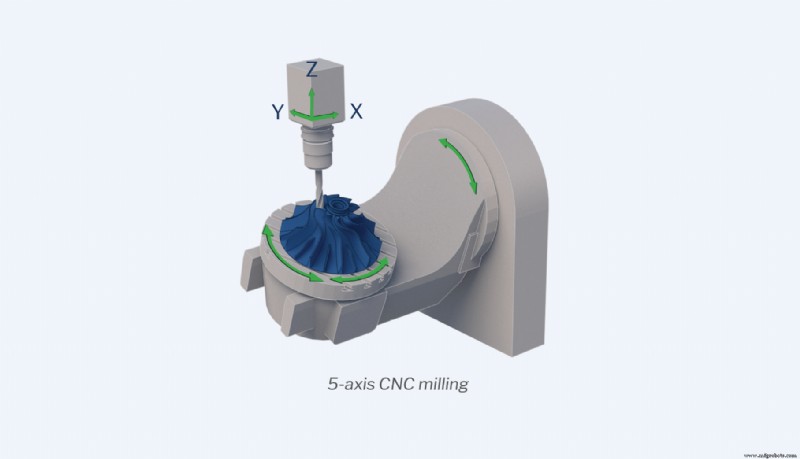

Процессы многоосевой обработки обеспечивают большую свободу перемещения режущих инструментов во время фрезерования или токарной обработки заготовки. 3-осевые процессы позволяют вращать либо заготовку, либо режущий инструмент, но не то и другое одновременно. Напротив, 5-осевые процессы позволяют заготовке и инструменту одновременно вращаться и перемещаться по осям X, Y и Z. 5-осевая обработка с ЧПУ экономит время и идеально подходит для создания сложных и точных деталей, которые используются в медицинской, нефтегазовой и аэрокосмической промышленности.

Семейство многоосевых станков с ЧПУ включает три процесса:

- Индексированное 5-осевое фрезерование с ЧПУ: Во время индексированных 5-осевых фрезерных операций режущие инструменты могут перемещаться не только по трем линейным осям, но и между операциями обрабатывающий стол и инструментальная головка могут поворачиваться в двух направлениях. Наиболее заметным преимуществом 5-осевого фрезерования является то, что заготовки больше не нужно подгонять вручную между операциями резания, что позволяет создавать детали сложной геометрии более точно и с большей эффективностью. Индексированная 5-осевая обработка отлично подходит для изготовления таких компонентов, как корпуса, приспособления и приспособления. Процесс находится где-то между 3-осевым фрезерованием с ЧПУ и непрерывной 5-осевой обработкой с ЧПУ (см. ниже) с точки зрения скорости, точности и способности обрабатывать сложные геометрические формы.

- Непрерывное 5-осевое фрезерование с ЧПУ: Непрерывные 5-осевые фрезерные станки с ЧПУ могут перемещать и вращать как режущий инструмент, так и заготовку одновременно во время каждой операции, что позволяет изготавливать детали с чрезвычайно сложной геометрией и гладкими поверхностями. Хотя это самый дорогой вид обработки с ЧПУ в расчете на деталь, стоимость непрерывного 5-осевого фрезерования с ЧПУ обычно компенсируется улучшенным качеством поверхности, скоростью и стабильностью размеров.

- Токарно-фрезерная обработка с приводным инструментом: Фрезерно-токарная обработка сочетает в себе элементы токарных станков с ЧПУ с фрезерным инструментом. Заготовка крепится к вращающемуся шпинделю, в то время как режущие инструменты удаляют материал с заготовки. Комбинируя элементы токарных станков с ЧПУ с фрезерными инструментами, токарно-фрезерные станки с ЧПУ обеспечивают высокий уровень точности и геометрической универсальности, что делает их идеальными для создания деталей с нестабильной вращательной симметрией, таких как распределительные валы или центробежные компрессоры.

Выбор правильного типа станка с ЧПУ

При выборе производственного процесса для вашей детали вам необходимо оценить, подходит ли он лучше для 3-осевой или 5-осевой обработки. Как правило, детали более простой конструкции можно изготавливать быстро и недорого на 3-осевых станках, тогда как 5-осевые станки лучше подходят для создания геометрически сложных деталей с повышенной скоростью и точностью.

Если у вас ограниченный бюджет или вам нужно резать только плоскую поверхность, вам подойдут 3-осевые станки. Помимо того, что 3-осевые станки более доступны по цене, их проще программировать, поэтому вам не придется нести расходы на работу с дорогими 5-осевыми программистами и операторами. Кроме того, при 3-осевой обработке время подготовки сокращается.

Если вам нужно изготовить более глубокую деталь или деталь со сложной геометрией, вам следует использовать 5-осевую обработку. Использование 5-осевых станков позволяет обрабатывать заготовку со всех сторон без необходимости ручного вращения. С 5-осевой обработкой вы получите более высокую производительность, большую точность и большую свободу движений, а также сможете быстрее изготавливать большие детали.

Распространенные материалы ЧПУ

Одним из преимуществ обработки с ЧПУ является то, что этот процесс совместим со многими различными материалами, пластмассами и металлами, которые являются двумя наиболее распространенными семействами материалов. Вот некоторые пластмассы и металлы, с которыми вы, вероятно, столкнетесь.

Высокоэффективные полимеры

- Акрилонитрилбутадиенстирол (АБС): ABS представляет собой ударопрочный технический термопластик с превосходными механическими свойствами. Прочный и жесткий, сохраняя при этом некоторую гибкость, АБС-пластик отличается механической прочностью, хорошей изоляцией и устойчивостью к истиранию и деформации.

- Полиэтилен высокой плотности (HDPE): HDPE, один из самых универсальных термопластичных полимеров, представляет собой гибкий и простой в обработке материал, обладающий высокой устойчивостью к растрескиванию под напряжением, химическим веществам и коррозии даже при низких температурах. Он также предлагает отличную ударную вязкость. ПЭВП обычно используется для изготовления пластиковых бутылок, пробок, уплотнений, изоляторов, труб и многих других товаров.

- Полиэтилен низкой плотности (LDPE): Этот прочный и гибкий пластик, который в основном используется для создания ортопедических изделий и протезов, легко сваривается и термосваривается. Обеспечивая хорошую химическую стойкость, LDPE не идеален для приложений, требующих жесткости, высокой структурной прочности или устойчивости к высоким температурам.

- Полиамид (ПА) или нейлон: Нейлоны — это семейство пластиков с низким коэффициентом трения, которые хорошо подходят для замены металлических компонентов, таких как подшипники или втулки, благодаря своему уникальному сочетанию эластичности, жесткости и жесткости. Нейлоны могут быть усилены рядом добавок для создания определенных свойств материала и химических свойств или объединены с другими пластиками для повышения производительности и характеристик материала.

- Полиамид (ПА) или нейлон 30 % GF: Стекловолокно, одна из наиболее распространенных добавок для инженерных пластиков, значительно увеличивает прочность и жесткость нейлоновых деталей. К сожалению, эти волокна также повышают хрупкость материала и поэтому рекомендуются только для применений, не связанных с сильным ударным напряжением или прогибом.

- Поликарбонат (ПК): Этот пластик широко используется по ряду причин — он прочный, но при этом легкий, хороший электроизолятор и естественно термостойкий. ПК по своей природе прозрачен и полупрозрачн и хорошо впитывает пигмент. Кроме того, поликарбонат устойчив к разбавленным кислотам, маслам и смазкам, но чувствителен к углеводородному износу и ультрафиолетовым лучам.

- Полиэфирэфиркетон (PEEK): Высокоэффективный полимер с уникальным сочетанием механических свойств, PEEK устойчив к химическим веществам, износу, ползучести, усталости, жидкости и температуре. Помимо возможности вторичной переработки и биосовместимости, этот материал также легкий, прочный и нерастворимый во всех распространенных растворителях. Подобно нейлону, PEEK может заменить металл при обработке на станках с ЧПУ. Общие области применения этого материала включают поршневые узлы, важные детали авиационных двигателей и стоматологические шприцы. Примечательно, что это один из самых дорогих пластиков для станков с ЧПУ на рынке.

- Полиэфиримид (PEI): Широко известный как ULTEM®, PEI является высокоэффективным пластиком и основным продуктом производства. Мало того, что PEI прочен и прост в использовании, он также устойчив к химическим веществам и пламени и может выдерживать чрезвычайно высокие температуры без потери своих стабильных электрических свойств. По этой причине PEI обычно используется для создания таких продуктов, как печатные платы, очки, оборудование для приготовления пищи и стерилизации, а также детали самолетов. Это один из немногих коммерчески доступных аморфных термопластичных полимеров, который сохраняет свою механическую целостность при высоких температурах.

- Полиметилметакрилат (ПММА): ПММА — это жесткий термопластичный полимер, часто называемый акриловым или акриловым стеклом. Чрезвычайно устойчивый к разрушению, этот прочный и легкий материал является полупрозрачным и устойчивым к атмосферным воздействиям и ультрафиолетовому излучению, что делает его идеальным для применений с низким уровнем стресса, таких как теплицы, крышки автомобильных фар и указателей поворота или солнечные батареи. Однако важно отметить, что ПММА чувствителен к высоким температурам, ударам, износу и истиранию, а также склонен к растрескиванию при больших нагрузках.

- Полиоксиметилен (ПОМ): Этот полукристаллический термопласт технического назначения, широко известный как Acetal или Delrin®, обладает превосходной размерной стабильностью, жесткостью и низким коэффициентом трения. Благодаря этим свойствам ацеталь часто используется для создания высокоточных деталей, используемых в приложениях, где требуется высокая прочность, долговечность и широкий диапазон рабочих температур (от -40°C до 120°C).

- Полипропилен (ПП): Этот недорогой пластик отличается малым весом, высокой устойчивостью к химическим веществам в агрессивных средах и устойчивостью к большинству органических растворителей, обезжиривающих средств и электролитов. По сравнению с полиэтиленом низкой плотности и полиэтиленом высокой плотности полипропилен имеет более низкую ударную вязкость, но более высокую прочность на растяжение.

- Политетрафторэтилен (ПТФЭ): ПТФЭ, широко известный как Teflon®, представляет собой универсальный полимер, пользующийся популярностью благодаря своим механическим свойствам. Устойчивый к химическим веществам, температуре, свету, ультрафиолетовым лучам, воде, атмосферным воздействиям, усталости и адгезии, ПТФЭ обычно используется в покрытиях антипригарных сковородок, но также используется в полупроводниках, прокладках и даже в некоторых медицинских приложениях. Хотя ПТФЭ является одним из наиболее устойчивых к коррозии пластиков, он чувствителен к ползучести и истиранию.

- Поливинилхлорид (ПВХ): ПВХ – один из старейших пластиков в мире. Совершенно белый и жесткий, ПВХ является доступной альтернативой каучуку, который пользуется большим спросом на протяжении десятилетий. Обладая высокой устойчивостью к свету, химическим веществам и коррозии, ПВХ является популярным материалом в здравоохранении, информационных технологиях, транспорте, текстильной промышленности и строительстве.

- Полиэтилен сверхвысокой молекулярной массы (UHMW): Прочный, универсальный и хорошо поддающийся механической обработке пластик сверхвысокой молекулярной массы может использоваться для создания деталей с высокой стойкостью к истиранию и износу, долговечностью и низким коэффициентом трения. UHMW обычно не подходит для приложений с высокими нагрузками или условий, превышающих 80–100 °C.

Металлы

Стали и нержавеющие стали, алюминий и мягкие металлы, такие как латунь, бронза, титан и медь, являются одними из самых популярных металлов, поддающихся механической обработке. Хотя чаще всего обрабатываются стали и алюминий, каждое семейство металлов отличается набором физических свойств и ценой.

- Алюминий: Алюминий — это мягкий немагнитный металл с низкой плотностью, который гораздо легче обрабатывается, чем сталь. Из-за низкой прочности на растяжение эти металлы часто сплавляют с другими материалами, чтобы подчеркнуть желаемые физические свойства. Алюминий обычно весит около 1/3 веса стали, а это означает, что он обеспечивает лучшее соотношение прочности и веса. Это может быть полезно при облегчении деталей. Они также намного лучше проводят тепло и электричество, чем стали.

- Стали: Стали представляют собой металлы на основе железа, легированные углеродом и другими металлами, обычно включая марганец, фосфор или серу. Стали, как правило, прочнее и долговечнее, чем алюминий. Однако они также тяжелее и сложнее в обработке без использования карбида или других специальных инструментов, что может увеличить производственные затраты.

- Нержавеющая сталь: Основное различие между сталью и нержавеющей сталью заключается в том, что последняя легирована хромом, а не углеродом. В то время как стандартные стали подвержены ржавчине и коррозии под воздействием влаги и кислорода, содержание хрома в нержавеющих сталях создает пассивный слой оксида хрома на поверхности металла, предотвращая дальнейшее окисление железа внутри. Это также снижает способность сталей проводить электричество. Нержавеющие стали могут быть легированы другими металлами (включая молибден, никель или титан) для повышения устойчивости детали к коррозии и нагреву.

- Мягкие металлы: Мягкие металлы, такие как латунь, бронза, титан и медь, обладают широким спектром физических характеристик, привлекательных для конкретных применений. Однако мягкие металлы, особенно с высоким содержанием меди, на самом деле труднее обрабатывать из-за высокой пластичности меди. Обработка мягких металлов может способствовать повышенному нагреву в месте резания, повышенному износу инструмента и истиранию (липкий налет на режущей кромке инструмента). Титан, в частности, также менее жесткий, чем другие металлы, и поэтому требует плотного захвата заготовки для обеспечения точности и аккуратности. Все эти факторы могут привести к увеличению затрат на механическую обработку мягких металлов.

Поверхностная обработка с ЧПУ и постобработка

После механической обработки детали или компонента может потребоваться один или несколько чистовых процессов. Эти процессы могут быть использованы для устранения эстетических недостатков, улучшения внешнего вида продукта, обеспечения дополнительной прочности и сопротивления, регулировки электропроводности и многого другого. Обычными процессами отделки обработанных деталей являются анодирование, порошковое покрытие и дробеструйная обработка. Однако часто детали оставляют обработанными или фрезерованными, когда нет необходимости в другой отделке.

Обычные варианты чистовой обработки с ЧПУ

- Анодирование (алюминий): Анодирование — это электрохимический процесс, при котором алюминиевые или титановые сплавы погружаются в электролитическую ванну для утолщения естественного оксидного слоя обработанной детали, чтобы сделать ее более плотной, неэлектропроводной и более прочной. Анодированная отделка также обещает хороший контроль размеров, что делает ее лучше всего используемой в высокопроизводительных инженерных приложениях, особенно для внутренних полостей и мелких деталей. Анодирование является одним из самых эстетичных видов отделки деталей, обработанных на станках с ЧПУ, но стоит оно дороже.

- Дробеструйная обработка (металл или пластик): При дробеструйной очистке используется система сжатого воздуха для обстрела детали миллионами стеклянных шариков, которые эффективно удаляют следы инструмента и дефекты и могут использоваться для создания однородной зернистой, матовой или атласной поверхности. Дробеструйная обработка не добавляет химических или механических свойств и, в отличие от порошкового покрытия, которое добавляет материал к детали, это восстановительная отделка, то есть процесс удаляет материал с детали. Это важное соображение, если ваша деталь имеет строгие допуски. Дробеструйная обработка является одним из самых доступных способов отделки поверхности, но ее необходимо выполнять вручную. Размер и качество валика также влияют на окончательную отделку.

- Черный оксид (сталь, нержавеющая сталь, медь): Этот процесс электрохимической или химической обработки создает черный оксид железа на поверхности черных металлов. Этот процесс, также называемый чернением, окислением или черной пассивацией, не просто создает слой черного оксида на поверхности металла. Скорее, химическая реакция между железом в металле и раствором окисляющей соли создает оксид железа, называемый магнетитом, который имеет матово-черный вид. Этот процесс улучшает размерную стабильность детали и эстетический вид, одновременно уменьшая светоотражение поверхности, что важно для деталей, используемых в приложениях, связанных с излучением. Черная окисляющаяся сталь также помогает заточить такие инструменты, как наконечники отверток и сверла.

- Порошковое покрытие (все металлы): Порошковая покраска аналогична окраске распылением. На обрабатываемую деталь наносится грунтовка для защиты от коррозии. Затем деталь «окрашивается» сухой порошковой краской из электростатического распылителя и отверждается в печи, нагретой не менее чем до 200°С. Можно наносить несколько слоев для увеличения толщины отделки, что создает тонкий защитный слой на детали, которая является прочной, износостойкой и эстетически привлекательной. Этот процесс можно комбинировать с дробеструйной обработкой, чтобы повысить коррозионную стойкость детали и добиться большей однородности текстуры и внешнего вида. В отличие от анодирования, порошковое покрытие совместимо со всеми металлами, оно менее хрупкое и обладает большей ударопрочностью. Однако порошковое покрытие обычно обеспечивает меньший размерный контроль, чем анодное покрытие, и не рекомендуется для использования на небольших компонентах или внутренних поверхностях. Более высокая цена порошкового покрытия также может привести к удорожанию больших производственных циклов.

- По состоянию на механическую обработку (металл или пластик): Неприменение чистовой обработки к обработанным деталям называется «после механической обработки» или «после фрезерования». Деталь будет иметь небольшие, но видимые следы инструмента и дефекты. Детали после механической обработки имеют самые жесткие допуски на размеры и чрезвычайно доступны в производстве, поскольку не требуют постобработки. Это идеально подходит для применений, в которых целостность размеров важнее эстетики. Однако важно отметить, что без дополнительной отделки или защитного покрытия твердость поверхности после механической обработки делает их восприимчивыми к надрезам, истиранию и царапинам.

Выбор правильных материалов и отделки

Выбор материалов и вариантов постобработки для вашей детали во многом зависит от того, как и где ваша деталь будет использоваться. Ключевые факторы конечного использования при выборе материала детали и отделки поверхности включают:

- Факторы окружающей среды: Условия окружающей среды конечного использования данной детали играют важную роль в определении того, какие материалы и методы обработки являются идеальными. Такие факторы, как тепло, холод, пламя, УФ-излучение, воздействие химикатов или автоклавирование, и многое другое необходимо учитывать, чтобы обеспечить жизнеспособность детали.

- Электрические факторы: Требуются ли части проводящие или изолирующие свойства, является еще одним важным соображением. Зная, что ваша часть должна проводить электричество, вы можете выбрать проводящий материал, такой как медь, тогда как материал, такой как нейлон 66, будет подходящим при поиске хорошего изолятора.

- Механические факторы: Детали, предназначенные для работы с большими нагрузками, износом или другими внешними воздействиями, должны быть изготовлены из материалов, способных противостоять этим воздействиям. Определение наиболее желательных или необходимых свойств детали, таких как гибкость, ударопрочность, прочность на растяжение или сжатие, может помочь командам определить, какие материалы подходят лучше всего.

- Косметические соображения: В то время как эстетика может иметь второстепенное значение для некоторых частей, это не относится ко многим потребительским товарам. Для некоторых деталей или приложений могут потребоваться материалы с особыми косметическими свойствами, когда речь идет о цвете, прозрачности или отделке поверхности.

- Допуски: При изготовлении ожидается некоторая степень вариации между деталями, а допуски на размеры относятся к диапазону допустимых вариаций, в которые должны попадать жизнеспособные детали. Более жесткие допуски более трудоемки и затратны для многократного достижения, но могут быть необходимы в зависимости от того, как используется компонент.

Проектирование для станков с ЧПУ

Разработка высококачественной детали, которая будет работать должным образом, — это только полдела. Вы также должны иметь возможность обрабатывать деталь эффективным и экономичным способом. Проектирование для технологичности (DFM) — это структура процесса, которая помогает интегрировать способ изготовления детали с ее конструкцией. DFM имеет решающее значение для производства и влияет на все:от сроков и затрат на производство до эффективности работы и качества самой детали. К наиболее распространенным соображениям при проектировании станков с ЧПУ относятся:

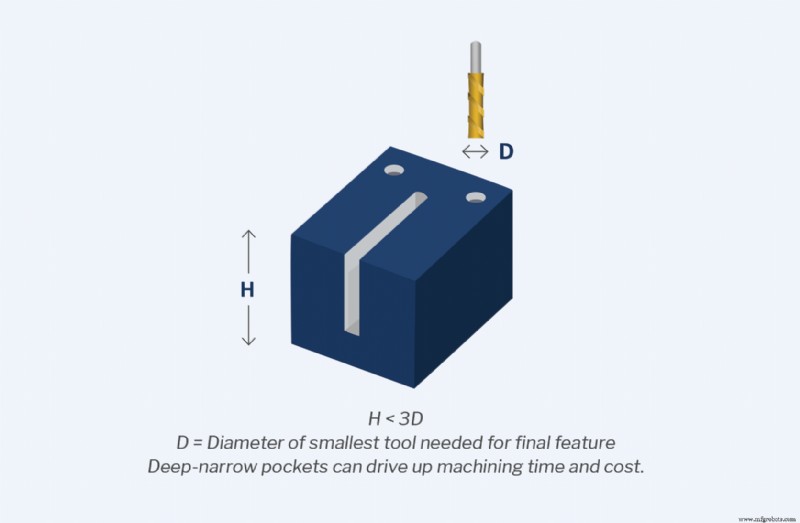

Глубокие карманы:

Такие детали, как глубокие или узкие карманы и пазы, требуют более длинных инструментов для правильной обработки. Однако более длинные режущие инструменты более склонны к поломке и часто менее точны из-за вибраций или вибрации при обработке. Глубокие элементы также обычно требуют нескольких проходов для правильной обработки, что увеличивает как время обработки, так и производственные затраты, особенно потому, что для выполнения чистовых проходов, вероятно, потребуются инструменты меньшего размера. Если необходимо обработать пазы или глубокие карманы, стремитесь либо максимально уменьшить глубину элемента, либо увеличить площадь поперечного сечения кармана. Глубина кармана или паза должна быть не более чем в 3 раза больше диаметра наименьшего необходимого инструмента.

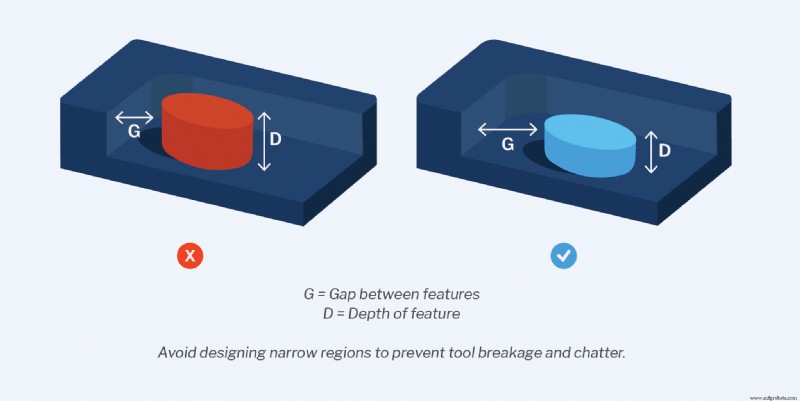

Узкие регионы:

Узкие элементы ограничивают размер жизнеспособных режущих инструментов. Это может представлять проблему для производителей из-за того, насколько длинные инструменты малого диаметра подвержены вибрации и поломке. Как и в случае с глубокими элементами, узкие области должны быть не менее чем в 3 раза больше диаметра самого маленького режущего инструмента. Минимизация глубины этих элементов позволяет использовать более короткие режущие инструменты большего диаметра, что помогает уменьшить вибрацию станка.

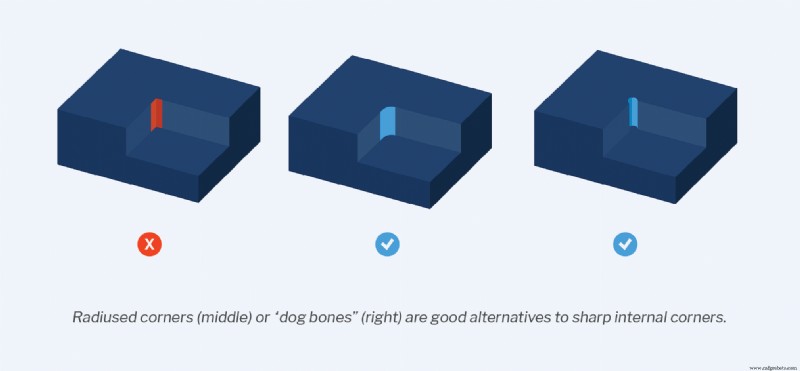

Острые внутренние углы:

Концевые фрезы с ЧПУ имеют круглую форму, что затрудняет обработку острых внутренних углов, поскольку фрезы оставляют за собой угловой радиус. Хотя существуют методы обработки острых внутренних углов, эти процессы, как правило, являются дорогостоящими. Как правило, следует избегать острых внутренних углов обрабатываемых деталей. Радиусы внутренних углов также должны быть больше, чем радиус предполагаемого режущего инструмента. Спроектировав внутренние радиусы больше, чем у режущего инструмента, станок может создать плавный переход между стенами. Напротив, внутренний радиус того же размера, что и режущий инструмент, заставит станок резко изменить направление, что приведет к менее гладкой поверхности.

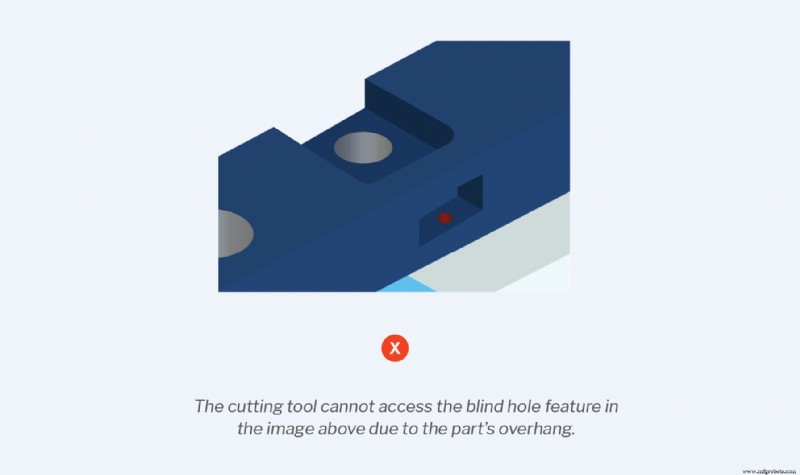

Недоступные функции:

Такие элементы, как зенковки, которые открываются внутри другого кармана или кармана с отрицательным уклоном, могут стать серьезной проблемой для производственных бригад. Эти конструктивные особенности требуют значительно больше времени для обработки из-за сложности доступа режущего инструмента. Крайне важно обеспечить свободный доступ режущих инструментов ко всем функциям детали, не блокируя их какой-либо другой функцией.

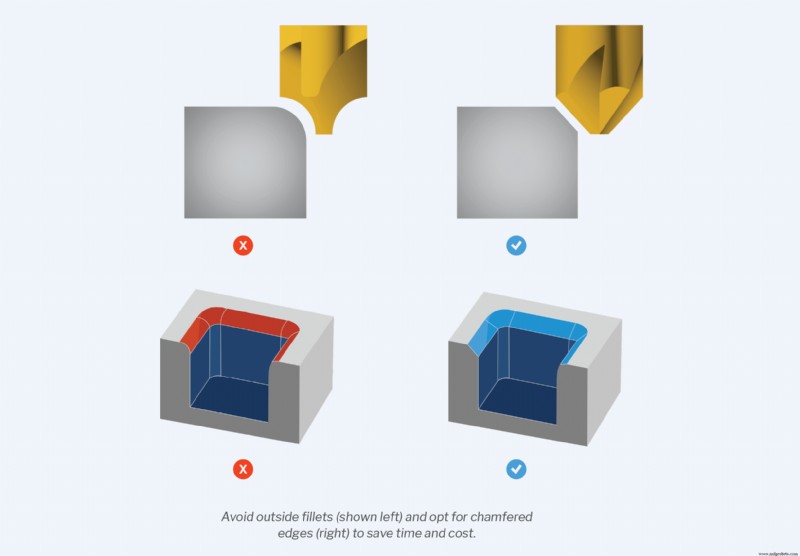

Внешние скругления:

Внешние скругления или закругленные углы вдоль верхней кромки карманов, бобышек, прорезей и других элементов требуют специальных режущих инструментов, поддерживаемых точной настройкой обработки — сочетание, которое может быстро стать дорогостоящим. Скошение или снятие фасок с внешних краев может помочь избежать этих затрат.

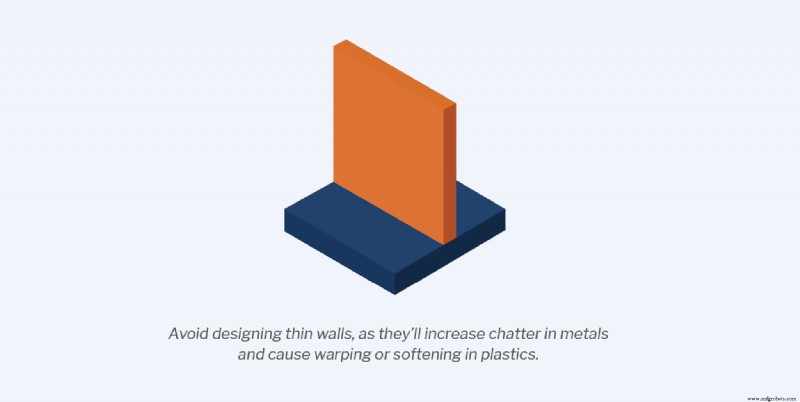

Толщина стенки:

Тонкие стенки могут создавать проблемы как для металлических, так и для пластиковых деталей, и их следует по возможности избегать. Например, тонкие металлические стенки более склонны к вибрации, что негативно влияет на точность детали и чистоту ее поверхности. Пластиковые детали с тонкими стенками также более склонны к деформации или размягчению. Минимальная толщина стенки для металлических деталей должна составлять 0,03 дюйма (0,762 мм) и 0,06 дюйма (1,524 мм) для пластиковых деталей.

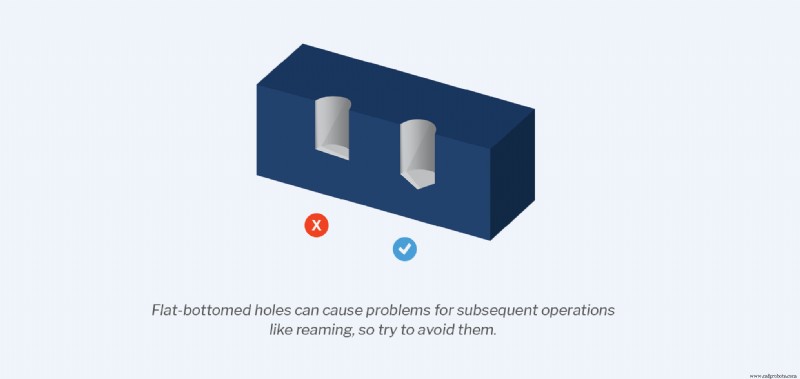

Отверстия с плоским дном:

Отверстия с плоским дном не только трудно обрабатываются, но и создают трудности для любых последующих операций. Как правило, командам разработчиков следует избегать глухих отверстий с плоским дном в пользу стандартных спиральных сверл, которые создают отверстия с конусообразным дном.

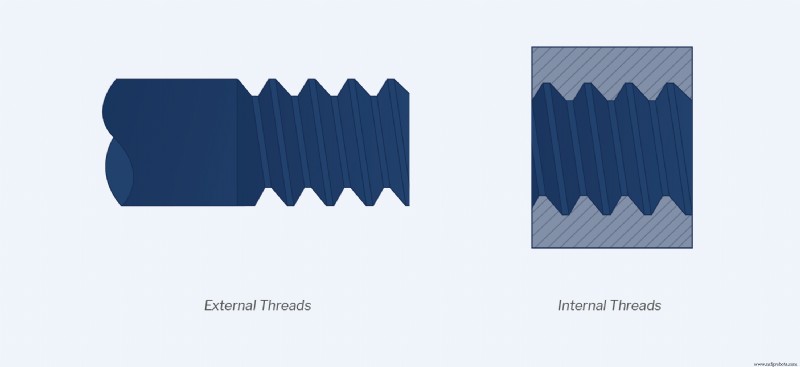

Детали с резьбой:

При обработке внутренней или внешней резьбы необходимо учитывать несколько конструктивных соображений.

Для внутренних потоков:

- Включите зенковку на конце внутренней резьбы.

- По возможности сокращайте количество потоков. На самом деле большая часть нагрузки приходится на первые три витка, поэтому их количество увеличивается.

- потоков приводит к убывающей отдаче.

- Используйте стандартные формы и размеры.

- Чтобы сократить расходы, выберите грубую резьбу.

Для внешних потоков:

- Включайте фаску во все конструкции винтов.

- Избегайте заделки возле обочины участков большого диаметра.

- Точеная наружная резьба должна иметь рельефную канавку.

- Используйте более короткие внешние резьбы, если для детали специально не требуется высокая прочность резьбы.

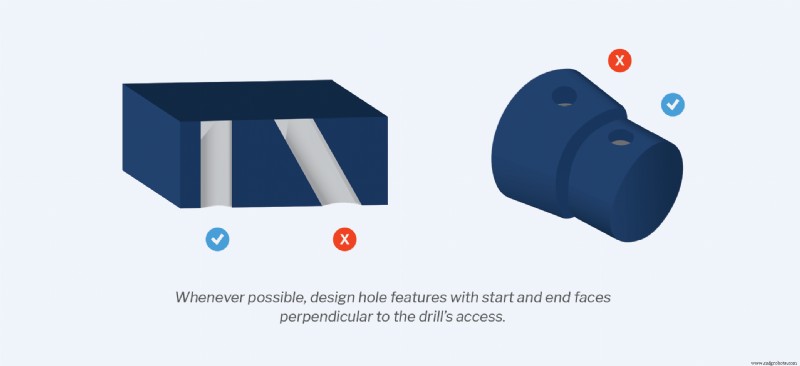

Просверлите входы и выходы:

Если поверхность заготовки не перпендикулярна оси сверла, кончик сверла будет блуждать при контакте с материалом. Чтобы свести к минимуму неравномерные заусенцы на выходе и упростить процесс удаления заусенцев, убедитесь, что элементы отверстия имеют начальную и конечную грани, перпендикулярные оси сверла.

Контрольный список для снижения затрат

<сильный>1. Делайте детали простыми

Детали со сложной конструкцией или производственными процессами могут иметь ряд побочных эффектов. Сложность может увеличить время и стоимость обработки, создать возможности для ошибок и затруднить понимание конечными пользователями точного использования компонентов или деталей. Отделение характеристик и конструктивных особенностей, жизненно важных для жизнеспособности детали, от тех, которые желательны, но не являются критическими, помогает устранить ненужную сложность проектирования детали и операций обработки.

<сильный>2. Проектируйте с учетом геометрии инструмента и ориентации установки

В то время как для большинства работ по обработке с ЧПУ требуется более одной ориентации установки, вам следует свести количество ориентаций на деталь к минимуму. Например, если вам нужно перевернуть заготовку три раза, чтобы режущие инструменты могли получить доступ ко всем функциям, это приведет к увеличению затрат, поскольку каждая настройка требует повторной установки детали, обнуления станка для установки правильные оси и запуск новой программы G-кода. 5-осевые станки будут более функциональными в этом аспекте, поскольку они могут выполнять больше функций, не требуя многократных настроек, хотя это зависит от геометрии конкретной детали.

Minimizing the number of cutting tools required is another way to reduce costs. As much as possible, try to keep radii consistent so that fewer tools are needed to machine internal corners. Likewise, avoid very small details where possible. Smaller cutting tools aren’t able to cut as deep into the workpiece and are also more prone to breaking. Typically, the smallest internal features that can be machined are 0.0394” (1mm), though holes can go as small as 0.0197” (0.5mm).

<сильный>3. Balance your tolerances

Choose your critical dimensions thoughtfully. Not every dimension requires inspection or is critical to the viability of the part, so focus your attention on those that are most essential. Determining how precise specific features need to be will allow you to adjust tolerances accordingly, reduce costs, and streamline the manufacturing process. Make sure that tolerances are still within machineable limits, adhere to given standards, and account for tolerance stacking.

Avoid over-dimensioning your part, as well. Unclear part drawings defeat the purpose of geometric dimensioning and tolerancing, which is to clarify and streamline communication. At Fast Radius, we recommend that you align drawing datums with the CNC coordinate system, as using consistent datum reference frames between machining and measurement systems is more likely to ensure parts are accurately located.

If possible, ensure all datums — points, surfaces, or axes used as references for measurement — reference the same setup. If a datum was machined in a previous setup, it becomes more difficult to hold tight tolerances after a setup change. Finally, be conscious about your datums. Choosing reference datums that are easy to measure from will ease manufacturing.

<сильный>4. Tailor inspection levels

Similar to balancing your tolerances, strategically applying the right inspection levels can help reduce costs and optimize the production processes. Typical inspection options may include a visual inspection of the part, checking part dimensions using hand tools, or a first article inspection (FAI) where the first manufactured part is checked to ensure all requirements have been met. More in-depth inspections require more time and labor, which increases manufacturing costs.

Increasing the number of parts that you inspect will also increase the cost of production, so it’s important that you select the right sampling plan to ensure confidence across the entire order. At Fast Radius, our default sampling rate is based on ANSI ASQ Z1.4 Level 2.

<сильный>5. Design to common stock sizes

Designing parts to common stock sizes can help streamline the manufacturing process by minimizing the amount of material that needs to be removed from the workpiece. For example:if it’s acceptable for a part surface to retain its stock finish — that is, if the surface can be rougher than 125 μin Ra — and it does not need to be machined, you have an opportunity to reduce machining time without sacrificing part quality.

This is why knowing the common stock sizes for various materials is important. Metals, for instance, are typically available in a number of stock forms, including sheets, rods, bars, or tubes, which can be purchased according to dimensions like length, width, thickness, and diameter.

Keep in mind that metric sizes are more commonly available in Asia, while imperial sizes are more commonly available in the U.S.

<сильный>6. Minimize deformation risk

Removing a large amount of material from a workpiece can cause the material to deform. This requires additional processing during machining to prevent deformation, leading to higher costs. Plastics have a higher risk of deformation than metals.

<сильный>7. Choose your material carefully

The material you pick has a significant impact on the overall cost of your part. For example, metals are generally more expensive than plastics. Avoid over-engineering your parts and consider whether a specific grade or material certificate is required for the part. If a generic material can fulfill the part’s requirements or multiple materials can be accepted, select the less expensive material to keep costs low.

The machinability of the material should also be taken into consideration. Steels, for example, are typically more difficult to machine, which leads to higher costs because steel parts take longer to machine and increase wear-and-tear on cutting tools.

Common applications for CNC machining

Many industries rely on CNC machining processes to produce reliable, accurate parts that meet precise specifications and regulatory requirements, including the aerospace, automotive, medical device, electronics, and commercial parts manufacturing sectors.

Aerospace parts are held to high quality, testing, and regulatory standards in order to ensure proper function, fit, and safety. CNC machining is an excellent fit for creating plastic and metal parts with extremely tight tolerances that satisfy the aerospace manufacturer’s need for an incredible degree of precision and a range of highly specialized parts. The same is true for automotive components.

CNC machining can also be used to create a variety of medical devices, from implants to surgical implements to components for medical electronics.

Care and precision are critical when producing these sorts of devices and tools, as they are held to additional safety standards and requirements. Semiconductors and electronics components also have incredibly stringent precision requirements and tolerance standards, given their size and complexity. As a process, CNC machining has few material limitations, allowing it to be used with conductive materials like silicon. Many commercial parts — from aluminum castings and extrusions to steel and plastic parts — can also be machined.

Another common application for CNC machining is tooling, or the process of creating the various components, tools, machinery, and master patterns that will be used in production. Tooling is an integral part of every manufacturing and molding process and encompasses items like molds, jigs, and fixtures.

Starting your CNC machining project with Fast Radius

At Fast Radius, we make it simple and straightforward to get quality parts through our CNC machining service. To get started, visit os.fastraidus.com, upload your part designs, and you’ll receive instant DFM feedback. The site also allows you to manage designs and orders from a single, intuitive interface.

When you choose Fast Radius, you’re choosing to work with a seasoned group of experts. You’ll receive the full support of our team of engineers, customer success managers, account executives, and others across the business. We’ll also leverage options for domestic and international CNC machining to ensure that your project is carried out as efficiently as possible, without sacrificing quality.

Contact us today to experience the Fast Radius difference or click here to download our comprehensive guide as a PDF.

Готовы создавать детали с помощью Fast Radius?

Начать цитатуПромышленные технологии

- Основное руководство по 5-осевой обработке с ЧПУ

- Обработка с ЧПУ в автомобильной промышленности

- Руководство по выбору лучшего материала для станков с ЧПУ

- Что такое AIaaS? Полное руководство по ИИ как услуге

- Холодное электричество:полное руководство по основам

- Трассировка цепи — Полное руководство

- Стоимость обработки с ЧПУ

- Полное руководство по 5-осевому фрезерному станку с ЧПУ

- Будущее станков с ЧПУ

- 5-осевая обработка с ЧПУ:полное руководство