Заполните ночную смену коботом, обслуживающим машины

После того, как Трой Оджалехто из Rapid Design Solutions (слева) разработал начальное приложение, инженер по автоматизации Toolcraft Брайан Лаулайнен смог справиться с ежедневной работой в дополнение к разработке станции промывки и сушки деталей в качестве дополнения к приложению для UR5e, кобота от Универсальные роботы. Г-н Лаулайнен прошел обучение в Академии UR, а затем несколько часов практических занятий с г-ном Оджалехто.

Небольшому механическому цеху Toolcraft в Сиэтле нужно было автоматизировать сложную задачу по обслуживанию станков, состоящую из трех операций, на своем станке с ЧПУ. Впечатленный новым флагманским коботом Universal Robots (UR), UR5e, а также его 30-микронной воспроизводимостью и возможностями измерения силы/крутящего момента, мастерская взялась за эту задачу и сэкономила 23 % производственных затрат и увеличила производительность на 43 %.

Критический момент, побудивший к этому шагу, наступил, когда крупный заказ побудил Toolcraft добавить третью смену для круглосуточного производства. «Здесь никто не хочет работать в третью смену, — говорит Стив Виттенберг, операционный директор. В районе с 3-процентной безработицей магазин не получил особого отклика на свое объявление о поиске помощи. Он начал рассматривать различные варианты автоматизации, сначала рассматривая традиционных промышленных роботов.

Г-н Виттенберг говорит, что если рассматривать исключительно аппаратное обеспечение, то традиционные роботы будут более экономичным решением. «Но как только мы начали учитывать экономию за счет того, что не нужно возводить каркас безопасности, и время, сэкономленное за счет простоты использования, избегая большого количества сложного программирования, универсальные роботы оказались правильным решением».

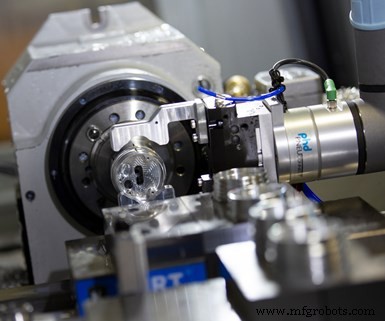

Этот многопоточный компонент медицинского устройства требовал высокой точности и трехступенчатой обработки внутри станка, что потребовало добавления третьей смены. Решение Toolcraft заключалось в том, чтобы передать обслуживание машины совместному роботу UR5e.

Кобот работает в ночную смену

Заказ, подтолкнувший к этим инвестициям, касался многопоточной детали для медицинского устройства. Эту деталь необходимо было загрузить в трехступенчатую операцию обработки с ЧПУ, которая должна была выполняться в течение третьей смены. Toolcraft обсудил проблему с Rapid Design Solutions, сертифицированным системным интегратором Universal Robots.

«Когда вы выполняете прецизионную многооперационную обработку, требования к точности резко возрастают, — говорит владелец Rapid Designs Solutions Трой Оджалехто. «Когда мы услышали, что воспроизводимость UR5e снизилась до 30 микрон, мы были очень взволнованы. Это действительно конкурирует в том же пространстве, что и традиционные промышленные роботы, поэтому для нас это было важно. Я не видел, чтобы другие коботы справились с таким уровнем точности с такими многофункциональными деталями, как эта, с входящими заготовками и выходом готовых прецизионных деталей».

По словам г-на Виттенберга, через шесть месяцев после внедрения в цехе сразу же увеличилось производство. «Мы смогли укомплектовать эту третью смену и перешли от производства 255 деталей в неделю к 370 деталям в неделю. Наряду с этим мы смогли завершить годовое производство на семь недель раньше, что освободило этот станок для производства деталей для других работ».

Он добавляет, что Toolcraft рассчитывает окупить инвестиции примерно через 12 месяцев.

Робот с человеческим прикосновением

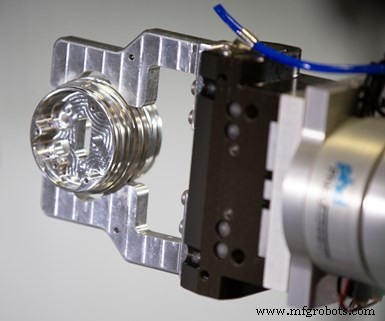

Одной из новых функций флагманской линейки Universal Robots является обратная связь по усилию во всех соединениях, что является ключом к обеспечению плотного прилегания детали к приспособлению станка. «Используя силовое движение со свободой в осях X, Y и вращении Z, мы можем заставлять деталь туда, покачивать ее и очень легко запрограммировать это соответствие, чтобы обеспечить в основном человеческое прикосновение к роботу», — говорит г-н Оджалехто. Пока он говорит, владелец Toolcraft Карл Ниемела останавливается и сообщает, что его компания решила назвать робота Кларенсом. «Это сложное имя для сложного робота», — говорит он с улыбкой.

«Функция свободного привода UR значительно сокращает время обучения робота точкам», — говорит г-н Оджалехто. Коботов UR можно легко запрограммировать с помощью метода обучения, просто перемещая руку через нужные путевые точки, которые добавляются в программу на подвесном устройстве обучения. Когда кобот использовался, компания Toolcraft использовала симулятор UR для создания всей программы для станции промывки и сушки деталей в автономном режиме, вставляя путевые точки по мере передачи программы на подвесной пульт обучения.

Кобот убирает

Несмотря на то, что кобот успешно помог магазину организовать производство в режиме 24/7, он все еще не работал в полную силу. Цикл обработки длится в общей сложности 56 минут, но UR5e занят обработкой деталей только шесть минут. «Остальное время кобот просто болтался в ожидании следующего цикла. Мы хотели, чтобы он был занят», — говорит г-н Виттенберг. Чтобы занять больше времени кобота, в магазине добавили станцию ополаскивания и очистки деталей.

Обладая повторяемостью 30 микрон, UR5e смог точно вставить многозаходную деталь в крепление. Цикл ЧПУ включает три операции в вертикальном обрабатывающем центре:две в тисках и одну в четвертом осевом поворотном блоке.

Когда UR5e вынимает обработанную деталь из ЧПУ, он погружает ее в промывочный раствор, пропускает ее через струю воздуха и помещает промытую и высушенную деталь на стеллаж для отправки. В механическом цехе также можно было управлять пневматическим оборудованием и дверными приводами через интерфейсы ввода-вывода UR5e. «Это значительно снижает потребность в проводке ЧПУ и сохраняет все стандартные функции безопасности ЧПУ», — объясняет г-н Оджалехто.

Учимся программировать

В то время как Toolcraft заручилась помощью системного интегратора для запуска и запуска первоначального приложения, механический цех смог самостоятельно запрограммировать и установить станцию ополаскивания и сушки. «Что действительно помогло нам сделать это, так это бесплатная онлайн-поддержка, которую Universal Robots предоставляет вам», — говорит г-н Виттенберг. «После того, как наш инженер по автоматизации прошел онлайн-курс UR Academy, он провел несколько часов с интегратором и смог добавить эту станцию в цикл коботов».

Компания Toolcraft выбрала захват PneuConnect от PHD в качестве концевого инструмента для UR5e. Сертификация UR+ означает, что захват сертифицирован для бесперебойной работы с коботами UR, при этом все программное обеспечение для программирования интегрировано непосредственно в пульт обучения кобота UR.

«У нас не было опыта работы с роботами в Toolcraft, — говорит Брайан Лаулайнен, инженер по автоматизации Toolcraft. «Академия UR была очень интуитивным, интерактивным и увлекательным курсом. Это сделало обучение намного интереснее, чем просто чтение книги».

Сначала г-н Виттенберг опасался, что производительность снизится на этапе программирования станции промывки, поскольку кобот будет отвлечен от своих обычных обязанностей по обслуживанию машины. Однако команда обнаружила, что они могут использовать симулятор Universal Robots и запрограммировать почти все дополнение к циклу в автономном режиме, пока кобот продолжает работать. Автономная программа просто загружается через USB непосредственно в обучающий кулон UR5e. «В программе, которую я делал в своем офисе, я просто устанавливал пустые путевые точки. Оказавшись рядом с коботом, я смог быстро использовать свободное движение и перемещать робота в правильные положения и обучать новым путевым точкам», — говорит г-н Лаулайнен.

С помощью UR5e компания Toolcraft смогла завершить годовой объем производства на семь недель раньше, чем при использовании ручного труда.

Еще один год, еще один кобот

После первой успешной установки кобота за плечами Toolcraft теперь планирует устанавливать по одному дополнительному коботу каждый год в будущем. «Тот факт, что наш собственный инженер по автоматизации теперь может приходить и устранять любые неполадки, будет иметь ключевое значение для достижения этой цели», — говорит г-н Виттенберг. Следующей задачей, которую он планирует автоматизировать в цехе, является обслуживание горизонтального обрабатывающего центра. «Это потенциальная проблема, потому что на фабрике используются вращающиеся надгробные плиты, которые меняются местами во фрезерном станке и вынимаются из него, что создает некоторые трудности с креплением. Но мы уверены, что сможем решить эти проблемы с помощью универсального робота и некоторых инноваций в крепеже».

Система управления автоматикой

- Проектирование для обеспечения устойчивости:начните с цели

- Коллаборативные роботы с быстросменными захватами и отчетами о производственных данных

- Как занять роботов

- Еще один датский кобот дебютирует в США

- Boston Dynamics сотрудничает с Otto Motors для координации мобильных роботов на складе

- Рост робототехники в производстве

- RealBotics:появление роботов в производстве

- Роботизированное измельчение – автоматизация применения коботов с роботизированной ячейкой ProFeeder

- Коботы против роботов — будущее производства

- COBOTS Vs. Промышленные роботы:в чем разница?