Как перерабатывать маски с помощью Filastruder

маска для лица, первая линия защиты от распространения COVID-19 – простое устройство, предназначенное для защиты от вдыхания и передачи инфекционных агентов, затронуло жизни миллиардов людей во всем мире.

С начала глобальной пандемии использование масок для лица было необходимостью и во многих случаях обязанностью, но, несмотря на всю пользу, которую они принесли, их устранение представляет собой монументальную экологическую проблему, которая в значительной степени игнорировалась в пользу более неотложных опасения . По оценкам, ежемесячно во всем мире используется около 129 миллиардов респираторов, большинство из которых предназначены для одноразового использования. Смягчение воздействия этих средств индивидуальной защиты (СИЗ) на окружающую среду является масштабной задачей, поскольку на разложение масок может уйти более 400 лет.

По данным Конференции Организации Объединенных Наций по торговле и развитию, около 75 % масок и других отходов, связанных с пандемией, окажутся на свалках или в наших океанах. Поскольку их нельзя сжечь или переработать с помощью традиционных систем, что именно мы должны с ними делать?

Исследовательская группа из Бристольского университета в Англии, кажется, нашла решение . Идея инициативы заключается в том, чтобы собирать хирургические маски и превращать их в материал для 3D-печати, а именно нить.

В ходе первых тестов команда связалась с производителем СИЗ, который поставил 1 кг дефектных масок. (свободные или отсутствующие носовые палочки) из полипропилена типа IIR бесплатно. Маски были сертифицированными хирургическими изделиями, соответствующими стандартам EN14683:2019 Type IIR.

Изображение 1:Маски предоставлены для проекта. Источник:Бристольский университет.

Первым шагом в процессе, помимо удаления эластичных полосок с ушей и любой металлической фольги, которая может быть в носу, является нагрев стопки масок между двумя листами антипригарной бумаги утюгом.

<сильный>

Изображение 2. Маски превратились в простыни. Источник:Бристольский университет.

Это заставляет их плавиться в твердый лист. с ним намного легче работать, и он предотвращает засорение шлифовального станка. Полученные листы пропускают через блендер для получения мелких гранул из голубого полипропилена, подходящего для процесса экструзии.

Изображение 3:Полученные гранулы. Источник:Бристольский университет.

Before moving on to the next step, it is necessary to clarify that the masks are subjected to high temperatures which the researchers consider sufficient to kill possible COVID-19 bacteria and disinfect the material. However, the ones they used in the project had not been used previously.

In the third step, the pellets end up in the machin e (a wire drawing machine) that turns them into filaments . To convert the mask material into the filament needed for a 3D printer, the researchers used Filastruder, an open source product that is constantly evolving thanks to the community of users who share their designs and configurations.

<сильный>

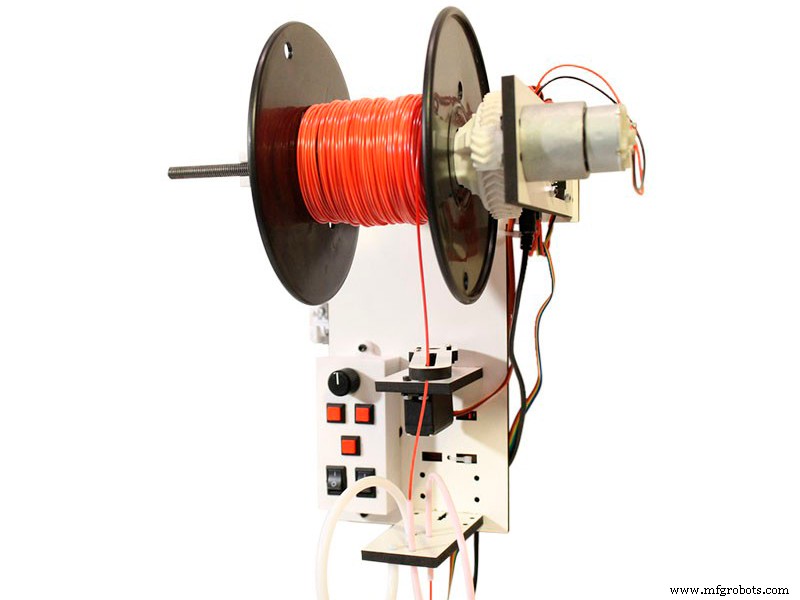

Image 4:Filastruder. Fuente:Filastruder.

The Filastruder is capable of producing filament on demand in the right colour and size for any 3D project. Its operation is simple, just set the desired extrusion temperature, wait until it is reached in the extruder, add the pellets and dyes in the chosen hopper (it can even be a plastic bottle) and turn on the gear motor to start the extrusion . To carry out the winding of the filament and facilitate its subsequent processing with a 3D printer, the ideal option is to use the Filawinder; designed especially for Filastruder users, which automatically winds the filament coming out of the drawing machine.

<сильный>

Image 5:Filawinder. Source:Filastruder.

It is advisable to place the Filastruder at a height of 1.5 m and let the filament hang down from there, so that it cools down before it touches the ground. The Filastruder should not be placed in a place where there are drafts, as these would cause the filament to oscillate and deform.

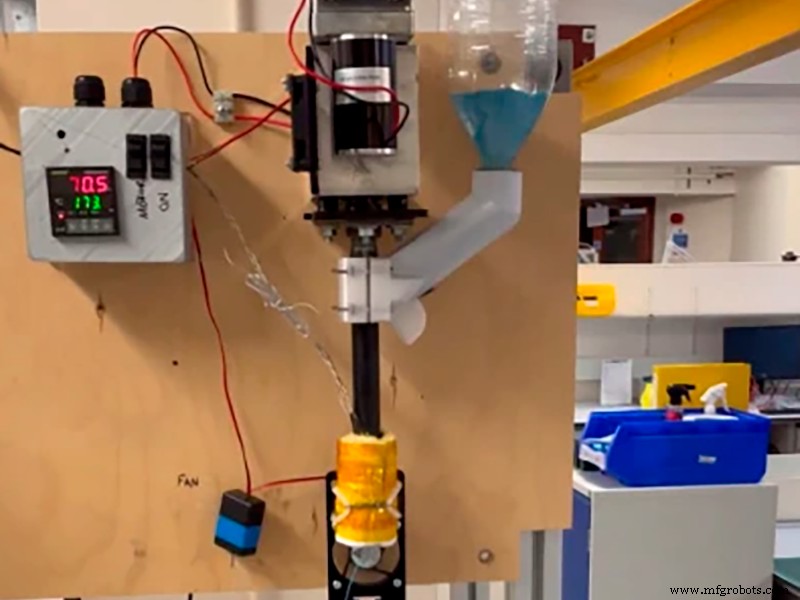

In this case, the team chose to mount the machine vertically and print a hopper to work in this position. The nozzle reached 170 °C and the pellets that passed through it were converted into filament. The team noted that in the first test the filament had only had an average diameter of 1.5 mm, but the results indicated that with further refinement it was be possible to achieve the standard 1.75 mm diameter, within a reasonable tolerance , so the nozzle was modified (drilled from 1.75 mm to 1.9 mm) and a more powerful feed mechanism was developed to get closer to the target diameter. Still, by activating the extrusion multiplier in the slicing software, the team was able to successfully print objects using the thin polypropylene filament.

<сильный>

Image 6:Vertical mounting. Source:University of Bristol.

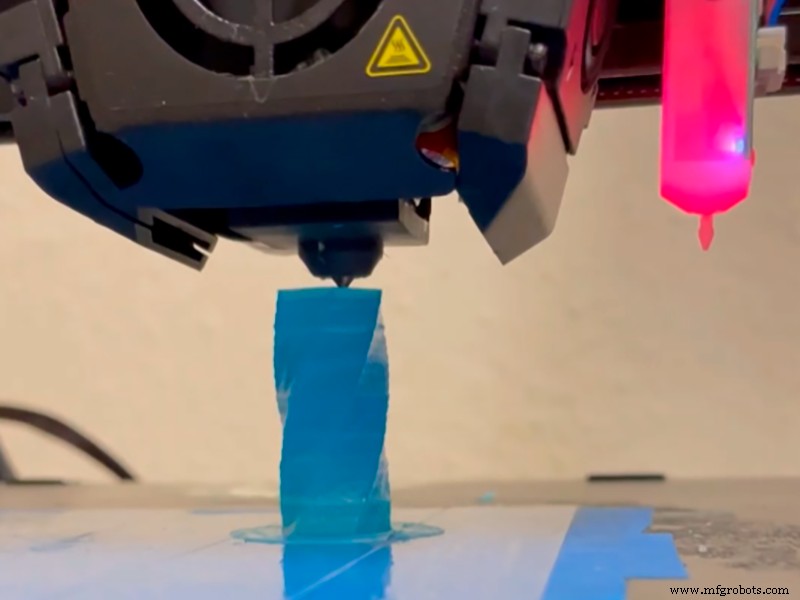

Polypropylene (PP) is notorious for being difficult to 3D print , as it does not adhere well to common printing surfaces. However, it does have good adhesion between layers. The trick employed by these scientists was to use normal transparent tape over the base, as it is often also made of PP. Using this method, it was very easy to 3D print with their limited rudimentary stock of filament on a low-cost 3D printing machine. It follows that the problems currently lie in the production of the filament and not in 3D printing with it.

Image 7:Resulting piece. Source:University of Bristol.

The filament obtained , which is wound up, reached 7 metres in length . The piece of material that can be seen in the images provided by the University of Bristol is the result of transforming less than a third of an entire mask into filament.

Having achieved this result, the researchers are now looking at new challenges, such as the possibility of processing mixed materials by treating the mask with the handles in the same process. They also question whether the work can be automated on a large scale or whether universities would be able to create their own circular economy and oversee the distribution, collection and recycling of PPE.

Projects like the one at the University of Bristol can also be found in Spain.

For example, a group of scientists at the Universitat Politècnica de Catalunya (UPC) have devised a system for designing a mask created from used anti-covid masks . The mask has layers of recycled polypropylene fibre from discarded and properly sterilised surgical masks. A protective layer of silver oxide and cerium nanoparticles is also included, due to their antiviral and antibacterial function. The aim is to obtain a product that is protective, functional, innovative and sustainable. The recycling of used and discarded face masks begins with their autoclave sterilisation. The material is then granulated in such a way that polypropylene pellets are obtained for further processing and use to create a plastic filament which, using a 3D printer, results in a new mask. A protective coating with cerium oxide ions and silver can be applied to the printed mask, which increases its antibacterial protection. In addition to being reusable, the masks produced in this way can also be recycled into new masks, thus minimising waste generation to a minimum.

In the case of FILMA , a team made up of 4 young people, they came up with a project to recycle surgical masks that aims to give them a second life by transforming them into filament for 3D printers that can be used to create new products. Before being transformed into filament, the masks undergo a disinfection treatment. The materials are then separated and sent to a shredder that cuts them into small pieces. These pieces of plastic are mixed with some plastic pellets and finally fed into an extruder which melts the plastic, thus forming the filament. In addition to their own production of items from the filament, together with other brands, they design processes, campaigns and sustainable products to introduce the circular economy in companies and demonstrate to the new generations their commitment to the changes that are necessary for a better future.

3D печать

- Как создать шаблон CloudFormation с помощью AWS

- Пошаговое руководство:как получить данные от ПЛК с помощью IIoT?

- Как подготовиться к использованию ИИ с помощью Интернета вещей

- Как Интернет вещей разрушает мир вокруг нас

- Как перевернуть строку в Java с помощью рекурсии

- Среднее значение Python:как найти СРЕДНЕЕ значение списка в Python

- Как создать веб-сайт, взаимодействующий с Arduino с помощью PHP

- Как сделать мини-осциллограф дома с помощью Arduino Nano

- Как утилизировать печатные платы

- Как избежать несоответствий при использовании токарных станков с ЧПУ