Какие бывают типы 3D-принтеров и что они умеют?

3D-печать — это оптимальный метод изготовления прототипов и даже некоторых деталей для конечного использования. Часто это самый экономичный вариант, который обеспечивает огромную ценность в зависимости от выбранной вами конкретной технологии.

Существует множество различных категорий 3D-принтеров, а также множество различных типов коммерческих и промышленных принтеров. В этой статье рассматриваются основные типы 3D-принтеров и их возможности.

Понимание сложного ландшафта 3D-печати поможет вам, когда придет время производить детали, которые вы разработали, и сэкономит вам много времени и значительных средств. Итак, приступим.

Какие существуют типы 3D-принтеров?

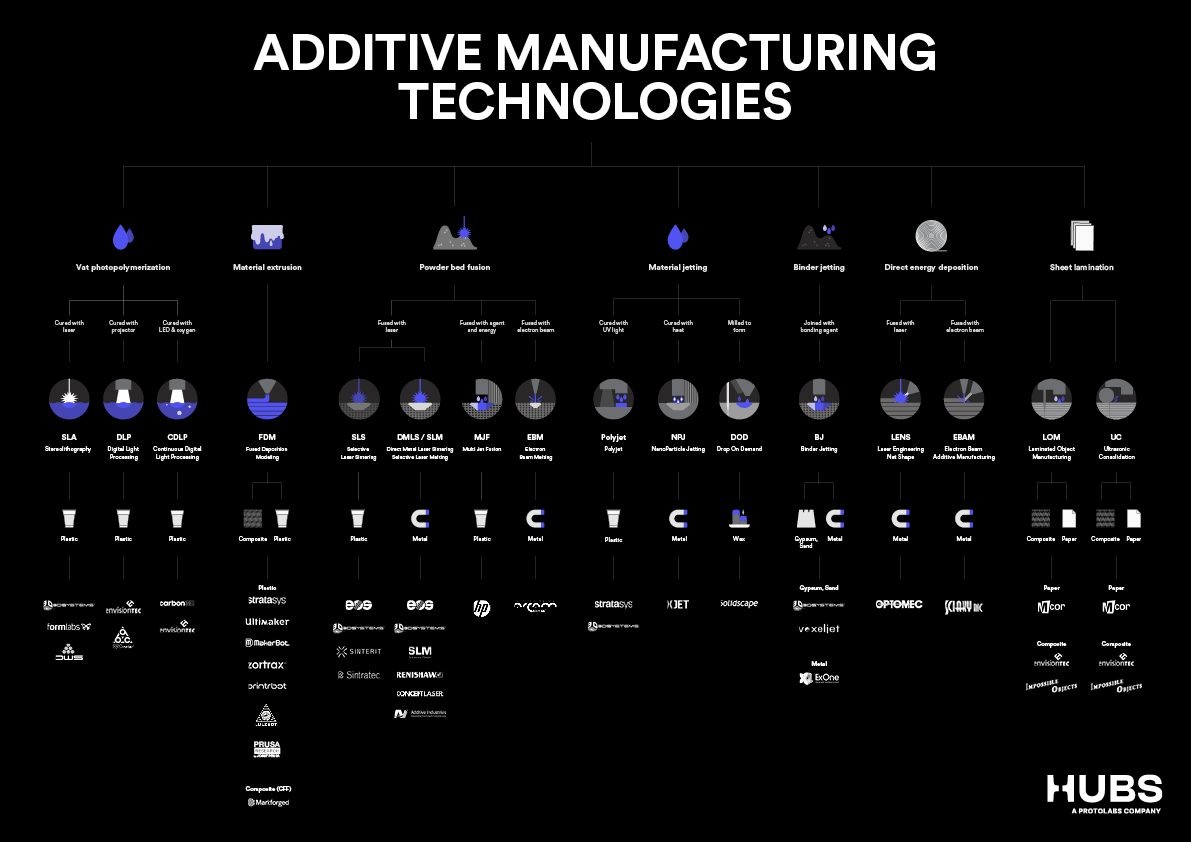

В 2015 году был создан стандарт ISO/ASTM 52900 для стандартизации классификации 3D-принтеров и технологий 3D-печати. Всего было установлено семь категорий процессов.

-

Ватная полимеризация: жидкий фотополимер (смола), отверждаемый светом

-

Экструзия материала: расплавленный термопластик (волокно), нанесенный через нагретое сопло

-

Сварка в порошковом слое (PBF): частицы порошка, расплавленные высокоэнергетическим источником

-

Распыление материала: капли жидкого фоточувствительного фьюзера, нанесенные на слой порошка и отвержденные светом

-

Распыление связующего: капли жидкого связующего вещества, нанесенные на слой гранулированных материалов, которые впоследствии спекаются вместе

-

Прямое выделение энергии: расплавленный металл одновременно осаждается и плавится

-

Листовое ламинирование: отдельные листы материала, вырезанные по форме и склеенные вместе.

Каждый технологический зонтик включает в себя множество различных типов технологий и принтеров. Процессы, которые мы предлагаем в центрах, включают стереолитографию (SLA), моделирование методом наплавления (FDM), селективное лазерное спекание (SLS) и HP Multi Jet Fusion (MJF).

Что такое фотополимеризация в ванне и как она работает?

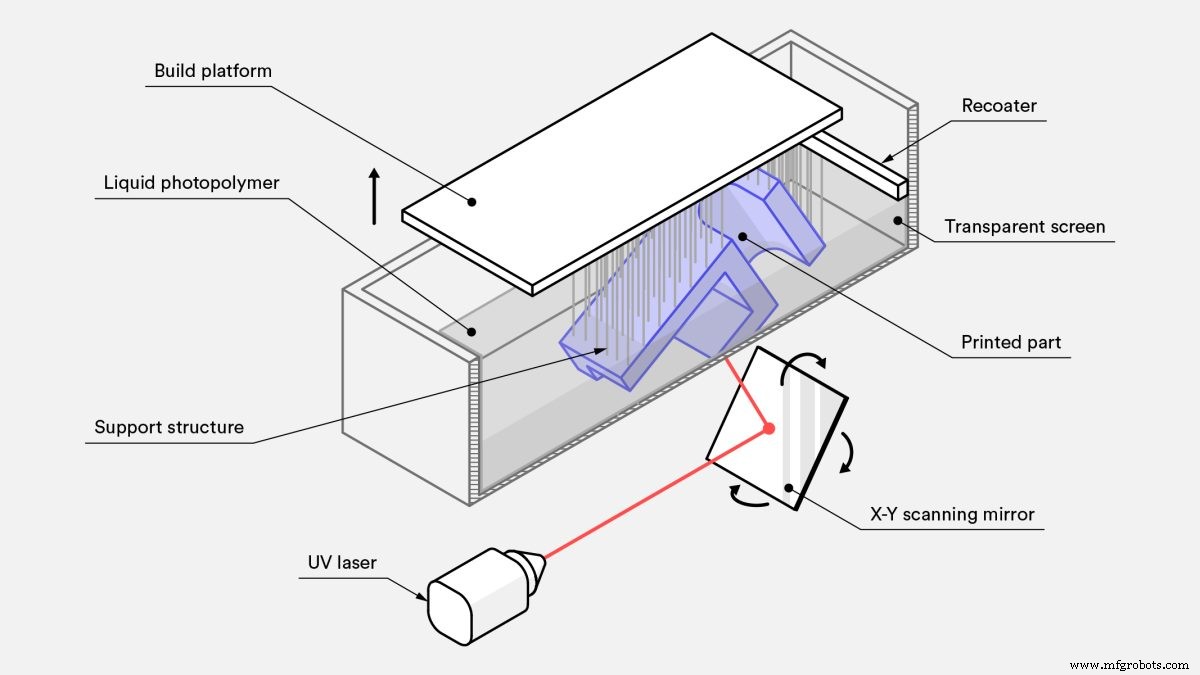

Фотополимеризация в ваннах позволяет производить детали путем селективного отверждения жидких фотополимерных смол с помощью источника УФ-излучения. Платформа для сборки погружается в резервуар, наполненный смолой. Свет избирательно направляется на поверхность смолы с помощью зеркал.

Как только слой отвержден, платформа поднимается или опускается с небольшим шагом, чтобы позволить новой жидкости течь. Затем отверждается следующий слой, который примыкает к ранее отвержденному. После отверждения последнего слоя оттиск удаляется из смолы. На этом этапе он полностью сформирован, но может быть укреплен дальнейшим отверждением в УФ-печи.

Типы чановых фотополимеризационных 3D-принтеров

Ванная фотополимеризация имеет несколько различных технологий печати. Три наиболее распространенных:SLA, прямая обработка света ( DLP ) и непрерывное производство на границе раздела сред (CLIP). Они очень похожи с точки зрения того, как источник света направляет свет на смолу. В целом, SLA является наиболее распространенным и широко используемым среди принтеров для фотополимеризации в ванне.

Давайте разберем различные типы фотополимерных 3D-принтеров:

-

SLA использует одноточечный лазер, чтобы провести тонкую линию вдоль поверхности смолы, заполняя форму слоя поперечного сечения, подлежащего отверждению. Это очень точно, но может занять много времени.

-

DLP использует цифровой световой проектор для одновременной вспышки одного изображения всего слоя. Это делает его быстрее, чем SLA. Однако, поскольку проектор представляет собой цифровой экран, изображение каждого слоя состоит из квадратных пикселей, что приводит к несколько более низкому разрешению.

-

CLIP — это то же самое, что и DLP, за исключением того, что платформа сборки движется непрерывно. Это позволяет сократить время построения и сделать контуры по оси Z более гладкими.

Материалы для фотополимеризации в ваннах

Во всех чановых фотополимерных принтерах используются фотополимерные смолы, большинство из которых являются патентованными. Доступно множество различных видов, включая стандартные смолы для прототипирования общего назначения. Другие распространенные типы включают прочный ABS. резиноподобные смолы, гибкие резиноподобные смолы, прозрачные литейные смолы с нулевой зольностью после выгорания, смолы с керамическим наполнителем для очень жестких отпечатков и биосовместимые смолы для медицинских устройств.

Некоторые смолы, в том числе прозрачные, требуют дополнительной постобработки для достижения наилучших визуальных результатов или, в случае прозрачных смол, оптической прозрачности. Если вы выбираете SLA для своих нестандартных деталей, ознакомьтесь с нашим сравнением различных материалов для 3D-печати SLA. .

Геометрические свойства фотополимеризации в ваннах

Объемы сборки сильно различаются между настольными SLA-принтерами и промышленными SLA-принтерами, но обычно меньше, чем у FDM или PBF. Они печатают максимум около 300 мм в любом измерении. Машины для фотополимеризации в ваннах могут печатать очень сложные детали, хотя и не такие сложные, как те, которые достигаются с помощью PBF, из-за необходимости опорных конструкций.

Чего ему не хватает в объеме и сложности сборки, фотополимеризация в ванне компенсирует разрешением печати, поскольку эти машины могут печатать невероятно мелкие детали.

Механические свойства фотополимеризации в ваннах

Принтеры для фотополимеризации в ваннах производят детали с очень жесткими допусками и могут обеспечить постоянную воспроизводимость. Если детали полностью отверждены после печати, они также могут быть полностью изотропными. Но где эта технология действительно сияет, так это в отделке поверхности. Фотополимеризация в ванне позволяет печатать чрезвычайно гладкие контуры, сравнимые с литьем под давлением. может достичь.

Еще одно важное преимущество перед другими технологиями заключается в том, что полностью отвержденные детали можно сделать водонепроницаемыми и воздухонепроницаемыми. Однако процесс отверждения необратим, поэтому нагретые детали сгорают, а не плавятся.

Являются ли фотополимеризационные принтеры быстрыми и экономичными?

Полимеризация в ванне — старейший тип 3D-печати, причем самые ранние SLA-принтеры появились в 1970-х годах. Конкуренция между производителями принтеров продолжает снижать цены, но они остаются дорогими и стоят примерно столько же, сколько сплавление в пластиковом порошковом слое (PBF). Эти машины дешевле, чем для SLS, но материал дороже.

На время печати влияет множество факторов, но полимеризация в ваннах обычно считается одной из самых быстрых технологий.

Коммерческие приложения:что можно производить с помощью фотополимеризации в ванне?

Широкий спектр доступных материалов дает процессам фотополимеризации в ваннах столь же широкий спектр применений, от прототипов до деталей для конечного использования.

Высокое разрешение и жесткие допуски делают эту технологию идеальной для ювелирных изделий. , Малосерийное литье под давлением и множество стоматологических и медицинских приложений . Возможность печатать водонепроницаемые детали делает фотополимеризацию в ванне популярной в автомобильной, аэрокосмической и медицинской промышленности. Кроме того, гладкая поверхность делает его оптимальным для создания прототипов литьевых деталей.

Что такое экструзия материалов и как она работает?

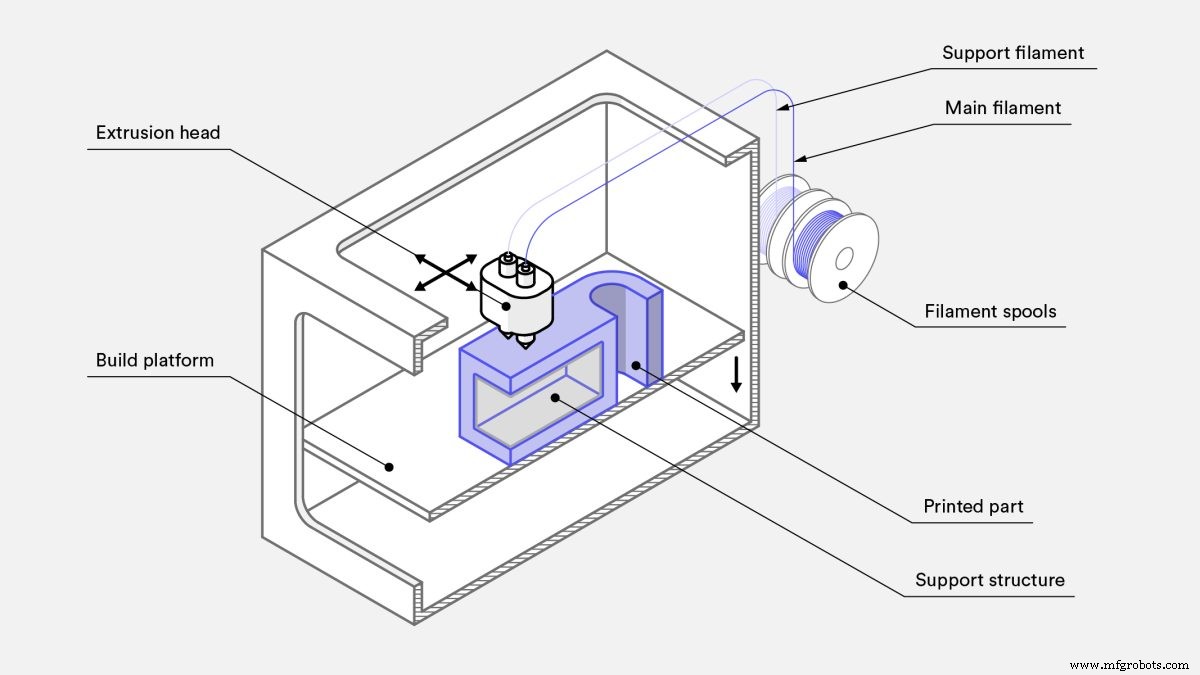

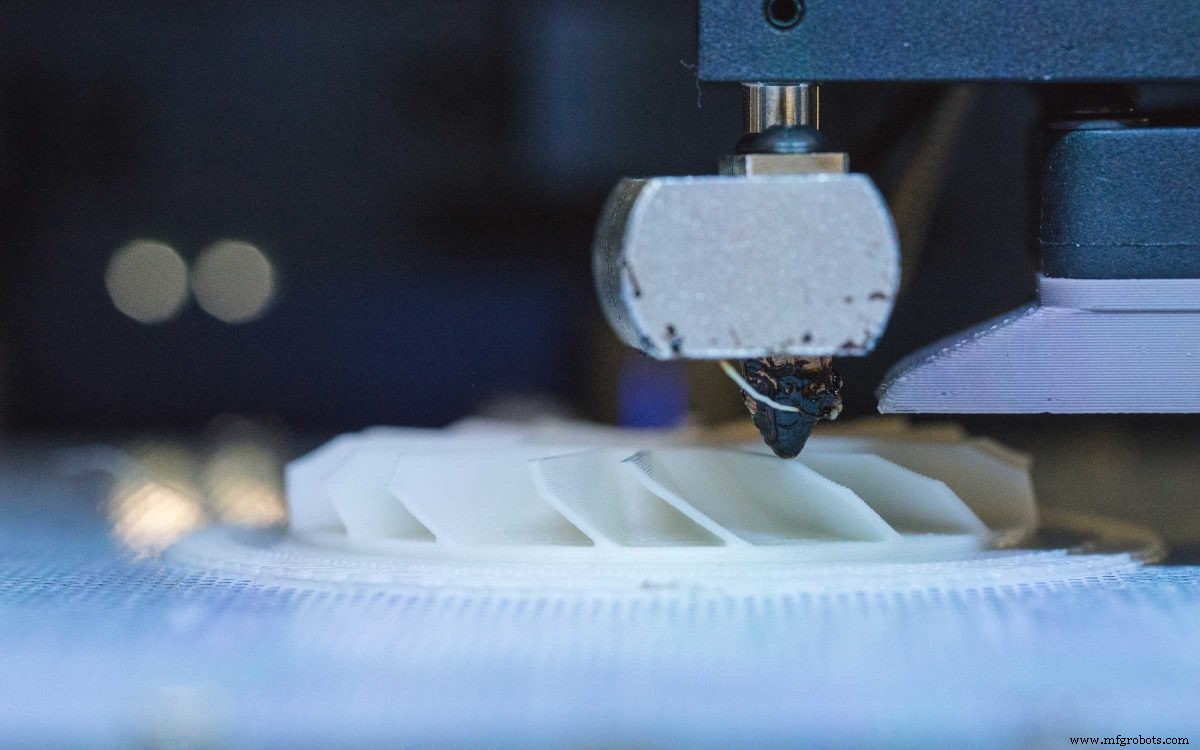

Экструзия материалов производит детали путем печати слоев расплавленной термопластичной нити один поверх другого. Катушка нити подается через нагретое экструзионное сопло и расплавляется. Принтеры непрерывно размещают расплавленную нить в определенных местах, где она охлаждается и затвердевает. Представьте автоматический пистолет для горячего клея, который методично движется по плоской поверхности сборки.

Сопло принтера может перемещаться по трем осям относительно платформы сборки. Он отслеживает форму одного поперечного сечения отпечатка по осям X и Y, накладывая поперечные сечения друг на друга по оси Z, чтобы создать полный отпечаток.

Типы принтеров для экструзии материалов

Моделирование наплавления (FDM) и изготовление плавленых нитей (FFF) — это два типа технологий экструзионной печати материалов. Экструзия материала относительно проста и на сегодняшний день является наиболее экономичной и широко доступной технологией печати на рынке.

Двумя основными типами FDM являются прототипирование (настольное) и промышленное. Мы различаем их, потому что, хотя технологии практически идентичны, масштабы каждой из них сильно различаются.

Материалы для экструзии материалов

Поскольку FDM так широко используется, на рынке появились тысячи различных нитей. Безусловно, наиболее распространенными являются ABS и PLA, но также доступны нейлон, поликарбонат, PETG, TPU и PEI. Некоторые нити также армированы волокнами, такими как углерод, кевлар, стекловолокно, дерево и металл.

Для получения дополнительной информации о том, как правильно выбрать нити для вашей работы, мы написали руководство, сравнивающее различные материалы для 3D-печати FDM. .

Геометрические свойства экструзии материалов и FDM

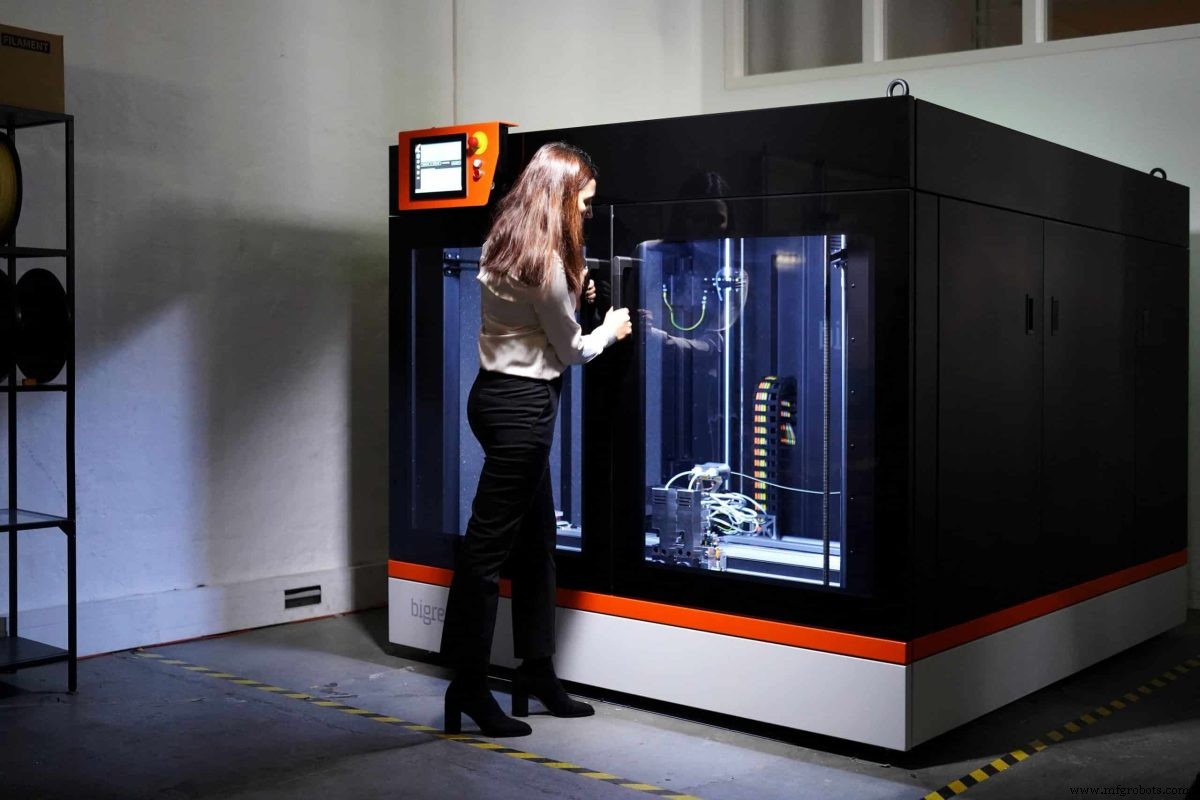

Существуют тысячи марок FDM-принтеров всех форм и размеров. Самые большие имеют монтажные платформы размером около 1500 мм во всех размерах, а самые маленькие могут легко поместиться на вашем столе рядом с эспрессо-машиной.

Поскольку детали строятся снизу вверх, для некоторых элементов, таких как выступы, требуются опоры, встроенные вместе с фактической деталью. В этом случае FDM не всегда является идеальным решением для печати более сложных компонентов.

Разрешение зависит от нити накала, причем самые тонкие нити имеют толщину около 0,15 мм. Тот факт, что нить круглая, означает, что острые углы не могут быть напечатаны, а стенки никогда не будут плоскими, если они не будут обработаны после печати.

Механические свойства экструзии материалов и FDM

Принтеры FDM обычно не используются для производства функциональных деталей конечного использования, хотя здесь и там есть несколько исключений. Это не самые точные 3D-принтеры, так как детали, которые они печатают, слабы по оси Z. Детали также имеют очень четкое наслоение на каждой поверхности.

Являются ли экструзия материалов и FDM быстрыми и экономичными?

Принтеры FDM известны тем, что они относятся к более низкому уровню с точки зрения стоимости:настольные машины стоят от 500 до 5000 долларов. С другой стороны, машины промышленного класса могут быть намного дороже и далеки от финансовых возможностей даже самых преданных любителей.

Машины для экструзии материалов дешевы в эксплуатации и просты в эксплуатации, но аутсорсинг не менее популярен, потому что повсеместное распространение технологии делает выполнение заказов в течение одного дня обычной практикой.

Стандартные материалы FDM широко доступны, а конкуренция снижает цены. Время печати отдельных деталей невелико, но, в отличие от фотополимеризации в ваннах или PBF, здесь нет эффекта масштаба. Это делает FDM относительно медленным для больших тиражей и, вероятно, не лучшим решением для большого количества деталей.

Коммерческие приложения:что можно производить с помощью экструзии материалов и FDM?

Хотя детали FDM не так долговечны и не так красивы, как компоненты, изготовленные с использованием других технологий, они очень рентабельны. Эти характеристики делают FDM наиболее часто используемой технологией на многих этапах прототипирования, особенно на ранней стадии проверки концепции.

Разнообразие доступных материалов, скорость и экономичность FDM также делают его очень привлекательным для определенных типов производственных деталей, если разрешение и чистота поверхности не являются критическими факторами. Промышленные FDM-принтеры позволяют легко изготавливать функциональные прототипы и детали конечного использования из прочных материалов, например ручки, приспособления и приспособления. . Производство этих последних компонентов на машинах FDM предпочтительнее традиционного производства с точки зрения цены.

Что такое сплавление в порошковом слое (PBF) и как оно работает?

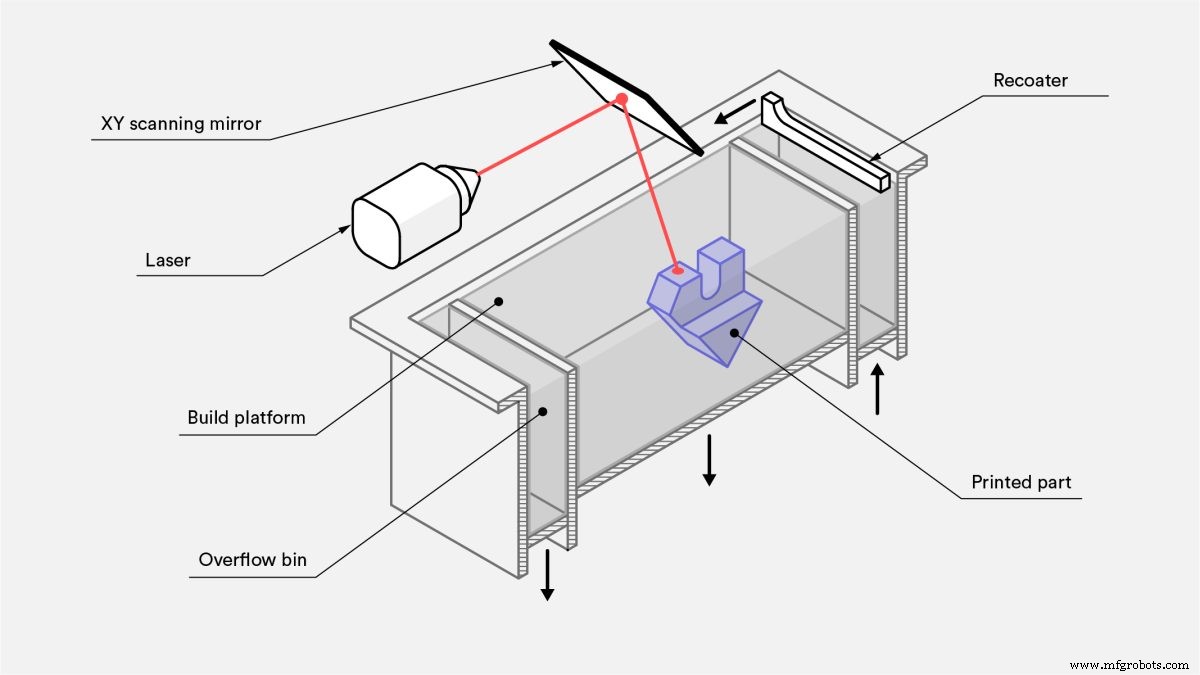

Принтеры для печати в порошковом слое производят детали путем выборочного плавления или спекания частиц порошка вместе, чтобы сформировать цельный объект. Порошковый материал нагревается чуть ниже точки плавления и распределяется по рабочей платформе очень тонким слоем. Затем лазерный или электронный луч направляется на поверхность порошка, сплавляя частицы вместе, чтобы сформировать единое поперечное сечение отпечатка.

После каждого слоя платформа сборки опускается, и процесс повторяется. Каждый новый слой объединяется с предыдущим до тех пор, пока все слои не будут объединены в один объект.

Поскольку слои накладываются друг на друга, нерасплавленные частицы действуют как опорная структура для отпечатка, тем самым устраняя необходимость в большинстве отдельных опорных структур. После завершения печати лишний вспомогательный порошок удаляется и перерабатывается.

Типы принтеров PBF

Многие 3D-принтеры используют технологию PBF. Наиболее распространены принтеры с селективным лазерным спеканием (SLS). ), прямое лазерное спекание металлов (DMLS), селективное лазерное плавление (SLM), HP Multi Jet Fusion ( MJF ), высокоскоростное спекание (HSS) и электронно-лучевая плавка (EBM). SLS наиболее распространен для пластмасс, а DMLS и SLM - для металлов.

-

Принтеры SLS производят твердые пластмассовые детали, используя лазер для спекания частиц вместе.

-

Принтеры DMLS создают пористые металлические детали, используя лазер для спекания частиц вместе.

-

Принтеры SLM производят цельные металлические детали с помощью лазера, который сплавляет частицы вместе, а не просто спекает их. Поскольку это возможно только в том случае, если частицы имеют одинаковую температуру плавления, SLM может печатать только отдельными металлами, а не сплавами.

-

MJF производит твердые пластиковые детали с помощью комбинации технологий SLS и струйной обработки материалов. После того, как слой пластикового порошка распределяется по рабочей платформе, печатающая головка со струйными соплами выборочно наносит агенты, которые способствуют или препятствуют сплавлению. Затем над слоем проходит мощный инфракрасный луч, сплавляя только области, на которые был нанесен фьюзинг.

-

EBM производит твердые металлические детали с использованием электронного луча для сплавления частиц, но детали должны изготавливаться в вакууме. Этот процесс можно использовать только с проводящими металлами.

-

HSS использует струйную печатающую головку для нанесения жидкости, поглощающей инфракрасное излучение, непосредственно на тонкий слой пластикового гранулята, который распределяется по нагретой поверхности строительной платформы, очерчивая область, где желательно спекание. Затем используется инфракрасный свет, чтобы сплавить порошок под жидкостью в слой.

-

MJF использует струйную матрицу для выборочного нанесения фьюзеров и средств для детализации на слой нейлонового порошка, которые затем сплавляются нагревательными элементами в сплошной слой.

Материалы для сплавления в порошковом слое

SLS печатает пластиком и нейлоновыми композитами, такими как алюминий, представляющий собой комбинацию нейлона и алюминия. Полипропилен, термопластичный полимер, также становится все более популярным как для SLS, так и для MJF.

В то время как материалы для SLS продолжают развиваться, нейлон по-прежнему остается наиболее распространенным материалом. Доступны десятки различных нейлонов, но все более популярными становятся ПК, PEEK, PEKK, гибкие ТПУ, а также композитные и армированные нейлоны. Детали обычно печатаются белым цветом и могут быть окрашены в любой цвет.

MJF может печатать только нейлоном. Поскольку фьюзинг черный, в прошлом детали можно было печатать только серым цветом. Однако сегодня принтеры HP Jet Fusion серии 500/300 могут печатать детали как в полноцветном, так и в белом цвете. Эта серия постепенно прекращается, но все еще будет поддерживаться в течение многих лет.

Геометрические свойства расплава порошкового слоя

Принтеры PBF могут быть изготовлены больше, чем принтеры для фотополимеризации в ванне, но даже большие принтеры PBF редко превышают 300–400 мм в любом измерении. Эти принтеры также могут печатать детали в высоком разрешении. Поскольку неиспользованный порошок выступает в качестве вспомогательного материала при создании слоев печати, PBF может изготавливать детали из очень сложных цифровых моделей.

Потенциальная сложность одинакова для MJF и SLS, и оба достигают лучших результатов, чем SLA. Однако SLA имеет еще более высокое разрешение (высота его слоя может снижаться до 25 микрон, тогда как SLS всегда печатает на 100 микронах, а MJF на 80 микронах). MJF может обеспечить несколько лучшее разрешение, чем SLS, но SLS предлагает более широкий спектр материалов

Для металла DMLS может печатать детали с одним из самых высоких доступных разрешений, за которым следует SLM, а затем EBM.

Механические свойства плавки в порошковом слое

PBF может обеспечивать допуски наравне с фотополимеризацией в ваннах, но детали из PBF намного прочнее. PBF может производить функциональные пластиковые детали с лучшими механическими свойствами, на которые способна любая технология 3D-печати. Отпечатки MJF немного прочнее, чем SLS, а также имеют более гладкую поверхность.

Системы EBM производят меньше остаточных напряжений, чем DMLS и SLM, что приводит к меньшей потенциальной деформации. Металлические детали, изготовленные DMLS, не такие прочные, как детали SLM, поскольку частицы порошка только спекаются, а детали остаются слегка пористыми. Однако механические свойства деталей SLM не уступают традиционным технологиям производства, таким как механическая обработка и ковка.

Все отпечатки PBF имеют слегка шероховатую поверхность из-за того, что они сделаны из порошка, но их можно легко отполировать до гладкости с помощью простой постобработки.

Является ли плавка в порошковом слое быстрой и экономичной?

Конкуренция на рынке PBF продолжает снижать цены, но они остаются дорогими. Для металлической 3D-печати это по-прежнему чрезвычайно дорого, как правило, дороже, чем обработка на станке с ЧПУ. Для пластмасс стоимость сравнима с фотополимеризацией в ваннах. MJF обычно примерно на 10 % дешевле, чем SLS.

Когда речь идет о небольших объемах пластика, SLS и MJF работают медленнее, чем фотополимеризация в ванне и FDM. Однако они являются самыми быстрыми для больших партий, поскольку детали печатаются непосредственно на платформе сборки.

Коммерческое применение:что можно производить с помощью порошковой сварки?

Возможность производить прочные функциональные детали делает PBF предпочтительной технологией для производства небольших объемов функциональных пластиковых деталей во всех отраслях промышленности. Общие области применения включают одноразовое промышленное оборудование, такое как детали машин, приспособления, захваты и приспособления, а также мелкосерийное производство индивидуальных пластиковых компонентов.

Из-за своей дороговизны DMLS, SLM и EBM используются только тогда, когда геометрическая сложность детали слишком дорога для обработки или превосходит возможности механической обработки. Возможность производить очень сложные детали делает PBF идеальной технологией для быстрого прототипирования.

Что такое струйная обработка материалов и как она работает?

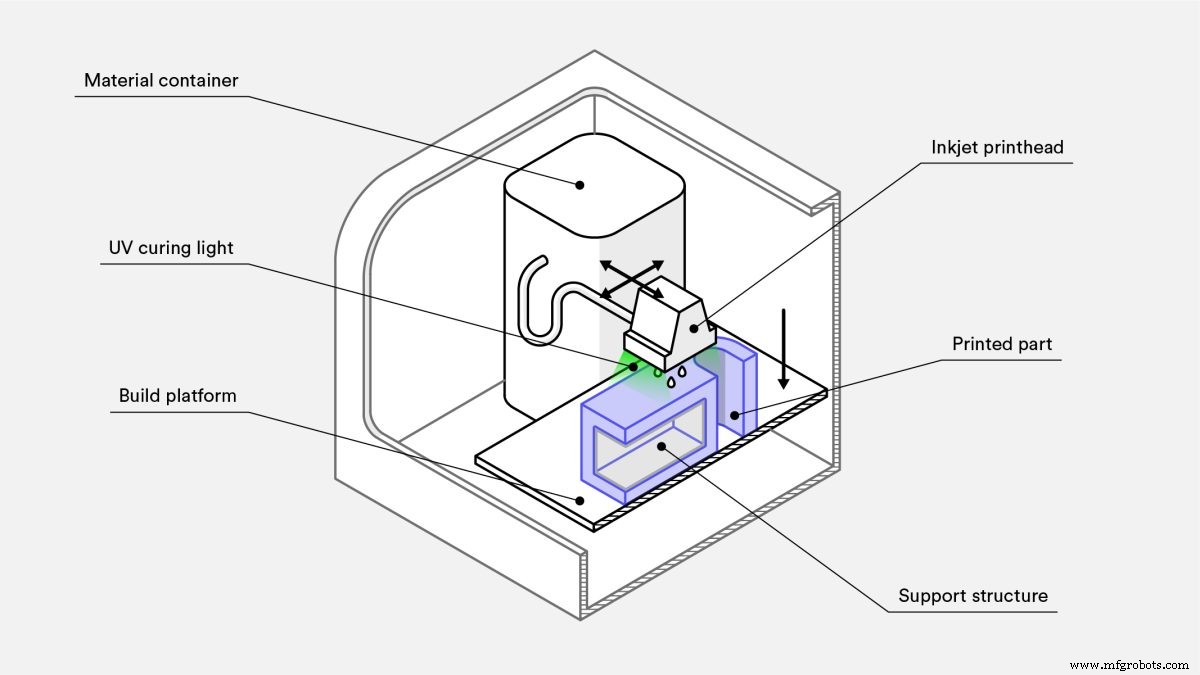

Распыление материала производит детали путем распыления крошечных капель жидкого материала на платформу сборки и их затвердевания с помощью тепла или света. Как и в стандартном процессе двухмерной струйной печати, печатающая головка с сотнями струй материала перемещается по рабочей платформе, нанося материал вдоль держателя оси X, перемещаясь вперед и назад, как дворники на ветровом стекле автомобиля, и покрывая весь слой за один раз. пройти.

Одна печатающая головка может нести форсунки для нескольких материалов, что позволяет выполнять печать несколькими материалами, полноцветную печать и дозирование одноразовых вспомогательных структур, таких как воск.

Типы струйных 3D-принтеров

В категории струйной печати материалов существует несколько различных технологий печати. Тремя наиболее распространенными являются PolyJet, NanoParticle Jetting (NPJ) и Drop-On Demand (DOD). По состоянию на середину 2022 года PolyJet является самым популярным.

-

PolyJet, первая технология струйной обработки материалов, запатентована и принадлежит Stratasys. Этот тип принтера выдает жидкую фотополимерную смолу и легко удаляемый вспомогательный материал с печатающей головки, который затем отверждается ультрафиолетовым светом.

-

NPJ — это технология, запатентованная XJet. В отличие от PolyJet, где каждый слой отверждается перед нанесением следующего, отпечатки NPJ отверждаются после нанесения всех слоев. Металлические или керамические наночастицы взвешены в жидкости, которая наносится печатающей головкой вместе с материалом подложки. Тепло в принтере приводит к тому, что суспензионная жидкость испаряется по мере нанесения каждого слоя, оставляя после себя лишь слегка связанные металл или керамику и опоры. После того, как последний слой готов, опорный материал удаляется, и вся деталь спекается, чтобы связать все наночастицы.

-

DOD — это технология, запатентованная SolidScape (приобретена Stratasys). Он очень похож на PolyJet, но был разработан специально для высокоточной печати воском для литья по выплавляемым моделям и изготовления форм для ювелирной промышленности. В отличие от PolyJet, печатающая головка может печатать кривые с высоким разрешением, перемещаясь как по осям x, так и по оси y. После того, как капли материала нанесены, каждый законченный слой срезается с помощью фрезы, чтобы обеспечить идеально ровную поверхность. Эти факторы улучшают окончательную точность размеров.

Материалы для струйной обработки материалов

Из-за разнообразия технологий в этой категории для струйных принтеров доступен широкий спектр материалов. Наиболее распространенными являются фотополимеры, гибкие пластмассы, литейный воск, металлы и керамика.

Принтеры PolyJet известны своей способностью производить полноцветные отпечатки из нескольких материалов и текстур.

Геометрические свойства струйной обработки материала

Платформы сборки могут быть довольно большими — размером до 1 квадратного метра, они почти такие же большие, как те, которые используются в FDM. Отдельные части также могут быть очень большими, заполняя всю печатную платформу. Учитывая, что вокруг детали возводятся полностью сплошные опоры, из них также можно изготавливать очень сложные детали.

Механические свойства струйной обработки материалов

Принтеры для струйной печати обладают высокой точностью и способны изготавливать детали с очень высокими допусками, хотя прочность деталей обычно меньше, чем может достичь FDM или PBF. Поверхности очень гладкие, но есть возможность матовой печати.

Является ли струйная обработка материалов быстрой и экономичной?

Независимо от типа принтера, струйная печать материала на самом деле довольно дорогая. Материалы дорогие, а опорные конструкции напечатаны сплошными, что означает большие потери материала на деталь.

Скорость производства сравнима с принтерами PBF.

Коммерческие приложения:что можно производить с помощью струйной обработки материалов?

Струйная обработка материалов — это дорогая технология 3D-печати, но чрезвычайно высокая точность размеров и гладкая поверхность делают ее единственным жизнеспособным решением, когда точность размеров или впечатляющие визуальные эффекты имеют решающее значение. Это часто имеет место для очень реалистичных прототипов, анатомических моделей, сложных и высокоточных инструментов, ювелирных изделий, медицинских устройств и хирургических инструментов.

Печать из нескольких материалов обычно используется для создания прототипов тактильной обратной связи, например жесткого корпуса с гибкими кнопками.

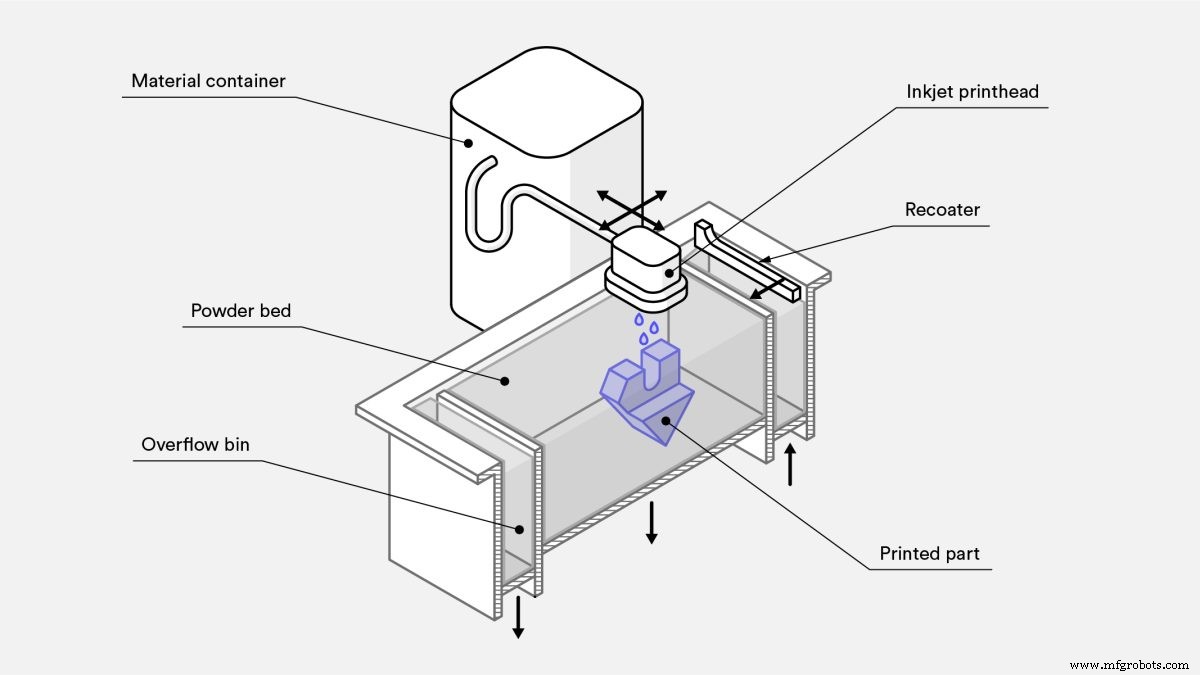

Что такое распыление связующего и как оно работает?

Струйная обработка связующим позволяет производить детали путем выборочного нанесения связующего на слой порошка. Платформа сборки сначала покрывается очень тонким слоем порошкового материала. Затем проходит печатающая головка, покрытая струйными соплами, нанося связующее вещество на то место, где должна быть сформирована печать. Струйные принтеры со связующим также могут печатать в цвете, нанося цветные чернила после связующего, прежде чем новый слой порошка покроет предыдущий.

После того, как последний слой готов, деталь оставляют для отверждения в порошке, чтобы связующее набрало силу. После извлечения из бункера для порошка некоторые виды материалов готовы. Однако, если детали предназначены для функционального использования, большинство из них необходимо пропитать и спекать, что приводит к их усадке до 40 процентов.

Типы струйных 3D-принтеров

Струйное нанесение связующего достигается с помощью только одной технологии, хотя существует множество различных типов принтеров, различающихся видами материалов и связующих, которые они могут использовать.

Чтобы узнать больше, прочитайте нашу вводную статью о струйной 3D-печати связующим.

Материалы для распыления связующего

Поскольку отпечатки удерживаются вместе связующим веществом, а не связями между частицами строительного материала, многие материалы, которые можно измельчать в порошок, можно печатать с помощью распыления связующего. Наиболее распространенными материалами являются песок, керамика и металлы, хотя можно использовать и пластмассы.

Геометрические свойства струйной обработки вяжущего

Струйная обработка связующим лучше всего подходит для деталей размером меньше кулака.

Поскольку неиспользованный порошок служит естественной опорной структурой, также возможны сложные детали. Однако одним ограничением является то, что толщина никогда не должна превышать 10 мм, поскольку фильтрация может быть непостоянной. Кроме того, разрешение высокое, на уровне PBF.

Механические свойства струйного вяжущего

Струйная обработка связующим может производить детали с хорошими допусками, но окончательный допуск трудно предсказать, поскольку при постобработке происходит усадка.

До инфильтрации металлические детали чрезвычайно слабы и могут рассыпаться при неосторожном обращении. После пропитки они близки к полностью плотным, но их механические свойства не соответствуют более высокому качеству традиционно изготавливаемых деталей.

Шероховатость поверхности этих металлических деталей лучше, чем у DMLS и SLM.

Является ли струйная 3D-печать связующим быстрой и экономичной?

Струйное распыление связующего является доступной технологией, которая стоит даже меньше, чем фотополимеризация в ванне и PBF. Скорость печати сравнима с PBF и соответствует другим технологиям для небольших тиражей, но высокая для больших объемов.

Коммерческие приложения:что можно производить с помощью распыления связующего?

Благодаря тому, что на нем можно довольно быстро и экономично изготавливать сложные детали в различных цветах, распыление связующего идеально подходит для полноцветного прототипирования. Цена струйной обработки связующим ниже, чем струйная обработка материала, и, несмотря на ограничения механических свойств, с ее помощью можно достичь разрешения, подходящего для большинства прототипов.

Это также один из самых быстрых и доступных методов изготовления сложных высокоточных металлических и керамических деталей. Доступно множество различных порошков, а печатные платформы могут быть относительно большими. Механические свойства металлических деталей, обработанных связующим, не соответствуют прочности или допускам отпечатков PBF, но они все еще могут быть функциональными, если их пропитать и спечь.

Гидроструйная обработка связующим особенно привлекательна для изготовления сложных отливок из песка, поскольку позволяет печатать большие сложные геометрические формы при относительно низких затратах. И этот процесс достаточно прост, чтобы его можно было интегрировать с большинством традиционных литейных процессов.

Что такое прямое выделение энергии и как оно работает?

При прямом энергетическом осаждении (DED) детали изготавливаются путем наслоения шариков расплавленного материала, которым обычно является металл. Эта технология очень похожа на ту, что используется в экструзионных принтерах для пластиковых материалов, но для металла. Исходный материал, представляющий собой порошок или проволоку, непрерывно проталкивается через сопло и плавится с помощью лазера, электронного луча или дуги в точке осаждения, где он охлаждается и затвердевает.

Сопло может перемещаться по нескольким осям относительно строительной платформы. Трехосевые машины отслеживают форму одного поперечного сечения отпечатка по осям x и y, накладывая поперечные сечения друг на друга по оси z, чтобы создать полную деталь. Пятиосевые принтеры DED не ограничиваются созданием деталей слой за слоем, поскольку они могут наносить материал под любым углом. Это означает, что они могут делать больше, чем просто создавать детали с нуля, и часто используются для нанесения материала на несколько сторон существующих объектов.

DED часто называют прямым осаждением металла (DMD). Существует также множество различных запатентованных технологий, названия которых часто используются взаимозаменяемо, даже если они различаются используемыми материалами и источниками энергии.

Все работают по очень похожим принципам. Laser Engineered Net Shaping (LENS) от Optomec — самый известный пример технологии сплавления порошков с помощью мощного лазера. Электронно-лучевое аддитивное производство (EBAM) компании Sciaky является самым известным примером технологии, которая сплавляет экструдированную проволоку с электронным лучом.

Типы принтеров DED

В LENS используется напыляющая головка, состоящая из лазерной головки, сопел для дозирования порошка и трубки для инертного газа. Лазер проходит через центр головки, создавая ванну расплава в области сборки, а порошок распыляется с боков, где он расплавляется, а затем затвердевает. Инертный газ образует бескислородный и влажный кожух, который предотвращает окисление поверхности и способствует лучшей адгезии слоев.

ЭБАМ подает металлическую сварочную проволоку через сопло и расплавляет ее электронным лучом в точке контакта с участком сборки. Essentially, EBAM is FDM for metals.

Materials for DED

LENS technology can print in both metals and ceramics, although ceramics are by far the more common material in use. Available materials for both LENS and EBAM include almost any weldable metal, such as aluminum, steel, titanium, Inconel, tantalum, tungsten, nickel, and niobium.

Geometric properties of DED

Another key advantage of DED is the very large print bed sizes. It is not uncommon for large manufacturers to build customer DED printers with build envelopes that are multiple meters long along any dimension.

Support structures are possible but difficult because the large liquid melt pool at the deposition point does not allow for overhangs. The same attribute means complex geometries are also not possible. Resolution is very poor compared with other metal 3D printers. Powder particle sizes are between 50 and 150 microns and welding wire ranges from 1 to 3mm in diameter.

Sharp corners, for example, can only be achieved in post-processing, typically by a CNC mill. This is very common practice, as new material is built up with DED and then machined to the desired precision.

Mechanical properties of DED

The high amount of energy required to maintain a melting point at the point of deposition creates large thermal gradients that can cause a lot of residual stress, but DED produces fully dense parts with mechanical properties that are as good as forged metal parts.

The low resolution, however, means parts tend to have a poor surface finish, requiring secondary machining to achieve the most desired results.

Is DED fast and cost-efficient?

The two most important advantages of DED are print speed and material cost. All DED technologies are relatively fast at laying down material, with the fastest machines printing 11kg per hour, (albeit with very low resolution). The metal feedstock used is also cheaper than that used by other metal 3D printers.

The powders are usually commercial off-the-shelf (COTS) materials designed for welding and are widely available. But for simple parts, traditional manufacturing is still almost always cheaper.

Commercial applications:what can you produce with DED?

The three main applications of DED are part repairs, feature additions, and near-net-shape part production. Essentially a form of welding, DED can print onto existing parts. This makes it ideal for repairing broken parts and adding features that cannot be added via other processes. Tool repair is by far the most common use, and companies turn to DED when expensive machinery proves more cost-effective to fix than reorder, such as in heavy industry.

Because the resolutions are so low, most parts also require post-processing with a CNC mill. Parts are therefore printed near to net shape, with the expectation that they will be machined to proper tolerances. Because conventional manufacturing is almost always cheaper, near-net-shape DED printing is only used when traditional manufacturing is very slow, expensive, or simply not possible.

What is sheet lamination and how does it work?

Sheet lamination produces parts by stacking and laminating sheets of material cut to match a part’s single-horizontal cross-sections. In some printers, the sheets are first cut and then laminated. In most, the sheets are first laid and laminated and then cut to size.

Types of sheet lamination printers

This is one of the simplest methods of building up 3D models. Despite its simplicity, there are many different proprietary technologies based on material, lamination method, and cutting method. In most cases, the process is a simple variation of paper laminated object manufacturing (LOM). Ultrasonic consolidation (UC) is the only radically different technology, as it uses ultrasonic welding rather than a separate bonding agent.

-

LOM laminates sheets together with a bonding adhesive and then subtracts features layer by layer, using CNC milling, laser cutting, or water-jet cutting.

-

UC follows the same process at LOM, except the lamination is achieved through ultrasonic vibrations as a form of friction welding.

Materials for sheet lamination

Across all the different types of printers, there are many available materials:papers, most polymers, fiber-reinforced polymers, ceramics, and just about any metal. Multi-material layers can also be achieved with all these materials, provided each layer can be laminated and shaped with the same methods.

Using colored sheets enables full-color prints across the color spectrum.

Geometrics properties of sheet lamination

Sheet lamination print beds vary quite a lot in size, but are comparable to SLA and SLS printers. Large-format printers are not common.

Because the sheet cutting methods are relatively simple, highly complex shapes are not possible. However, because support structures are not necessary, internal structures are possible.

One additional design option is to lay embedded wiring between sheets. Most processes do not require heat, so expect a reduced risk of high temperatures destroying them. Typical layer resolution depends entirely on the material feedstock

Mechanical properties of sheet lamination

Dimensional accuracy and surface finishes are on par with what can be achieved with a simple CNC milling machine, laser cutter, or water-jet cutter. The weakness of the bond between sheets, however, means that these parts are unsuitable for structural or functional purposes.

Is sheet lamination fast and cost-efficient?

LOM is very cost-effective thanks to the ready availability of all the raw materials. The lack of pre-production preparation means the printers are also very fast.

What are the commercial applications of sheet lamination?

LOM was originally used in architecture for building models. Today its most common use is for highly detailed, colored objects, typically for proof-of-concept and look-and-feel prototyping.

Часто задаваемые вопросы

How do I decide the right 3D printing technology for my custom parts?

There are many factors to think about before settling on the right 3D printer for your manufacturing needs. These include functionality, materials required, cosmetic characteristics, process capabilities and many more. To start, check out this comprehensive resource on selecting the right 3D printing process, and remember that you can (and should) always test different printing methods before finding the one that's perfect for your custom parts.

What 3D printer is optimal for complex geometries.

For designs with complex geometries, we highly recommend opting for a powder bed fusion technology like SLS or MJF.

What do I do if several 3D printers work for my custom parts?

Oftentimes, several different 3D printing processes can produce your parts. If this ends up being the case, compare the cost and properties of each to determine the right manufacturing fit.

What 3D printing technology is right for functional polymer parts?

For functional polymer parts, go for thermoplastics ( SLS or FDM) over thermosets (SLA/DLP or material jetting).

What 3D printing technologies will give me the best cosmetic appearance?

For the best cosmetic quality, thermosets (SLA/DLP or material jetting) will give you the most impressive aesthetics.

What's the best 3D printing technology for metal parts?

Honestly, we recommend pivoting to CNC machining for producing metal parts, though if your designs are very complex, DMLS and SLM are viable alternatives to milling and turning.

3D печать

- Что такое технополимеры и для чего они используются?

- Какие бывают типы ногтей?

- Много типов полиуретана и для чего они используются

- Какие существуют типы приводов

- Какие существуют типы осушителей сжатого воздуха?

- Каковы распространенные типы ремонтных лестниц?

- Какие существуют виды гибки труб?

- Каковы различные типы ремонтных работников?

- Экскаваторы:что это такое и какие типы могут помочь вашему проекту.

- Что такое 7 типов технологий?