Коррозионная стойкость нанопорошков боридов и карбидов металлов IV – VIB групп в никелирующих электролитах

Аннотация

Исследована коррозионная стойкость нанопорошков боридов и карбидов металлов IV – VIB групп, а также карбида кремния в стандартных никелирующих электролитах. В качестве объектов исследования использовались нанопорошки с содержанием основной фазы 91,8–97,6% и средним размером частиц 32–78 нм. Их коррозионная стойкость оценивалась в зависимости от кислотности электролита, температуры и продолжительности взаимодействия. Установлено, что по коррозионной стойкости в растворах электролитов нанопорошки боридов и карбидов внутри каждой группы соединений схожи и характеризуются неограниченным периодом индукции в щелочных средах. Исключение составляет нанопорошок карбида кремния, устойчивый к растворам любой кислотности.

Фон

Коррозионная стойкость порошковых материалов, используемых в качестве армирующих фаз в композиционных электрохимических покрытиях (ХЭП), является важной характеристикой, определяющей принципиальную возможность их получения. Растворение порошков в растворах электролитов приводит к ухудшению условий электролиза, что накладывает существенные технологические ограничения на использование каждого конкретного материала для получения ХЭП [4, 5, 7]. Анализ имеющихся данных показывает [8], что ряд исследований, в которых не учитывалось растворение упрочняющих фаз (боридов), содержат неточности, и пренебрежение этим фактом автором [6] привело к чрезмерно широкой рекламе дисперсии. процессы упрочнения, реализуемые в электролитах хромирования, содержащих диборид циркония. Поэтому изучение коррозионной стойкости порошков тугоплавких соединений является актуальной задачей, а исследование их наносостояния представляет собой также научную проблему. Актуальная потребность в таких исследованиях связана также с отсутствием информации по этому поводу. Только в [2] приведены данные об устойчивости в кислых растворах наноструктурированных нитрид-боридных композитов титана и циркония.

Настоящая работа посвящена исследованию коррозионной стойкости нанопорошков боридов и карбидов циркония, титана, ванадия, хрома, молибдена и вольфрама в никелирующих электролитах в зависимости от кислотности электролита, температуры и продолжительности взаимодействия.

Методы

Объектами испытаний служили нанопорошки боридов и карбидов циркония, титана, ванадия, хрома, молибдена и вольфрама, а также карбид кремния, полученные методами плазмохимического и высокотемпературного электрохимического синтеза. Основные характеристики исследуемых объектов представлены в таблице 1. Исследование стойкости нанопорошков боридов и карбидов тугоплавких металлов проводили в стандартных никелирующих электролитах (таблица 2).

Кислотность электролита регулировали добавлением концентрированной серной кислоты. Концентрация порошков карбидов и боридов во всех экспериментах составляла 10 кг / м 3 . Перед обработкой в электролите порошки подвергались многократному измельчению, в результате чего содержание наноразмерного графита и бора снижалось до 0,1–0,3% (по массе), а также действовали термические напряжения в вакууме для предотвращения коагуляции частиц. Коррозионную стойкость нанопорошков оценивали в зависимости от кислотности электролита, температуры и продолжительности взаимодействия. Скорость растворения рассчитывалась по массе нерастворимого остатка и по концентрации ионов карбид (борид) образующего элемента в электролите, определенной магнитометрическим методом [3].

Результаты и обсуждение

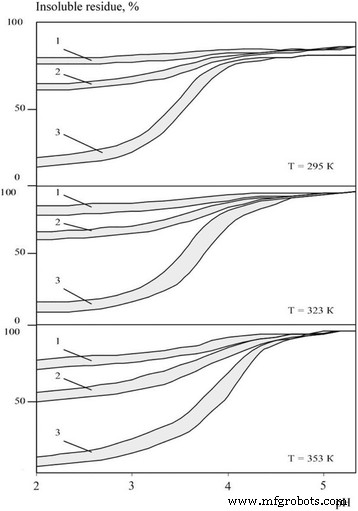

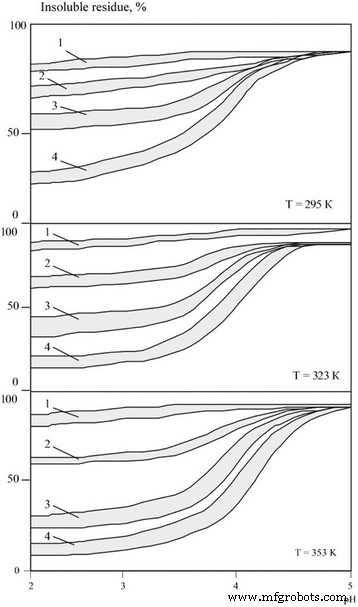

Результаты коррозионных исследований нанопорошков боридов и карбидов представлены на рис. 1 и 2. Было отмечено, что в обеих группах соединений коррозионная стойкость материалов сравнима и связана в первую очередь с кислотностью электролита. Поэтому все полученные данные по коррозионной стойкости лучше представить графически в виде диапазонов, в которые укладываются кривые всех исследуемых материалов. В кислых электролитах (pH =2,0 ÷ 3,0) все нанопорошки материалов быстро растворялись. Например, через 3 часа при T =323 К, степень растворения боридов 15,6–9,5%; через 24 ч 38,2–31,0%; а через 240 ч - 89,9–75,1%. Нанопорошки металлоподобных карбидов имеют несколько более высокую коррозионную стойкость; их степени растворения, аналогичные соответствующим боридам, достигаются через 24, 120 и 360 ч соответственно. Все материалы демонстрируют падение коррозионной стойкости с повышением температуры. Это должно быть вызвано увеличением скорости реакций между исследуемыми наноматериалами и кислотами электролитов с повышением температуры.

Площади соотношений нерастворимых остатков нанопорошков боридов циркония, титана, ванадия, хрома, молибдена и вольфрама в растворах электролитов разной кислотности в зависимости от температуры и времени выдержки τ =1–3 ч, 2–24 ч, 3–240 ч

Площади соотношений нерастворимых остатков нанопорошков карбидов кремния, циркония, титана, ванадия, хрома, молибдена и вольфрама в растворах электролитов разной кислотности в зависимости от времени выдержки и температуры τ =1–3 ч, 2–24 ч, 3–120 ч, 4–360 ч

Для всех исследуемых наноматериалов характерно также увеличение удельной поверхности при растворении. При такой же форме частиц их экспериментально обнаруженная удельная поверхность увеличилась с 2000 м 2 . / кг до обработки до 10 000 м 2 / кг после него, что свидетельствует в основном о слоистом характере процесса растворения. Единственное исключение - нанопорошок карбида кремния, степень растворения которого во всем исследованном диапазоне pH и температур не превышала 7–10%.

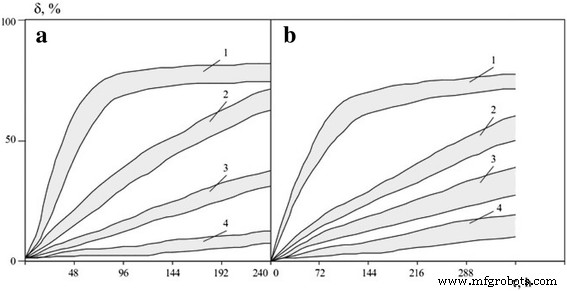

Кинетические кривые растворения боридов и карбидов, рассчитанные по изменению концентраций ионов металлов, образующих бориды (карбиды), показаны на рис. 3. Индукционные периоды, рассчитанные на основе полученных результатов (т.е. растворены) с pH 2,5 электролитов были в пределах 32 ÷ 49 ч для боридов и в пределах 68 ÷ 88 ч для карбидов; при pH =3,0 электролитов 92 ÷ 112 ч и 138 ÷ 167 ч соответственно; а при pH =5,0 электролитов они были практически неограниченными. Сравнение кинетических параметров с известными данными для крупных порошков показывает, что скорость растворения нанопорошков в 3–5 раз выше.

Области значений степени растворения нанопорошков боридов ( а ) и карбидов ( b ) циркония, титана, ванадия, хрома, молибдена и вольфрама в растворах электролитов: T =323 К; значение pH электролита - 2,5 ( 1 ), 3,0 ( 2 ), 3,5 ( 3 ) и 5.0 ( 4 )

Таким образом, коррозионная стойкость боридов и карбидов циркония, титана, ванадия, хрома, молибдена и вольфрама в электролитических растворах внутри каждой группы соединений схожа и в основном определяется кислотностью среды, в которой скорость растворения нанопорошков значительно превышает таковой для крупнозернистых материалов [1], что можно рассматривать как одно из проявлений размерного эффекта. В меньшей степени последнее проявляется при растворении нанопорошка карбида кремния, устойчивого практически во всем исследованном диапазоне pH. Следовательно, нанопорошки боридов и металлоподобных карбидов можно использовать в процессах армирования композитов слабокислотными или щелочными электролитами, а карбида кремния - в процессах с электролитами любой кислотности.

Выводы

- 1.

Показано, что коррозионная стойкость в стандартных электролитах никелирования нанопорошков карбида кремния, а также боридов и карбидов циркония, титана, ванадия, хрома, молибдена, вольфрама зависит от кислотности электролита, температуры и температуры. продолжительность лечения.

- 2.

Установлено, что значения коррозионной стойкости исследуемых соединений определяются кислотностью электролита. Скорее, было отмечено быстрое растворение нанопорошков в кислых электролитах (pH =2,0… 3,0), достигающее 75… 90% через 240 ч и ускоряющееся с повышением температуры.

- 3.

Нанопорошок карбида кремния отличается высокой коррозионной стойкостью; степень его растворения не превышает 8–12% во всех исследованных диапазонах pH (2,0–5,0) и температур (295–353 К).

Сокращения

- CEP:

-

Композитные электрохимические покрытия

Наноматериалы

- Герои Кремниевой долины (и на встрече группы пользователей RTI)

- Преимущества цветных металлов

- Будущее технического обслуживания в металлургической и горнодобывающей промышленности

- Как будет расти металлургическая промышленность и увеличивать усилия по обеспечению устойчивого развития

- Самые коррозионностойкие металлы

- Сталь и алюминий:разница между черными и цветными металлами

- Принтдур® Ni625

- Саникро® 35

- Понимание разницы между металлами и неметаллами

- Тепловое расширение металлов и летний блюз