Проблема определения процедур испытаний для композитов из переработанного углеродного волокна

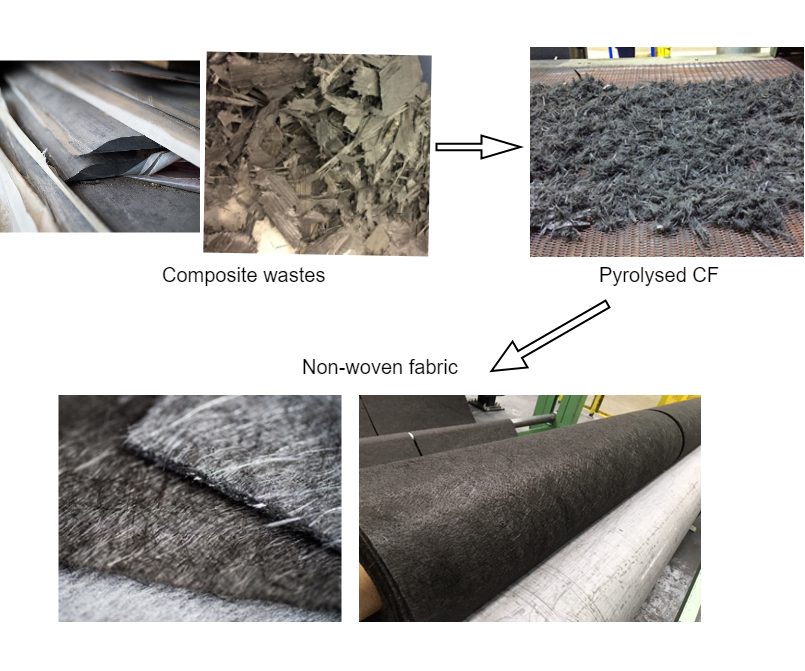

Рис. 1 Процесс переработки углеродного волокна. Источник | Углеродное волокно ELG

Экспоненциальный рост мирового спроса на продукцию из углеродного волокна - и отходы, связанные с их потреблением, - поднимает множество проблем в области устойчивого развития. Углеродное волокно содержит такую же высокую энергию, как алюминий, который широко перерабатывается, и удаление отходов углеродного волокна оказывает серьезное влияние на экономику замкнутого цикла. В результате за последние пару десятилетий все большее распространение получили такие методы переработки, как гидролиз, сольволиз и пиролиз 1 . Например, метод пиролиза с цепным слоем, используемый ELG Carbon Fiber Ltd. (Козли, Великобритания), был внедрен в промышленном масштабе и по состоянию на 2017 год утилизировал более 1300 метрических тонн CF в год 2 , 3 .

Однако основной технологической проблемой пиролиза является невозможность извлечения углеродного волокна в той же форме, что и его источник. Конечный продукт рециркуляции пиролиза - это рыхлая, спутанная масса прерывистых волокон (см. Рис. 1). Эффективный и экономичный метод обращения с переработанными углеродными волокнами (rCF) - это преобразование волокон в текстильную ткань, во многом схожее с преобразованием шерстяного флиса в ткани. Используя этот метод, ELG преобразует rCF в беспорядочно распределенные нетканые материалы сухой укладки, прошитые иглой, которые формуются прессованием в эпоксидной смоле. Однако из-за пористой природы этих тканей получаемые ламинаты обычно имеют объемную долю волокна только около 30%.

Из-за этих свойств материала композиты rCF не похожи на обычные, длинные и непрерывные армированные волокном первичные композиты CF (vCF), а также демонстрируют другие свойства. Чтобы понять возможности, механическое поведение и конструктивные ограничения композитов rCF, важно разработать надежный набор данных и охарактеризовать их с помощью подходящих методов испытаний. К сожалению, правила и стандарты для макромасштабных испытаний были разработаны для композитов, армированных непрерывным волокном. Кроме того, в литературе и в отрасли существует ряд расхождений при тестировании на уровне купона даже для обычных композитов 4 . Кроме того, некоторые OEM-производители, такие как Airbus, используют свои собственные методы тестирования для определения характеристик композитов vCF 5 . Внедрение композитов rCF с их уникальной архитектурой армирования в прерывистых нетканых композитах еще больше усиливает эту неоднозначность в протоколах испытаний композитов. Кроме того, существует широкий выбор методов испытаний для измерения одного свойства. Хотя определение наиболее подходящего теста занимает много времени, оно имеет основополагающее значение для понимания механического поведения материала. Основная цель исследования авторов состояла в том, чтобы определить, потребуется ли для нетканых композитов rCF разработка определенного набора стандартных протоколов испытаний для оценки и анализа их использования в существующих и потенциальных новых приложениях.

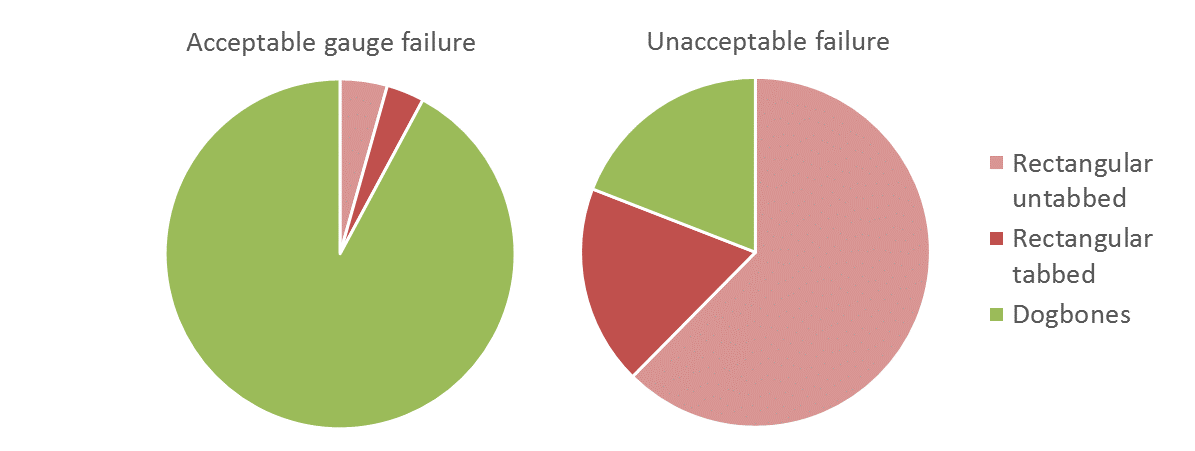

Руководство по методу испытаний, который кажется таким же простым, как испытание на статическое растяжение, становится неясным в случае прерывистых нетканых композитов rCF. Обычной практикой является использование прямоугольных купонов с прямыми сторонами из-за простоты подготовки образцов. Однако для композитов rCF использование прямоугольных купонов, как описано в ASTM D3039 или ISO 527-4, тип 2 или 3, с концевыми выступами или без них, привело к отказу на выступах или рядом с ними из-за плохой передачи напряжения на датчик. длина образца. Из 150 прямоугольных образцов менее 12,5% показали приемлемый отказ калибра.

Для этого существует ряд возможных причин, включая плохую подготовку образца, метод введения нагрузки, захват, скорость испытания, геометрию образца и т. Д. Образец в виде галстука-бабочки, испытанный Исследовательским центром материалов и механики армии США для случайного стекловолокна. композитов, не дали улучшенных результатов и для композитов rCF 6 . В этом испытании использование геометрии собачьей кости, как описано в стандарте ASTM D638, привело к значительному улучшению рабочих характеристик, при этом более 80% образцов вышли из строя в пределах центральной измерительной области, как показано на Рисунке 2. Такая конструкция образца оказывает значительное влияние. на характеристики растяжения, поскольку образцы прямоугольной формы имеют тенденцию преждевременно выходить из строя.

Наше исследование с использованием идентичных прямоугольных образцов из композитных материалов rCF и образцов собачьей кости привело к снижению прочности на разрыв и жесткости на 10% и 20% соответственно для прямоугольных образцов по сравнению с образцами собачьей кости. Улучшенная геометрическая конструкция при растягивающей нагрузке также проявлялась в циклической усталости. При определенном уровне напряжения при усталостной нагрузке растяжение-растяжение прямоугольный купон мог выйти из строя где-то от нескольких сотен циклов до более чем 3 миллионов усталостных циклов, тогда как вариабельность циклов до разрушения для купонов собачьей кости была намного ниже.

Рис. 2. Улучшение передачи напряжения на калибровочную длину в образцах собачьей кости. Источник | Картик Кришна Кумар

Аналогичная картина наблюдалась при оценке сдвига как вне плоскости, так и в плоскости. Хотя сдвиг вне плоскости или межслойный сдвиг является только испытанием для контроля качества, для его оценки был разработан ряд методов испытаний, таких как методы испытания на сдвиг короткой балки (SBS), описанные в ASTM D2344 и ISO 14130, сдвиг с двойным надрезом. (DNS) по ASTM D3846 и совсем недавно разработанный Double Beam Shear (DBS) по ISO 19927. К сожалению, ни одно из этих испытаний не дало желаемого результата чистого разрушения при межслоевом сдвиге с композитами rCF. Общая тенденция заключалась в том, чтобы выйти из строя из-за нежелательных режимов, таких как растяжение или раздавливание, а не из-за разрушения образца с преобладанием сдвига.

Метод, который является весьма успешным при воздействии на материал, композит или металл, состояния чистого сдвига, - это испытание на сдвиг Иозипеску, в котором используется образец с геометрией V-образного паза. Однако для оценки межслойного сдвига ASTM D5379 рекомендует использовать панель толщиной 76 миллиметров, которую невозможно изготовить без появления дефектов. Альтернативой было скрепление панелей друг с другом толщиной 76 миллиметров, что при успешном изготовлении образца могло потенциально привести к разрушению на участке захвата образца с V-образным надрезом. Повторно модифицированная стандартная конструкция образца, реконструирующая только критический участок образца с V-образным надрезом, позволила избежать этой проблемы и привела к возникновению чистого разрушения при межслоевом сдвиге в композитах rCF.

Однако испытание на сдвиг Иосипеску было неприменимо для испытаний на сдвиг в плоскости композитов rCF. Имеется тенденция к отказу из-за разрушения с преобладанием растяжения, что и ожидается, учитывая распределение волокон в плоскости XY ламината. Возможной альтернативой может быть метод скручивания пластин, описанный в ISO 15310, обычно используемый для древесных композитов. Понятно, что природа армирующей структуры волокна оказывает значительное влияние на механическое поведение и отклик материала при базовых статических макромасштабных тестах уровня купона. Кроме того, было обнаружено, что механическое поведение композитов rCF при циклической нагрузке совершенно не похоже на поведение обычных композитов vCF или композитов, армированных короткими волокнами.

Композиты из вторичного углеродного волокна имеют ряд переменных обработки материала, которые влияют на механические характеристики, включая процесс формования, содержание волокна, степень модуля упругости волокна, сорт смолы в исходной форме вторичного сырья и взаимодействие волокна и матрицы. Анализ этих параметров бесполезен и обременителен без разработки специальных стандартных методов испытаний для материала, только что появившегося на рынке. Британский институт стандартов (BSI) разработал спецификации для нетрадиционных композитных систем, таких как текстильные стеклопластики, термореактивные композиты для формования листов (SMC) и объемные формовочные массы (BMC), композиты древесный полимер / натуральное волокно, пултрузионные армированные композиты и многое другое. специальные стандарты, определяющие применимые методы испытаний. Композиты из переработанного углеродного волокна теперь требуют того же подхода для обеспечения надежной характеристики.

Ссылки:

1 Джоб С., Лик Г., Мативенга П. Т., Оливе Г., Пикеринг С. и Шуайб Н. А., 2016. Утилизация композитов:где мы сейчас находимся. Composites UK Ltd .:Беркхамстед, Великобритания .

2 Джейкоб, А. (2019). Укрепление доверия к переработанному углеродному волокну . [онлайн] Доступно по адресу:https://www.compositesworld.com/blog/post/building-confidence-in-recycled-carbon-fiber [доступ 29 июля 2019 г.].

3 Инстон, Д. (2019). День открытых дверей ELG Carbon Fiber демонстрирует технологию вторичной переработки . [онлайн] Доступно по адресу:https://www.compositesworld.com/news/elg-carbon-fibre-open-house-showcases-recycling-technology [доступ 29 июля 2019 г.].

4 Адамс, Д. (2019). Механические испытания текстильных композитов . [онлайн] Доступно по адресу:https://www.compositesworld.com/blog/post/mechanical-testing-of-textile-composites [доступ 29 июля 2019 г.].

5 Spendley, P.R., 2012. Расчетные допуски для композитных аэрокосмических конструкций .

6 Оплингер, Д.В., Ганди, К. и Паркер, Б.С., 1982. Исследования образцов для испытаний на растяжение для испытаний композитных материалов (№ AMMRC-TR-82-27). Армейский исследовательский центр материалов и механики Уотертаун, штат Массачусетс

Картик Кришна Кумар - доктор философии. студент Оксфордского университета Брукс, Великобритания. Его исследования включают в себя разработку соответствующих методов испытаний для вторичных нетканых композитных систем из углеродного волокна, оценку их усталостных характеристик и устойчивости к воздействию окружающей среды для безопасного и устойчивого использования углеродного волокна в практических приложениях.

волокно

- Преимущества углеродного волокна в аэрокосмической промышленности

- Пять основных видов использования углеродного волокна в спорте

- Свойства композитов на основе смол и волокон и почему они полезны

- Устройства из углеродного волокна для вашего дома

- Преимущества протезов из углеродного волокна

- Роль углеродного волокна в аэрокосмических материалах

- Как аэрокосмическая промышленность использует углеродное волокно для своих нужд

- Инновации из углеродного волокна в медицинской промышленности

- Можно ли переработать углеродное волокно?

- Инновационные способы использования углеродного волокна