Сравните электроэрозионную обработку с традиционной обработкой

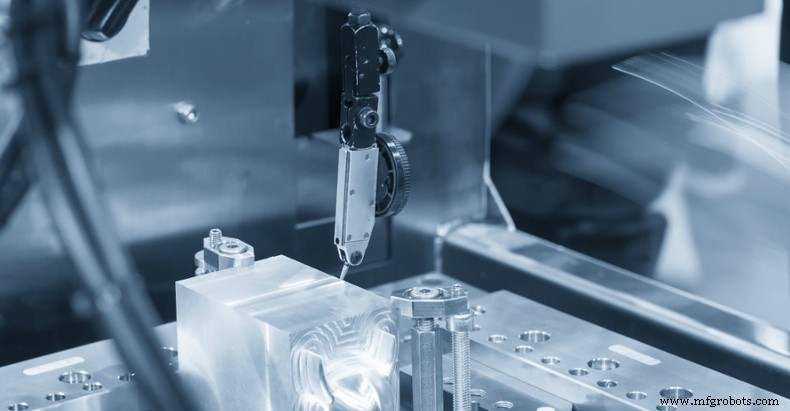

Когда фрезерование, точение и шлифование не могут решить задачу, инженеры-технологи выбирают электроэрозионную обработку. Это похоже на бинарный выбор:если обработка невозможна, выберите EDM. EDM и традиционные ремесла идут рука об руку. Скорость резки проволоки ниже, чем у фрезерной или токарной обработки, но в других аспектах ремесло оценивается выше.

По сравнению с традиционной обработкой преимущества EDM включают:

Обработка сложных форм

При использовании электроэрозионной обработки силы резания нет, и ни инструмент, ни заготовка не будут вращаться. Кроме того, обработка проволочной резкой обычно выполняется с использованием проволоки диаметром 0,010 дюйма. Все это означает:

- Возможны тонкие стены.

- Вырежьте внутренний угол с небольшим радиусом.

- Используйте станок для резки проволоки, чтобы вырезать прорези в экструзионной головке.

- Используйте электроэрозионную обработку для изготовления пакетов с глухими отверстиями и высоким соотношением сторон.

- Создавайте отверстия и отверстия некруглой формы.

- Он заменяет протяжку двухмерных фигур, таких как шестерни.

Обработка твердых материалов

Твердость материала практически не влияет на скорость электроэрозионной обработки проволоки и не ограничивает геометрию детали. Карбид вольфрама, инструментальная сталь, инконель и любой другой металл тверже RC38 идеально подходят для медленной и дорогостоящей традиционной обработки.

Особым преимуществом является возможность подогнать деталь под окончательный размер после термической обработки. Это устраняет деформацию, вызванную закалкой и снятием напряжения.

Высокое качество поверхности

В отличие от традиционных процессов, поверхность EDM имеет очень случайную текстуру. Это выгодно, когда направленность или «макет» могут повлиять на производительность продукта. Кроме того, электроэрозионная обработка позволяет получить гладкую поверхность со среднеквадратичным значением 5 или около 4 микродюймов Ra. (Для этого требуется многократное шлифование, поэтому скорость резки при электроэрозионной обработке должна быть очень низкой.)

Снижение затрат

Правильная двумерная геометрия сложных материалов и электроэрозионная обработка твердых материалов позволяют сократить расходы по сравнению с традиционными процессами. Например:

Никаких специальных инструментов не требуется (экономия денег и времени на доставку).

Скользящие проходы исключают вторичные чистовые операции.

Слои ламината для одновременной резки нескольких деталей.

Вы можете повторно использовать нарезанные кусочки вместо производства чипсов.

Избегайте движущихся частей через несколько рутинных процедур. Окончательная форма может быть завершена за одну настройку (это также повышает точность).

По сравнению с обычными станками с ЧПУ электроэрозионная обработка может дать лучшие результаты в следующих конкретных инженерных ситуациях:

Когда нужны острые внутренние углы

При выборе правильного типа проволоки, условий натяжения и подачи электроэрозионная обработка (особенно электроэрозионные станки для резки проволоки) будет играть важную роль при обработке острых внутренних углов.

При использовании традиционного станка с ЧПУ трудно получить острые или квадратные внутренние углы, поскольку режущие инструменты обычно имеют круглую форму, оставляя закругленный угол (радиус) на заготовке. Существуют способы решения этой проблемы, такие как квадратные концевые фрезы и односторонние поднутрения, но машинисты часто соглашаются с необходимостью скругления внутренних углов.

Хотя проволока, используемая в проволочном электроэрозионном станке, также круглая, она намного тоньше, чем режущие инструменты с ЧПУ, и может образовывать почти квадратный внутренний угол. С помощью проволочной электроэрозионной обработки радиус угла можно уменьшить до 0,005 дюйма.

Когда требуется глубокий разрез

При использовании обычного станка с ЧПУ для глубокой резки и фрезерования полостей требуются длинные режущие инструменты. Однако инструмент с большим соотношением сторон может вызвать вибрацию (чрезмерную вибрацию инструмента) и привести к ухудшению качества обработки.

Электроэрозионный станок представляет собой решение для глубокой резки, поскольку он не подвержен вибрации. В большинстве случаев с помощью электроэрозионной обработки можно удобно делать отверстия с отношением длины к диаметру до 20:1, но в некоторых случаях соотношение может достигать 100:1.

Когда материал заготовки очень твердый

Одним из основных применений электроэрозионной обработки является обработка таких предметов, как пресс-формы, пресс-формы и даже сами режущие инструменты. Эти изделия обычно изготавливаются из очень твердых материалов, таких как закаленная сталь или карбид вольфрама, в которые трудно проникнуть режущими инструментами.

Преимущество электроэрозионной обработки заключается в том, что твердость этих металлов не сильно влияет на способность станка соблюдать жесткие допуски.

Другие металлы, которые можно резать с помощью электроэрозионной обработки, включают Hastelloy (никель-молибденовый сплав), титан и сплав Inconel.

Когда детали нуждаются в зеркальной полировке

Поверхностная обработка деталей, производимых методом электроэрозионной обработки, обычно состоит из ямок или ямок. Однако при строгом контроле определенных параметров этот процесс обеспечивает превосходную зеркальную поверхность без полировки.

Важно, чтобы электроэрозионная обработка не создавала ориентированную поверхность с «укладкой», как при традиционной обработке.

Выполняя электроэрозионную обработку очень медленно с малой мощностью, можно значительно уменьшить размер усадочных отверстий или ямок. В конце концов можно создать очень гладкую поверхность со среднеквадратичным значением около 5 RMS (4 микродюйма Ra).

При изготовлении формы

При изготовлении пресс-форм электроэрозионная обработка иногда предпочтительнее обработки с ЧПУ, отчасти потому, что она может точно резать твердые металлы, такие как инструментальная сталь. Иногда сначала используется фрезерный станок с ЧПУ или электроэрозионный станок с грузилами, а затем проволочный электроэрозионный станок используется для детальных или самых глубоких резов.

Многие компании, занимающиеся литьем под давлением, сочетают обработку с ЧПУ с электроэрозионной обработкой и выбирают в зависимости от своей работы.

Когда требуются жесткие допуски

Использование электроэрозионной обработки может упростить прецизионную обработку, поскольку позволяет добиться очень жестких допусков. Важно отметить, что поскольку физического контакта нет, заготовка вряд ли будет деформирована электроэрозионной обработкой.

Благодаря многократной обработке EDM может достигать допуска +/- 0,0002 дюйма. Однако скорость резки должна быть значительно снижена, чтобы обеспечить максимальную точность.

Производственный процесс

- Гидроабразивная резка и электроэрозионная резка

- 7 ситуаций, когда электроэрозионная обработка лучше, чем обычная обработка

- Типы процессов обработки

- Резка проволокой по сравнению с прошивкой штампа:основы электроэрозионной обработки (EDM)

- Обработка материалов сложной формы и размеров:почему выбирают электроэрозионную электроэрозионную обработ…

- Введение в резку проволокой

- Мой любимый электроэрозионный станок с ЧПУ для обработки

- Традиционные и нетрадиционные виды обработки

- Понимание традиционного процесса обработки

- Традиционная обработка по сравнению с ЧПУ