Шлицы и зубцы вала - размеры шлицев и их применение

Что такое шлицы и зубцы?

шлицы и зубцы вала представляют собой гребни или шпонки с зубьями, которые являются неотъемлемой частью вала и входят в зацепление с канавками в сопрягаемой ступице для передачи крутящего момента и вращательного движения. Например, коническая шестерня, установленная на валу, может использовать охватываемый шлиец вала, который соответствует охватывающему шлицу на шестерне, как показано на рис. 1.

Хотя шлицевой вал выглядит как набор шпоночных канавок с вставленными шпонками, шлицы значительно прочнее шпоночного соединения, поскольку шпоночные канавки ослабляют вал и снижают его способность выдерживать крутящий момент.

Применение шлицов и зубцов

Хотя они выглядят как шестерни, сплайны используются только для передачи крутящего момента и вращения на одной оси. Они используются в основном по следующим причинам.

- Элементы механической трансмиссии, такие как шестерни и шкивы, могут потребовать снятия с вала из-за конструкции для производства и сборки (DFMA), то есть во время сборки или для облегчения производства.

- Относительное осевое перемещение элемента механической передачи требуется для функциональных целей, таких как редукторы скорости и муфты.

- Требуется высокая передача крутящего момента.

Хорошее шлицевое соединение обеспечивает очень надежную передачу крутящего момента, небольшой зазор, минимальный люфт, хорошее центрирование между соединенными компонентами, низкий уровень шума, низкий износ и малые осевые силы или их отсутствие.

Поверхностный износ, фреттинг-коррозия, поломка зубьев и усталостное разрушение являются наиболее распространенными видами отказов, связанных со шлицевыми соединениями.

Типы шлицев и зубцов

Термин «сплайн» представляет собой общий термин для всех профилей, и шлицы можно разделить на следующие три группы в зависимости от формы их боковой поверхности.

- Прямосторонний или параллельный сплайн

- Эвольвентный шлиец

- Зазубренность

Шлицы и зубцы также могут быть сгруппированы как фиксированные шлицы или гибкие шлицы в зависимости от их относительного осевого перемещения. Фиксированное шлицевое соединение, как следует из названия, представляет собой соединение, которое не перемещается в осевом направлении, например, шестерни, съемники, турбинные колеса и т. д.

Гибкие шлицы скользят в осевом направлении, в основном используются между муфтами валов и не передают большого крутящего момента, как фиксированные шлицевые соединения.

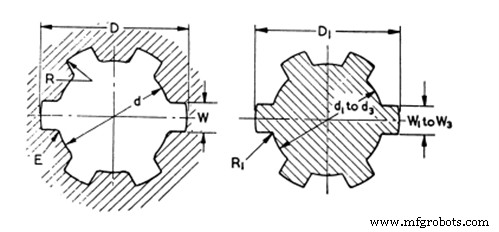

Прямосторонний или параллельный сплайн

Они имеют прямые и параллельные боковые стороны зубьев, как показано на рисунке ниже, и в соответствии с различными стандартами количество зубьев может варьироваться от 4 до 12. Они могут передавать более высокий крутящий момент по сравнению с эвольвентными шлицами и насечками из-за их большой толщины зубьев от малой до большой. диаметр профиля. Но может выйти из строя из-за усталости из-за концентрации напряжения в корне флангов.

Естественно, ему не хватает центрирующей способности из-за прямых боковых сторон, что вынуждает его полагаться на посадки большого и малого диаметра, чтобы иметь возможность управлять центрированием. Из-за прямолинейной поверхности будет линия контакта, а поверхностный контакт будет существовать только после некоторого износа.

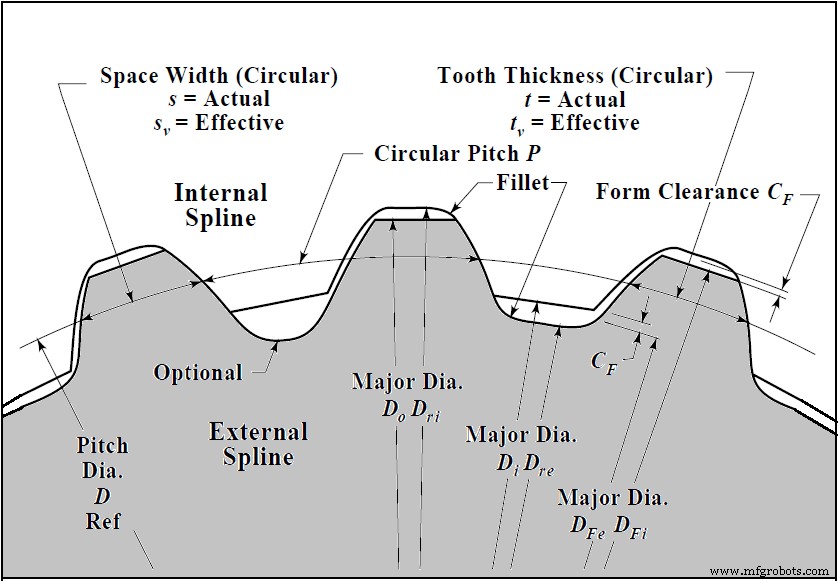

Эвольвента

Эвольвентные шлицы очень распространены и очень похожи на внутренние и внешние зубья эвольвентной шестерни. Они сравнительно прочнее, чем параллельные шлицы, из-за более низкого коэффициента концентрации напряжений и имеют лучшее качество поверхности. Эвольвентные шлицы могут быть изготовлены с помощью технологий изготовления зубчатых колес и могут самоцентрироваться под нагрузкой.

Эвольвентные шлицы выполнены с углами зацепления 30 o , 37,5 и 45 о и может включать от 60 до 100 шлицов в соответствии с американским национальным стандартом. Эвольвентные шлицы могут быть с посадкой по бокам или по диаметру.

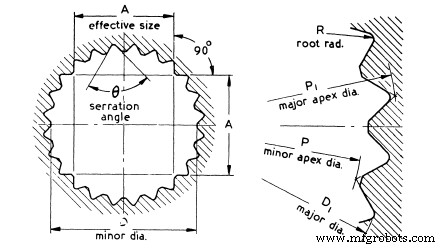

Зубцы

Зубцы также имеют прямые боковые стороны, но они расположены под углом, как показано на рисунке ниже. Самым большим преимуществом зубцов является то, что боковые углы центрируют валы и ступицу, что приводит к самоцентрирующимся шлицам. Углы боковых сторон обычно составляют от 50 o и 90 о .

Основные недостатки зубчатых зацеплений связаны со сравнительно маленькими зубьями, которые можно использовать только для приложений с низким крутящим моментом. Они используются только для неосевого перемещения. Как и в случае с прямыми шлицами, здесь будет контакт и износ линии.

Расчет прочности сплайна

При проектировании шлицев и зубцов вала необходимо учитывать следующие нагрузки, чтобы оценить пригодность прочности шлицевого соединения.

- Напряжение сдвига шлицевого вала

- Напряжение сдвига шлицевых зубьев

- Напряжение сжатия шлицевых зубьев

Как правило, диаметр вала определяется общей конструкцией, такой как подшипниковые узлы, уплотнения, элементы и т. д. В этом случае расчеты прочности шлицев можно использовать двумя способами

- Расчет напряжения можно использовать для нахождения коэффициента безопасности путем расчета задействованного напряжения и сравнения его с допустимыми напряжениями в соответствии с режимами отказа.

- Используя коэффициент безопасности, шлицевое соединение можно определить с помощью длины шлица, типа шлица, количества шлицев и т. д.

Напряжение сдвига шлицевого вала

| Напряжения сплошного вала | Напряжения полого вала |

|---|---|

| \( S_s =\frac{16T}{\pi{D_{re}}^ {3}} \) | \( S_s =\frac{16T{D_{re}}}{\pi ({D_{re}}^4-D_h^4)} \) |

| Где | |

| \(S_s\) | Напряжение сдвига |

| \({D_{re}}\) | Диаметр сплайна |

| \(T\) | Крутящий момент |

| \({D_{h}}\) | Диаметр отверстия полого вала |

Расчетное напряжение с использованием приведенных выше уравнений не должно превышать допустимое напряжение (\(S^a\)) материала шлица и может быть показано следующим образом

\(S^a_s \geq S_s \frac{{K_{a}}}{{L_{f}}}\)Обычно коэффициент безопасности рассчитывается с использованием допустимого напряжения для различных материалов с использованием следующих уравнений

| Допустимое напряжение на валу | |

|---|---|

| \(S^a_s ={N_{sf}}S_s \frac{{K_{ а}}}{{L_{f}}}\) | \(S^a_s \geq S_s \frac{{K_{a}}}{{L_{f}}}\) |

| Где | |

| \(S_s\) | Напряжение сдвига |

| \(S^a_{s}\) | Допустимое касательное напряжение |

| \(T\) | Крутящий момент |

| \({L_{f}}\) | Жизненный фактор |

| \({N_{sf}}\) | Запас прочности |

| \({K_{a}}\) | Коэффициент применения |

Напряжение сдвига зубьев сплайна

| Напряжение сдвига в шлицевых зубьях | |

|---|---|

| \(S_s =\frac{4T{K_{m}} }{DN{F_{e}}{t_{e}}}\) | |

| \(S_s\) | Напряжение сдвига в шипах |

| \(D\) | Диаметр шага |

| \(T\) | Крутящий момент |

| \({K_{m}}\) | Коэффициент распределения нагрузки |

| \({F_{e}}\) | Эффективная ширина шрифта |

| \({t_{e}}\) | Толщина хорды на делительной линии (примерно равна D/2N) |

| \(N\) | Количество зубьев шлица |

Напряжение сжатия зубьев сплайна

| Напряжение сжатия на шлицевых зубьях | |

|---|---|

| \( S_c =\frac{2T{K_{m}} }{DN{F_{e}h}} \) | |

| \(S_c\) | Напряжение сжатия |

| \({K_{m}}\) | Коэффициент распределения нагрузки |

| \(T\) | Крутящий момент |

| \({F_{e}}\) | Эффективная ширина шрифта |

| \(h\) | Радиальная высота контактного зуба |

Опять же, аналогично напряжениям сдвига, расчетные напряжения сжатия следует сравнивать с допустимыми напряжениями сжатия и не должны превышать их, чтобы избежать разрушения.

\(S^a_s \geq S_s \frac{{K_{a}}}{{L_{f}}}\) – Гибкие сплайны

\(S^a_s \geq S_s \frac{{K_{a}}}{{L_{f}}}\) - Фиксированные сплайны

| Допустимое напряжение на валу | |

|---|---|

| Гибкие сплайны | Фиксированные сплайны |

| \(S^a_c ={N_{sf}}S_c \frac{{K_{a}}}{{L_{w} }}\) | \(S^a_c ={N_{sf}}S_c \frac{{K_{a}}}{{9L_{f}}}\) |

| Где | |

| \(S_s\) | Напряжение сдвига |

| \({S^a_{s}}\) | Допустимое касательное напряжение |

| \(T\) | Крутящий момент |

| \({L_{f}}\) | Жизненный фактор |

| \({N_{sf}}\) | Запас прочности |

| \({K_{a}}\) | Коэффициент применения |

Коэффициенты напряжения сплайна

Допустимый стресс

Соотношение между допустимым напряжением и заданным минимальным пределом текучести согласно коду AISC.

| Допустимые напряжения в зависимости от предела текучести | |

|---|---|

| Допустимое растягивающее напряжение | \({0.45}S_{y}\leq S^a_{t}\leq {0.6}S_{y}\) |

| Допустимое напряжение сдвига (\({S^a_{s}}\)) | \(S^a_{s}=0,4S_{y}\) |

| Допустимое сжимающее/несущее напряжение (\({S^a_{c}}\)) | \(0.45S_{y}\leq S^a_{c} \leq 0.6S_{y}\) |

| Допустимое напряжение изгиба (\({S^a{b}}\)) | \(0.6S_{y} \leq S^a_{b} \leq 0.75S_{y} \) |

| Где | |

| \({S_{y}}\) | Предел текучести материала |

Коэффициент распределения нагрузки на шлицы км

Нагрузка распределяется равномерно, если передающая нагрузка представляет собой чисто радиальное кручение, а радиальная нагрузка при кручении приходится на середину длины шлица. Но если, например, используется коническая шестерня, это приведет к нежелательным осевым нагрузкам на шлицы.

Несоосность шлицевых муфт была признана вредной для шлицев, поскольку она вызывает значительную концентрацию нагрузки на шлицевых зубьях и ускоряет износ и фреттинг-усталость шлицев.

| Коэффициент распределения нагрузки на шлицы, км | ||||

|---|---|---|---|---|

| Эффективная ширина лица (Fe) | ||||

| Несовпадение | ½ дюйма. (12,7 мм) | 1-в. (25,4 мм) | 2-дюйм. (50,8 мм) | 4 дюйма. (101.6) |

| 0,001 дюйма/дюйма (мм/мм) | 1 | 1 | 1 | 1 ½ |

| 0,002 дюйма/дюйма (мм/мм) | 1 | 1 | 1 ½ | 2 |

| 0,004 дюйма/дюйма (мм/мм) | 1 | 1 ½ | 2 | 2 ½ |

| 0,008 дюйма/дюйма (мм/мм) | 1 ½ | 2 | 2 ½ | 3 |

В следующих двух документах обсуждается коэффициент распределения нагрузки и то, как он может повлиять на срок службы шлицевого соединения.

- https://www.geartechnology.com/issues/0514x/spline-joints.pdf

- https://www.powertransmission.com/issues/0214/spline-couplings.pdf

Коэффициент усталостной долговечности шлицев-Lf

| Количество циклов крутящего момента | Фактор усталостного ресурса, Lf | |

|---|---|---|

| Однонаправленный | Полностью перевернуто | |

| 1000 | 1.8 | 1.8 |

| 10 000 | 1.0 | 1.0 |

| 100 000 | 0,5 | 0,4 |

| 1 000 000 | 0,4 | 0,3 |

| 10 000 000 | 0,3 | 0,2 |

Коэффициент применения сплайна – Ka

Если на соединенный элемент воздействуют какие-либо осевые или радиальные ударные нагрузки, следует позаботиться о том, чтобы выдержать внешние осевые и радиальные ударные нагрузки, чтобы увеличить срок службы соединения. Это также следует учитывать при расчетах с использованием коэффициента применения сплайна. .

Фактор приложения компенсирует любые неопределенности в нагрузках и воздействиях, где, если все гладко и равномерно, то Ka равен 1.

| Категория источника входных данных (Движение или машина) | Тип нагрузки | |||

|---|---|---|---|---|

| Униформа | Световой шок | Прерывистый шок | сильный шок | |

| Генераторы, Вентиляторы | Осциллирующие насосы | Приводы | Прессы, ножницы | |

| Униформа (турбина, мотор) | 1 | 1.2 | 1,5 | 1.8 |

| легкий удар, (гидравлический двигатель) | 1.2 | 1.3 | 1.8 | 2.1 |

| Средний амортизатор, (Двигатель внутреннего сгорания | 2 | 2.2 | 2.4 | 2.8 |

Таблица 1 Коэффициент применения сплайнов (Ka)

Коэффициент износа для шлицев Lw

Коэффициенты долговечности шлицев в условиях износа основаны на числе оборотов шлицевого соединения, а не на обратимых циклах. Коэффициент износостойкости применяется только к расчету напряжения сжатия гибкого или скользящего шлица, поскольку каждый раз, когда шлиец скользит вперед и назад, зубья изнашиваются.

| Количество оборотов сплайна | Коэффициент износа шлицев (Lw ) |

|---|---|

| 10 000 | 4 |

| 100 000 | 2.8 |

| 1 000 000 | 2 |

| 10 000 000 | 1.4 |

| 100 000 000 | 1 |

| 1 000 000 000 | 0,7 |

| 10 000 000 000 | 0,5 |

#Productdesigntip Неподвижные шлицы могут выдерживать в 9 раз больше сжимающих напряжений, чем гибкие шлицы

Стандарты

- Стандарт Общества автомобильной инженерии с параллельными боковыми шлицами SAE J 499-2014

- Американский стандарт эвольвентного и прямостороннего шлицевого профиля ANSI B92.1

- IS 2610 – передача мощности с прямыми шлицами для размеров станков

- IS 3665 — Размеры эвольвентных шлицев

- IS 2327 – Шлицы с прямыми сторонами для цилиндрических валов

- BS 2059. Шлицы и насечки с прямыми сторонами.

- DIN 5463 – шлицевые соединения валов с прямыми боковыми поверхностями; средняя серия

- DIN 5480 — Эвольвентные шлицы на основе эталонных диаметров

- Некоторые другие стандарты – стандарты DIN 5480, DIN 5481, DIN 5482, ISO 4156, E22-141, E22-145, ANSI и SAE.

Справочники и рекомендуемая литература

- Дадли, Д. В. (н. д.). Когда шлицы нуждаются в контроле напряжения.

- Оберг Э., Джонс Ф. Д., Хортон Х. Л. и Риффель Х. Х. (2016). Руководство по оборудованию .

- Лингайя, К. (2007 г.). Справочник по проектированию машин . (Lingaiah, K.:Справочник по конструкции машин.) Norwich, NY:Knovel.

- Бхандари, В. Б. (2017 г.). Проектирование элементов машины . Нью-Дели:McGraw-Hill Education (Индия).

- Британский институт стандартов. 2059 (1953). Прямые шлицы и зубцы . Лондон:BSI

Производственный процесс

- Пробойники для роликовых штифтов:использование и применение

- Различия и области применения Sinker EDM и Wire EDM

- Категории промышленных насосов:введение и применение

- Фрезерный шпиндель и замечательные приложения

- Твердосплавные инструменты и твердосплавные держатели - преимущества и области применения

- 9 типов инструментов для работы с потоками и приложения

- Различные типы литья под давлением и их применение

- Области применения, преимущества и недостатки сварки TIG

- Области применения, преимущества и недостатки дуговой сварки под флюсом

- Области применения, преимущества и недостатки плазменно-дуговой сварки