Как плавить металл в литейном цехе

Плавка металла – это процесс, при котором металл из твердого состояния превращается в жидкое. Процесс плавки различается по технологиям. Здесь мы даем объяснение того, как плавить металл в литейном цеху, а также общие температуры плавления металлов и протокол безопасности.

Литейный цех в основном занимается обработкой расплавленного металла для придания формы различным литейным изделиям. Не будет преувеличением сказать, что плавка металла — это сердце литейного производства.

Плавка металла является незаменимым процессом литья, при котором твердый металл разжижается, чтобы залить его в форму и сформировать отливку любой формы. Вкратце, в процессе работы металл помещают в плавильное устройство, называемое печью, и перегревают до определенной точки плавления, чтобы превратить твердый металлический материал в жидкий.

Существуют различные технологии, применяемые при плавке металла, в основном в зависимости от типа используемой плавильной печи. В этом посте мы поможем вам ответить на вопрос «Как плавить металл». указав основные технологии плавильных печей в литейных цехах сегодня, а также температуру плавления обычных металлов, а также руководство по обеспечению безопасности в процессе плавки.

Оставайтесь с нами и получайте новые знания!

Что такое плавящийся металл?

Плавление, также называемое сплавлением, представляет собой переходный процесс, который изменяет состояние металлического материала с твердого на жидкое за счет выделения достаточного количества тепла.

Процесс плавления металла ослабляет плотную упаковку молекул металла. В результате плавления из твердого материала получается жидкий металл.

Плавление чистого и твердого металла происходит при определенной фиксированной температуре, называемой точкой плавления, в то время как нечистые металлические материалы плавятся при другой температуре, которая варьируется в зависимости от типа и процентного содержания примеси.

Являясь сердцем литейного производства, процесс плавки металла обеспечивает расплавленную жидкость, которую можно использовать для заливки в форму и затвердевания в различные формы по мере необходимости. Плавка металла — это высокоэнергоемкая работа, на долю которой приходится 55% энергопотребления металлообрабатывающей промышленности.

Это очень важный этап, потому что расплав металла не только обеспечивает материал для процесса литья, но также сильно влияет на физические и химические свойства конечных продуктов литья.

Процесс плавки металла

Эти чудеса, как плавить металл в литейном производстве, могут найти процесс плавки металла, как правило, включающий следующие этапы:

<ол тип="1">Определение соотношения металлов

Для каждого применения литья требуются различные механические свойства металла, которые можно изменить, регулируя соотношение металлов в смеси. У производителя литейного производства есть формула смешивания металлов в соответствии с конкретным классом материала и требованиями.

Например, соотношение материалов для литья алюминиевых деталей в нашем литейном производстве часто составляет 40% алюминиевых слитков + 50% алюминиевых отходов + 10% других материалов. В котором 10% других составляют некоторые присадочные материалы, такие как сплавы Zn, Mn, Cu, Si и т.д.

Подготовка металла

Слитки и металлолом являются основным составом материалов, используемых в процессе плавки, и составляют до 80% соотношения смеси.

Перед загрузкой в печь слитки и металлический лом (канистры, лом деталей машин, контейнеры или боковые стенки) необходимо очистить от грязи, а также предварительно нагреть и высушить. Этот шаг предназначен для удаления влаги, предотвращения возможности разбрызгивания в печи, ограничения образования шлака и повышения производительности плавки.

В частности, с металлолома требуется удаление краски, машинного масла и других загрязняющих веществ, обычно с помощью термического процесса.

Загрузка и плавка металла

Печь загружается путем добавления источника топлива (древесный уголь, природный газ, электричество). Металл загружается в печь в процессе нагрева непрерывно, а не порционно, для экономии энергозатрат и эффективности работы.

Печь работает в чрезвычайно жесткой среде, где расплавленный металл, футеровка печи, атмосферные газы и продукты сгорания топлива имеют очень высокую температуру, что требует строгой защиты рабочего. Печи различаются по размеру, форме, принципу работы и мощности, поэтому плавильная мощность каждой печи отличается от других.

При фиксированной температуре плавления металл переходит из твердого состояния в жидкое. Температура плавления варьируется от металла к металлу и колеблется примерно от 350°C до 2000°C.

Рафинирование и обработка расплавленного металла

Этот процесс заключается в дегазации расплава, удалении нежелательных твердых частиц и корректировке состава сплава в соответствии с ожиданиями. Добавки, особенно некоторые железосодержащие, для повышения механических свойств жидкого металла (прочность, пластичность, жесткость, эластичность).

Этот шаг очень важен, потому что он может повлиять на окончательное качество отливки.

Транспортировать расплавленный металл

После плавления расплавленная жидкость переносится из печи на линию формования с помощью системы заливки.

Технологии плавки металлов

В основе процесса плавки металла лежит плавильная печь, которая напрямую влияет на эффективность процесса плавки. Существуют разные технологии плавки, которые влияют на то, как плавить металл, и определяют, какая печь используется.

Как выбрать плавильную печь

Плавильная печь сильно влияет не только на эффективность работы литейного цеха, но и на окончательные результаты литья, поэтому очень важно учитывать, какие технологии печи следует применять.

Как известно, печи для плавки металла различаются по форме, геометрии, топливу и мощности.

Приведенные ниже факторы строго определяют, какая плавильная печь подходит для вашего литейного производства.

- Наличие места:проверьте свою производственную площадь. Где вы поставите печь?

- Тип плавимого сплава и его температура плавления

- Производительность плавки и количество металла

- Энергоэффективность

- Капитальные вложения

- Стоимость операции

- Требования к обслуживанию

- Выбросы и экология

Конечно, универсального варианта не существует, но производители литейного производства должны учитывать, какие критерии являются более важными, чем другие. У каждого литейного завода будут свои приоритетные критерии для выбора плавильной печи, соответствующей их спросу и масштабу производства.

После выяснения этих соображений вторым шагом является выбор того, кто работает на вашем литейном заводе. Здесь мы разберем самые популярные на сегодняшний день плавильные печи в литейных цехах. Давайте проверим.

Существующие и новые технологии плавильных печей в литейном производстве

Для плавки металла в металлообработке используются разные типы печей. Они классифицируются по источнику нагрева, эксплуатационным свойствам и конструкции печи.

Тигельные и ваграночные печи являются традиционными методами плавки, а индукционные и электродуговые печи - современными передовыми технологиями плавки.

Тигель

Тигельная печь – самая древняя, простая и оригинальная плавильная емкость, использовавшаяся в металлообрабатывающих литейных цехах. Это основное плавильное устройство изготавливается из устойчивых к высоким температурам материалов, которые часто представляют собой керамические или огнеупорные вещества.

Тигельная печь может поставляться в очень маленькой чашке, которая обычно используется для плавки ювелирных изделий (золота, серебра), в большую емкость, которая применяется для работы с небольшими партиями.

Топливом для нагрева тигля обычно является кокс, газ, нефть или электричество. В то время как электрический тигель имеет максимальную производительность 2,5 тонны в час, тигель на газе или жидком топливе может плавить до 4 тонн в час.

Тигельная печь не является энергоэффективным устройством с более чем 60% потерь тепла на излучение.

Эта печь подходит для цветных металлов, особенно для плавки алюминия. Они хорошо работают на любых алюминиевых сплавах. Одним из преимуществ является то, что тигель очень прост в эксплуатации и обслуживании, что снижает затраты. Кроме того, его низкие капитальные затраты привлекают небольшие литейные заводы вкладывать свои деньги.

Однако эта печь подходит только для небольшого объема производства и металла с низкой температурой плавления из-за ее низкой энергоэффективности.

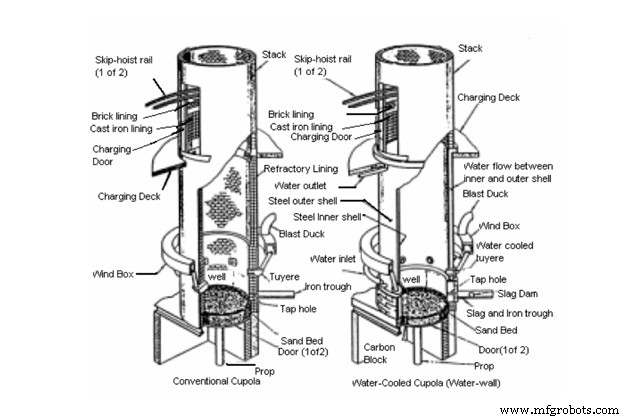

Вагранки

Вагранка считается одной из самых экономичных технологий плавки. В этой печи в настоящее время плавится почти серый чугун.

Если говорить конструктивно, то купол может быть любой формы и размеров, но его диаметр может быть от 0,5 до 4 м, а высота около 6-11 м. Купол выполнен в виде вертикального и цилиндрического сосуда, вероятно, большого дымохода.

Стенка вагранки обычно выполняется из стали и футерована стенкой из огнеупорного кирпича. Дно печи футеровано аналогичным образом, но часто используется смесь глины и песка, поскольку эта футеровка носит временный характер. Некоторые вагранки снабжены охлаждающими слоями кожуха, чтобы он оставался прохладным, и в них добавляется кислород, чтобы сделать горение кокса более интенсивным.

Отопительным топливом вагранки является кокс и некоторые добавки. Для запуска производственной партии в печь добавляют слои кокса и поджигают факелом. Когда кокс воспламеняется, воздух вводится в слои кокса через вентиляционные отверстия. Древесина, уголь или горючие газы также могут использоваться в качестве топочного топлива.

Когда кокс достаточно нагрет, твердые металлы подаются в печь через отверстие в крышке. В процессе плавления происходит термодинамическая реакция между топливом и поступающим воздухом.

Углерод в коксе соединяется с кислородом воздуха, образуя монооксид углерода, который продолжает гореть до диоксида углерода. Некоторое количество углерода растворяется в падающих каплях жидкого металла и, следовательно, увеличивает содержание углерода в металле. В ходе этого процесса плавки производятся различные сорта железа и стали.

Вагранка может применяться для плавки любых черных металлов, в основном применяется для плавки чугуна большого объема. По статистике 60% чугунного литья выплавляется вагранкой. Его энергоэффективность также высока, примите во внимание около 40-70%.

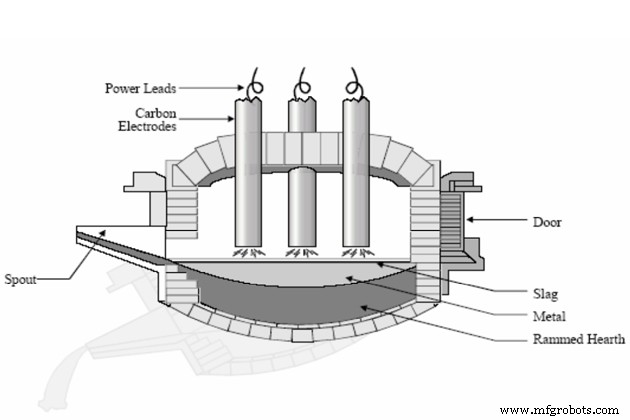

Дуговые электрические печи

Электродуговая печь (ЭДП) — это печь, использующая энергию электрической дуги для нагрева и плавления материала.

Он варьируется от 1 тонны (обычно для производства чугуна) до 400 тонн (для вторичной стали). В промышленных электродуговых печах температура может достигать 1 800 °C (3 272 °F), а в лабораторных сосудах – свыше 3 000 °C (5 432 °F).

Как плавить металл в электродуговой печи?

В электродуговой печи материал находится в непосредственном контакте с электричеством дуги, и электрический ток проходит через материал. Следовательно, плавка более эффективна, чем другие технологии, использующие внешнее тепло.

В электродуговых печах часто выплавляют сталь (с учетом 87%), а 13% приходится на выплавку железа. Они хорошо перерабатывают стальной автомобильный дробленый лом с высоким содержанием остаточных элементов, что не будет эффективно при вагранке.

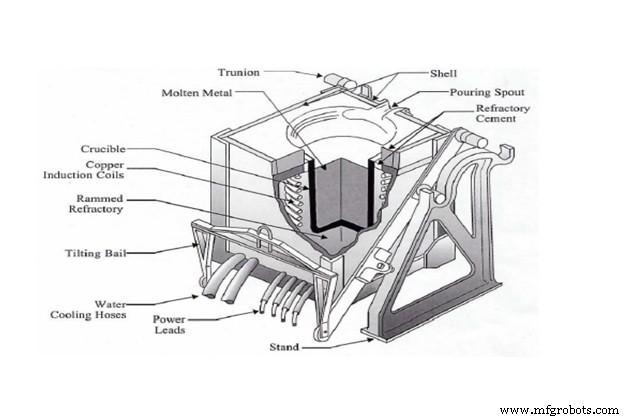

Индукционная печь

Индукционная печь представляет собой электрическую печь, работающую по принципу электромагнитной индукции. Так как же плавить металл по этой технологии плавки?

Металл загружают в тигель, который окружает медный виток провода, по которому течет переменный электрический ток. После включения индукционной печи катушка быстро создает реверсивное магнитное поле, которое проникает в металл. Магнитное поле создает вихревые токи, круговой электрический ток, протекающий внутри металла. В результате циркуляция этих токов создает очень высокие температуры, которые плавят металлы.

Вместимость индукционных печей варьируется от менее 1 кг до 100 тонн и обычно используется для плавки железа, стали, меди, алюминия и драгоценных металлов.

Преимущество индукционных печей по сравнению с другими технологиями плавки металлов заключается в том, что они экологически чистые, энергоэффективные и легко контролируемые.

Тем не менее, ограничения индукционной печи по типам металлического лома и некоторых элементов сплава могут быть потеряны из-за окисления.

Температуры плавления металлов

Большинство металлов, существующих на Земле, имеют обычное твердое состояние. Однако в металлообрабатывающей промышленности, особенно в литейном производстве и металлургии, для получения нового продукта металл необходимо сжижать. Чтобы расплавить металл, его необходимо нагреть до точки плавления.

Поэтому так же важно, как и при плавке металла, знать температуру плавления веществ. Это упрощает обработку металлического литья. Специалисты могут точно рассчитать время формования, сплавления и замораживания отливок. Это помогает неэффективному производству, в то же время предоставляя необходимые резервные решения для вашей работы на случай чрезвычайных ситуаций.

Какова температура плавления?

Температура плавления, также известная как температура разжижения, представляет собой температуру, при которой происходит процесс плавления твердого металла. Это точка перехода металла из твердой фазы в жидкую. Температура плавления варьируется от металла к металлу.

На практике температура плавления считается относительной. Он нечувствителен к давлению. Некоторые аморфные вещества, такие как стекло, не имеют фиксированной температуры плавления.

Какой металл имеет самую высокую температуру плавления?

Вольфрам (W), также известный как вольфрам, представляет собой металл с самой высокой температурой плавления (3422 °C; 6 192 °F). , самое низкое давление паров (при температуре выше 1650°C, 3000°F) и самая высокая прочность на разрыв.

Самый легкоплавкий металл

До этого момента металлом с самой низкой температурой плавления была ртуть с температурой плавления – 38,83°C. Это единственный металл на земле, находящийся в жидком состоянии при нормальной, стандартной химической температуре и давлении.

В настоящее время ртуть в основном используется в качестве термометра, датчика давления, манометра, поплавкового клапана, ртутного переключателя и т. д.

Температура плавления железа и стали

Железо сегодня является наиболее используемым металлом в мире, на его долю приходится 95 % от общего годового объема производства металла.

Чистое железо мягкое и гибкое. Но при добавлении углеродного компонента в количестве от 0,002% до 2,1% получается стальной сплав с выдающейся твердостью, пластичностью и несущей способностью.

Железо имеет температуру плавления 1538 °C, а сталь – 1370 °C. . В настоящее время железо и сталь — это два металла, которые широко используются в машиностроении, автомобильной промышленности, судостроении, строительстве и т. д.

Температура плавления алюминия

Алюминий имеет температуру плавления 933,47 К (660,32 °C; 1220,58 °F). . Температура плавления алюминия невысока по сравнению с другими металлами.

В периодической таблице алюминий обозначается Al; Атомный номер 13, плотность 2,9 г/см3. Алюминий легкий, мягкий, обладает отличной коррозионной стойкостью и хорошей способностью к литью. Это самый распространенный металл в земной коре. Алюминиевое литье широко используется в деталях машин, двигателей и наружной отделке городов.

| Металл | температура плавления (° C) | температура плавления (°F) |

| Алюминий | 660,32 | 1220,58 |

| Алюминиевый сплав | <тд>463 – 671 <тд>865 — 1240||

| Железо, кованое | 1482 – 1593 | 2700 – 2900 |

| Железо, серое литье | <тд>1127 – 1204 <тд>2060 – 2200||

| Железо, ковкий | <тд>11492100 | |

| Лид | 327,5 | 621 |

| Магний | 650 | 1200 |

| Углеродистая сталь | <тд>1425 — 1540 <тд>2600 – 2800||

| Нержавеющая сталь | 1510 | <тд>2750

Руководство по технике безопасности в процессе плавки металла

Процесс плавки металла ежедневно сталкивается с сильным нагревом (до 2000° C) это очень опасная рабочая среда.

Можно сказать, что плавка – одна из самых опасных работ, приводящих к неожиданным авариям в литейных цехах. Подробнее о том, как работает литейное производство.

Таким образом, чтобы защитить здоровье и жизнь рабочего и избежать потерь и повреждения имущества литейного производства, существуют строгие правила, которые производители литейных заводов должны учитывать.

Обеспечение литейной инфраструктуры

- Зона плавки должна быть организована отдельно, чтобы избежать опасности для неуполномоченных работников.

- Должна быть вентиляция, а конструкция крыши литейного цеха должна быть высокой для циркуляции воздуха.

- Печь должна обеспечивать качество и безопасность при использовании

- Должен быть оборудован автоматической или полуавтоматической системой заливки и заправки топливом, чтобы ограничить воздействие на человека и несчастные случаи.

- Взрыво- и пожаробезопасное оборудование должно быть всегда готово

Обеспечить защитную одежду работника

Работник-плавильщик должен быть экипирован полной защитной одеждой во время смены. Шляпа, очки, перчатки, маска, плотная одежда и обувь являются обязательными аксессуарами.

Что можно и чего нельзя делать

- Обязательно поставьте предупреждающий знак для зоны таяния.

- Ограничьте доступ неавторизованных работников в зону плавки.

- Регулярно проверяйте печь и систему вентиляции и немедленно ремонтируйте неисправную.

- Очистите и высушите металлический материал перед плавлением.

- Прогревайте печи и огнеупоры перед использованием

- Подготовьте план действий в чрезвычайных ситуациях.

- Не разрешайте курить, есть, пить в зоне плавки.

Обзор

В приведенном выше содержании мы предоставили подробное объяснение того, как плавить металл в литейном цеху. . Надеюсь, он познакомит вас с некоторыми интересными идеями о процессе плавления металла.

Узнайте больше о нашем блоге о процедуре литья в литейных цехах здесь.

Кратко представим, что VIC является производителем литейного оборудования для литья металлов, которое специализируется на производстве и поставке деталей для литья металлов на мировой рынок. Если вам это нужно, свяжитесь с нами, чтобы разместить заказ и получить консультацию по обработке литья.

Справочник

Министерство энергетики США (2005 г.). Передовые технологии плавки:концепции энергосбережения и возможности для литейной промышленности .https://www.energy.gov/sites/prod/files/2013/11/f4/advancedmeltingtechnologies.pdf.

Безопасная работа в Австралии (2013 г.). Руководство по управлению рисками, связанными с литейным производством. https://www.safeworkaustralia.gov.au/system/files/documents/1702/guide-managing-risks-associated-foundry-workl.pdf

Производственный процесс

- Как работают прокатные станы в сталеплавильном производстве

- Чем металлические элементы отличаются от неметаллических элементов

- Как 3D-принтеры создают металлические объекты

- Как заржаветь металл

- Как остановить Rust

- Как предотвратить коррозию металла

- Понимание того, как выполняется процесс стрижки

- Как использовать сверлильный станок для сверления металла

- Что такое Литейный завод?

- Как насчет машины холодного отжима?