Коррозионностойкие свойства алюминиевых сплавов

В литейных цехах алюминий и его сплавы являются одними из лучших литейных материалов из-за их значительных преимуществ по сравнению с другими металлами. Алюминиевый сплав обладает пластичностью, высокой литейностью, высокой прочностью и особенно высокой коррозионной стойкостью в различных средах и химических агентах.

Коррозионная стойкость алюминия обеспечивается инертной оксидной пленкой. формирование на металлической поверхности защитного слоя, предотвращающего воздействие окружающей среды на алюминиевую поверхность.

Оксидная пленка на поверхности образуется в результате химической реакции поверхности алюминия с кислородом и водой. По сути, это первая стадия коррозии металла. Хотя оксидная пленка имеет толщину всего 5–10 нм, она предотвращает ржавление металла, как только он подвергается воздействию окисляющей среды, такой как вода.

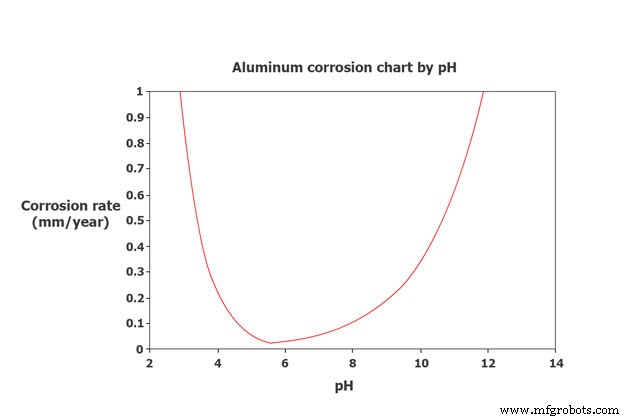

В большинстве сред скорость коррозии алюминиевых сплавов со временем уменьшается отчасти потому, что стабильность оксидной пленки определяет ее устойчивость к коррозии, которая зависит от значения pH. окружающей среды.

Как правило, оксидные пленки стабильны в диапазоне рН от 4 до 8. Если рН ниже 4, они будут растворять кислоты, а если рН выше 8, они будут растворять щелочи с образованием кристаллических твердых веществ, то есть ржавчины.

В литейной промышленности, чтобы улучшить литейные свойства алюминия и уменьшить дефекты алюминиевого литья, литейные заводы часто добавляют более высокое содержание Si. к алюминиевому сплаву, что повышает вероятность локальной коррозии и препятствует анодированию для снижения коррозионной стойкости литого алюминия.

Чтобы оптимизировать коррозионную стойкость литых алюминиевых сплавов, необходимо понимать взаимосвязь между процессом производства алюминиевого сплава и микроструктурой алюминия. Поэтому мы провели комплексную оценку исследований коррозии металлов. в целом и алюминиевых сплавов, в частности, в соответствии с несколькими методами литья алюминия, такими как литье в песчаные формы, литье под низким давлением и т. д.

Это самая подробная, исчерпывающая и понятная статья о коррозии алюминиевых сплавов, которые обладают высокой реакционной способностью и различными выдающимися свойствами.

Давайте поближе познакомимся с нами — литейным цехом VIC!

Коррозионная природа алюминиевых сплавов

Коррозия алюминиевых сплавов в существенной среде происходит из-за катодных и анодных реакций. происходящие с одинаковой скоростью на поверхности металла.

Катодная реакция – это процесс окисления металла, а анодная реакция – восстановление вещества в окружающей среде. Окисление и восстановление происходят одновременно, и электроны передаются между двумя реагентами. Следовательно, металл проводит электричество.

Реакция окисления :Al → Al 3+ + 3e

Окислительно-восстановительная реакция водорода :H + + е → ½ H2

Или окислительно-восстановительная реакция :О2 + 2H2 О + 4e – → 4ОН –

По существу, эти реакции происходят в микроструктуре сплава. Микроструктура алюминиевого сплава определяется элементами сплава и термомеханической обработкой.

В чистом алюминиевом сплаве без добавления металлических элементов внутри микроструктуры нет металлических позиций. В результате катодная реакция маловероятна, что сводит к минимуму вероятность коррозии.

Что касается гетерогенных алюминиевых сплавов, смешанных с легирующими компонентами, интерметаллические частицы образуются с образованием выделений диаметром 1-300 нм. Осадки состоят из различных электрохимических характеристик, которые представляют собой области, подверженные коррозии.

Предел коррозии алюминиевых сплавов

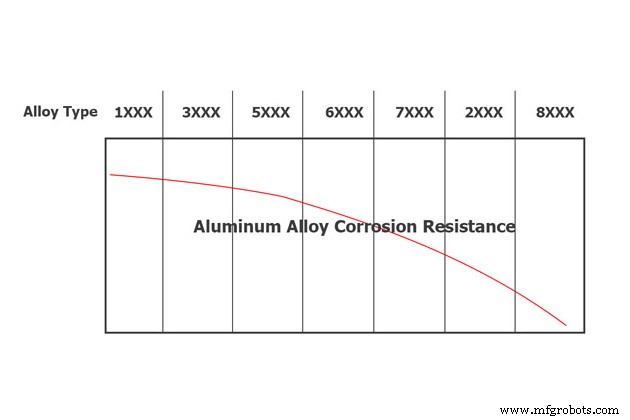

Стойкость алюминия к коррозии увеличивается по мере увеличения его чистоты. Однако из-за высокой пластичности алюминия чем чище алюминиевый сплав, тем меньше вариантов его применения.

Как правило, металлы добавляются для повышения твердости и литейных свойств алюминия. , что приводит к снижению его коррозионной стойкости.

Ниже приведены анализы коррозионной стойкости алюминиевых сплавов.

1. Сплав серии 1xx.x:технически чистый алюминий

Сплав серии 1xx.x является самым чистым сплавом, содержащим около 99,93% чистого алюминия, и имеет очень низкую измеренную скорость коррозии, около 0,8 мкА на 1 см 2 . до 2,3 см 2 .

Из-за отличной коррозионной стойкости серия 1хх.х не находит широкого повседневного применения из-за низкой твердости.

Некоторые из его применений включают сплавы серии 100, используемые в производстве упаковки из фольги и в качестве материала для посуды. Он также используется для производства вторичных сплавов или в качестве покрытия для других серий.

2. Сплав серии 2xx.x:алюминий – медь

Алюминиевый сплав серии 2хх.х содержит высокое содержание меди, около 4-10%, поэтому обладает высокими механическими свойствами и используется в конструкциях, особенно в аэрокосмической строительной отрасли.

Однако добавление меди в сплав повлияет на его долговечность. . Хотя твердость значительно улучшилась (около 500 МПа), он подвержен коррозии в промышленных условиях с повышенной влажностью.

Серия 200 склонна к образованию дефектов литья, поэтому они часто ограничены изготовлением отливок простых моделей. .

Электрохимический тест с 0,5 М H2 ТАК4 раствор измерил скорость коррозии около 0,45 мкА/см 2 , по сравнению с измерением в 3% растворе NaCl. Этот эксперимент был проведен с тремя сплавами Al-Cu с содержанием меди 5%, 10% и 15% соответственно, и был сделан вывод, что скорость коррозии трех сплавов была одинаковой.

Другой эксперимент был проведен с использованием метода направленного отверждения, исследуя влияние скорости охлаждения и содержания Cu в сплаве Al-4,5%Cu.

Три образца были взяты в трех различных положениях с поверхности металлического охладителя. Наблюдение на микроскопическом уровне показывает лучшую скорость коррозии при более высокой скорости охлаждения.

3. Сплав серии 3xx.x:алюминий — марганец

Алюминиевый сплав серии 3xx.x обычно выпускается в тонких листах. Это алюминиевый сплав с добавлением кремния и около 1% марганцевого компонента для повышения коррозионной стойкости в твердом растворе. Прочность этого сплава средняя, около 110 МПа.

Если выполняются холодная обработка и отжиг, серия 3xxx достигает превосходных механических свойств. Также они обладают высокими литейными свойствами, поэтому до 90% мирового литья алюминия относится к 300-й серии. Поэтому исследования коррозии литых алюминиевых сплавов обычно проводят на серии 300. .

Было проведено множество экспериментов по коррозии сплавов серии 3xx.x, в основном с использованием технологий гравитационного литья и литья под давлением.

Литье алюминиевых сплавов по технологии гравитационного литья

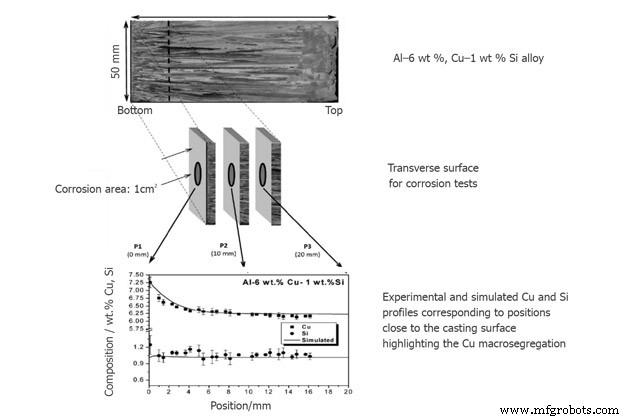

Исследование показало, что плотность тока коррозии и параметр импеданса Al-8%Cu-3%Si обеспечивают более высокую коррозионную стойкость, чем Al-6%Cu-1%Si.

Коррозионные испытания проводятся в поперечном сечении отливки на расстоянии 0, 10 и 20 мм от поверхности холодной отливки.

Этот эксперимент показывает, что кремний и расстояние между ветвями вторичного дендрита (SDAS) зависят друг от друга и влияют на коррозионную стойкость Al-6%Cu-1%Si.

В α-алюминиевой матрице литые алюминиевые сплавы легко образуют интерметаллические соединения. . Присутствие марганца в серии 300 компенсирует катодный эффект железа в интерметаллических соединениях, делая их менее коррозионно-активными.

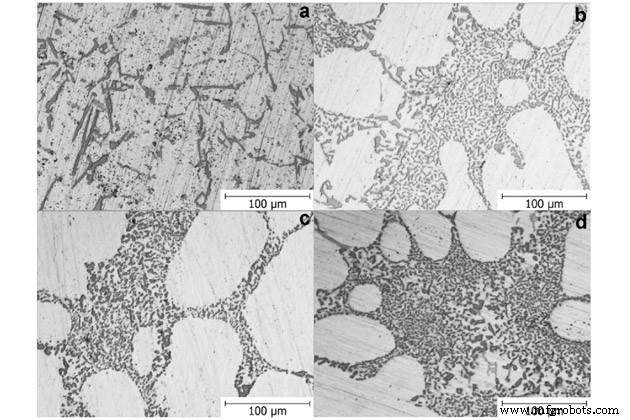

Исследователи также провели эксперименты по влиянию стронция на коррозию алюминиевых сплавов.

Микронаблюдения также показали изменение кремниевой эвтектики от грубой и тонкой морфологии к морфологии соединительных волокон.

а. Sr не добавлен

б:Sr 120 частей на миллион

в:Sr 170 м.д.

г:Sr 250 м.д.

Заключение :Морфология связанного волокна эвтектического кремния повышает коррозионную стойкость алюминиевых сплавов. Подробные уровни коррозионной стойкости показаны в следующей таблице:

| Старшее дополнение | До | После |

| 120 частей на миллион | 13,8 мкА/см 2 | 0,42 мкА/см 2 |

| 150 частей на миллион | 10,2 мкА/см 2 | 1,47 мкА/см 2 |

Литье из алюминиевого сплава по технологии HPDC (литье под высоким давлением)

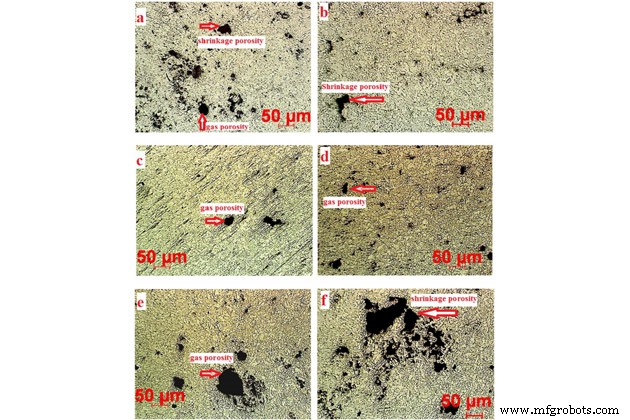

Согласно зарегистрированным документам, в ходе этого эксперимента металл распылялся при трех различных температурах:579°C, 643°C и 709°C с двумя давлениями впрыска 35 МПа или 70 МПа. Наблюдение за микроструктурой показывает, что при низкой температуре дендрит алюминия фрагментируется, а при высокой температуре дендрит более измельчается.

Этот эксперимент показывает, что чем выше пористость, тем ниже коррозионная стойкость алюминиевого сплава. Пористость постепенно увеличивается в соответствии со следующими экспериментальными результатами:

a:579°C / 35 МПа (пористость 3,15 %)

б:579°C / 70 МПа

в:643°C / 35 МПа

г:643°C / 70 МПа

д:709°C / 35 МПа

f:709°C / 70 МПа (пористость 4,91 %)

При использовании технологии HPDC пузырьки воздуха образуются из-за высокой скорости впрыска, что приводит к отливке с высокой пористостью и вызывает дефекты газовой пористости.

4. Сплав серии 5xx.x:алюминий — магний

Серия 5xx.x содержит менее 6% Mg. Магний обладает растворимостью в алюминии, что повышает коррозионную стойкость и твердость сплава. Твердость серии 500 выше 380 МПа.

Серия 500 устойчива к коррозии в морской воде , поэтому применяется в морской индустрии.

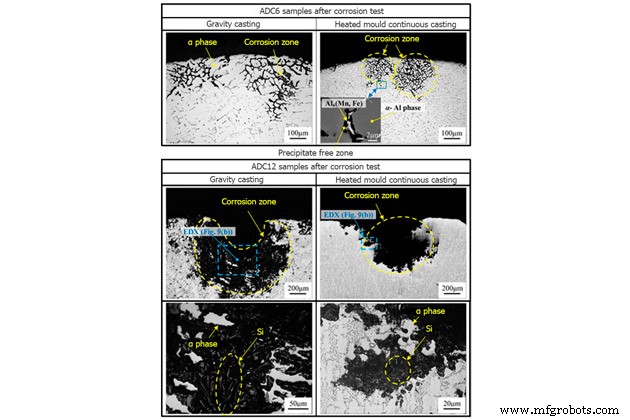

Исследования коррозионной стойкости сплава Al-3%Mg-1%Si методами гравитационного литья и непрерывного литья выявили сильную коррозию в свободной от выделений зоне.

На приведенном выше рисунке показаны результаты эксперимента; при технологии гравитационного литья сплав Al-3Mg-1Si подвергается коррозии с большей скоростью, чем при непрерывном литье. На самом деле, технология непрерывного литья имеет более высокую скорость охлаждения. , что приводит к более высокому коэффициенту твердого раствора .

У серии 500 также есть проблема с коррозией — сильное нарушение плотности, которое может вызвать вредную β-фазу Mg2. Ал3 осаждение на сплавах с> 3% Mg и длительное воздействие высоких температур.

5. Сплав серии 6xx.x:алюминий — магний — кремний

Алюминиевый сплав серии 6xx.x на кремниевой основе повышает текучесть и снижает температуру плавления.

Этот сплав имеет твердость> 300 МПа, в основном в экструдированном виде и в листовом виде.

В сплав добавляются кремний и магний, превышение 1,4% повысит прочность при старении.

Серия 600 обладает хорошей коррозионной стойкостью , поэтому он широко используется в морской среде и производстве двигателей для поездов.

6. Сплав серии 7xx.x:алюминий — цинк — магний

сплав серии 7хх.х имеет прочность до 580 МПа; такая высокая прочность достигается за счет η-фазы (MgZn2 ) осадки. Поэтому он широко используется в аэрокосмической промышленности. .

Недостатком 700-й серии является пониженная коррозионная стойкость; они подвержены эрозии окружающей среды и растрескиванию в результате коррозии под напряжением.

Чтобы сбалансировать коррозионную стойкость, были выполнены сложные термообработки, такие как вторичная термообработка.

7. Сплав серии 8xx.x:алюминий — литий

Алюминиевый сплав серии 8xx.x смешивается с элементом Li с растворимостью в алюминии до 16%.

Серия 800 имеет очень малый вес и высокую жесткость; таким образом, у него есть большой потенциал для использования в аэрокосмической промышленности.

В прошлом литийсодержащие алюминиевые сплавы имели самую высокую скорость коррозии. среди всех алюминиевых сплавов; но сегодня сплавы Al-Li с добавлением меди преодолели это ограничение.

8. Сплав серии 9xx.x:алюминий – никель

Сплав серии 9xx.x с добавлением никеля для повышения твердости, но снижения пластичности и устойчивости к коррозии .

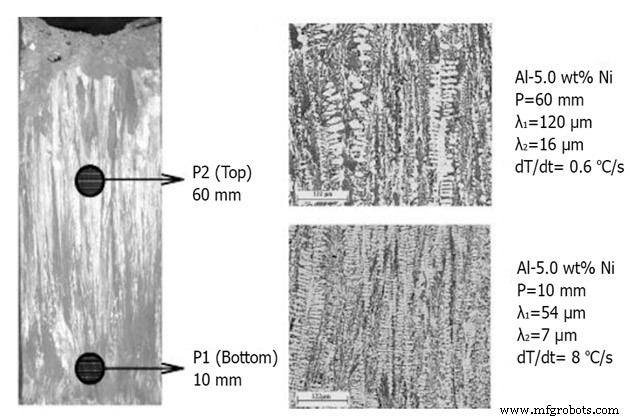

Исследование сплавов Al-5%Ni:взяли 1 образец сплава в позиции P1, на расстоянии 10 мм от края формы со скоростью охлаждения около 8°C/с, и 1 образец на расстоянии 60 мм от края формы. кромка формы при охлаждении 0,6°C/с.

В результате скорость коррозии в положении P2 составила 1,5 мкА/см 2 . , а в положении P1 — 3,5 мкА/см 2 .

Узнайте больше о типах алюминия:https://vietnamcastiron.com/types-aluminum/

Влияние легирующих элементов на коррозию алюминиевого сплава

1. Эффект Mg

Mg добавляется в алюминиевый сплав для улучшения механических свойств. Mg снижает скорость катодной реакции при наличии в твердом растворе (из-за низкой плотности тока обмена Mg) и повышает коррозионную стойкость.

2. Эффект Si

Si при добавлении Mg создает Mg2 Осадок кремния, повышающий твердость алюминиевого сплава, но вызывающий локальную коррозию . Добавление чрезмерного количества Si вызовет коррозионное растрескивание под напряжением из-за появления Si на границе и ускорит катодную реакцию.

3. Эффект Cu

Подобно Mg, присутствие Cu вызывает в алюминиевом сплаве локализованную катодную реакцию, вызывающую коррозию. Однако основной целью сплавов серии 600 или 700 является добавление меди в состав для упрочнения с целью повышения твердости. , а не для защиты от коррозии.

4. Эффект цинка

Добавление Zn в алюминиевый сплав может привести к образованию τ-фазы Al-Mg-Zn вместо β-фазы Al3 мг2 , что вызывает коррозионное растрескивание под напряжением . В сплавах, используемых в аэрокосмической промышленности, по-прежнему используется цинк для формирования осадка с повышенной твердостью.

5. Эффект Fe

В процессе производства алюминиевый сплав часто смешивает Fe с составом. Процесс удаления Fe очень дорог. Fe с трудом растворяется в сплаве и поддерживает катодную реакцию, что приводит к снижению коррозионной стойкости. . Fe в сочетании с Mn или Cu в сплаве также является фактором, предотвращающим коррозионную стойкость.

6. Эффект Mg

Включение марганца в алюминиевый сплав снизит концентрацию железа и повысит коррозионную стойкость. Однако, если количество Mn превышает предел растворимости (1,25% по весу), это приведет к образованию Al6 Mn, который увеличивает катодную реакцию и вызывает проблемы с коррозией. .

7. Эффект Li

Литий увеличивает твердость алюминиевого сплава, поэтому сплав Al-Li широко используется в авиации. Однако вдоль границ зерен появился литий, что вызвало быстрое увеличение скорости коррозии и локальное распространение коррозии. .

Виды коррозии алюминиевых сплавов

Равномерная коррозия

Равномерная коррозия – это распространенный тип коррозии, возникающий при слишком высоком или слишком низком уровне pH. . Все поверхности сплава подвергаются эрозии с одинаковой скоростью. Пленка оксида алюминия не может защитить металл, и он будет постепенно разрушаться.

Равномерную коррозию легко определить и устранить с помощью краски или покрытий. на допустимом уровне коррозии.

Для алюминиевых сплавов можно использовать такие ингибиторы, как хромовая кислота или катодная защита.

Гальваническая коррозия

Гальваническая коррозия возникает, когда алюминиевый сплав соединяется с проводящим материалом. , сильнее реагируя в проводящей среде . В месте контакта между оставшимся алюминием и металлом будет образовываться коррозионное нападение. Например, в металлических сварных швах коррозия будет сосредоточена на стороне менее благородного металла.

Гальваническая коррозия возникает и у гетерогенных алюминиевых сплавов, содержащих интерметаллические соединения. Например, в алюминиевых сплавах, содержащих медь, коррозия значительно усиливается при погружении в воду или агрессивные среды.

В случае контакта алюминия и нержавеющей стали друг с другом в сухой среде уровень коррозии увеличится лишь незначительно. Но во влажной среде она заметно увеличится.

Чтобы предотвратить гальваническую коррозию, необходимо отделить два металла друг от друга. вставив изолирующий материал, такой как неопреновый каучук, в место контакта двух металлов или изменив конструкцию так, чтобы два металла не касались друг друга.

Щелевая коррозия

Щелевая коррозия возникает из-за зазоров или соединений, а затем распространяется на участки поверхности во влажной среде.

Типичным примером является место, где болт и металл, к которому он прикручен, покрываются ржавчиной при попадании влаги или воды в зазор.

Питтинговая коррозия

Питтинговая коррозия — это форма локальной коррозии, возникающая на металлической поверхности, когда она пропитывается влажной средой. .

Питтинговая коррозия обычно возникает, когда поверхность сплава покрыта тонкой оксидной пленкой, образующейся при производстве металла или реакции с окружающей средой.

Что касается алюминиевого сплава, то пленка оксида алюминия образуется очень быстро, а склеивание создает барьер между металлическими поверхностями. Однако это все равно не предотвращает контакт влаги с отверстиями на поверхности металла.

Когда поверхностные пустоты появляются из-за локального удара ячейки, эти отверстия, если они не могут механически восстановиться, будут заполнены коррозионными продуктами. похожие на узелки.

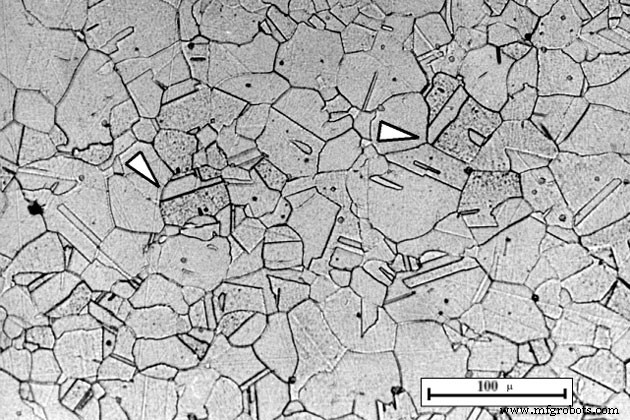

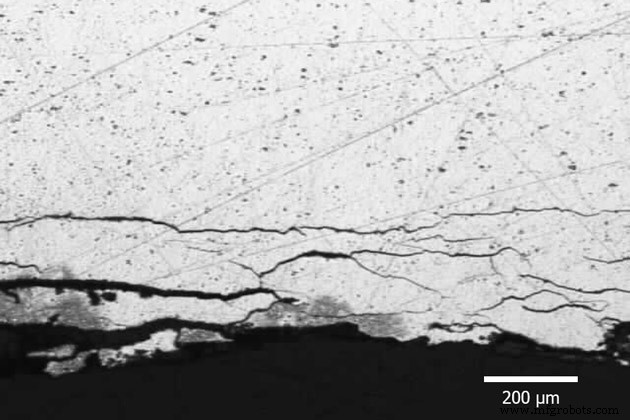

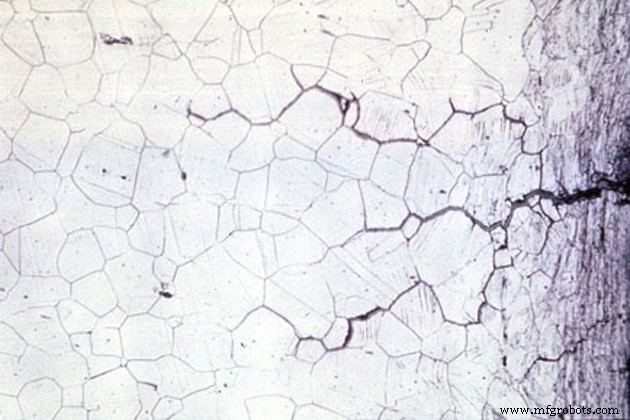

Межкристаллитная коррозия

Межкристаллитная коррозия – это локальная коррозия. вдоль границы зерна или рядом с границей зерна металла, создавая путь коррозии.

Граница зерна представляет собой скопление посторонних частиц, отклонение здесь делает ее более активной, чем внутреннюю область, поэтому скорость коррозии здесь выше.

Уровень коррозии может варьироваться в зависимости от его микроструктуры. , что в свою очередь зависит от термической обработки. Термическая обработка приводит к выделению частиц и может привести к изменению границы зерен. активнее и быстрее разрушают материал.

Отшелушивающая коррозия

Отслаивающая коррозия — это коррозия, возникающая вдоль границ зерен, которые идут параллельно. к металлической поверхности. По сравнению с основным металлом продукт коррозии имеет больший вес, что вынуждает металл разделяться на слои. , вызывая набухание металла. .

Отслаивание Коррозия обычно происходит в сплавах Al-Mg-Cu и Al-Zn-Cu.

Степень коррозии зависит главным образом от состава и распределения осадка на границе зерна.

Коррозионное растрескивание под напряжением

Коррозионное растрескивание под напряжением (SCC) — это ухудшение механических свойств сплава. под воздействием стресса и агрессивной среды. Вначале из-за механического воздействия появляются мелкие трещины, затем в агрессивной среде трещины развиваются очень быстро, вызывая быстрое разрушение материала.

Из 8 алюминиевых сплавов сплавы серий 2xx.x, 5xx.x и 7xx.x наиболее подвержены SCC.

Воздействие двух агентов:статического напряжения растяжения и специфической среды вызывает межкристаллитное или транскристаллитное растрескивание металла. SCC может произойти неожиданно и быстро прогрессировать.

Конкретная среда является важным фактором в возникновении SCC. Только очень небольшая концентрация некоторых высокоактивных химических веществ может создать трещину и постепенно привести к катастрофическому разрушению сплава.

Коррозионная усталость

Коррозионная усталость – это механическая деградация. материала под воздействием стресса и циклической коррозии .

Хотя на алюминиевой поверхности имеется естественно защищенная пленка оксида алюминия, она может разрушиться при циклическом воздействии коррозии.

Усталостная прочность материала уменьшается с каждым циклом и не зависит от его металлургических условий. .

Экспериментируя с коррозионной стойкостью алюминиевого сплава в NaCl, усталостная прочность составляет 108 циклов, а его коррозионная стойкость находится в диапазоне от 25% до 35% по сравнению с сопротивлением на воздухе.

Нитевидная коррозия

Нитевидная коррозия — это особый случай щелевой коррозии, при которой тонкие волокна выглядят как тонкие туннели в случайных направлениях и без разветвлений; эти тонкие волокна содержат продукты коррозии.

Нитевидная коррозия может возникать на незащищенной поверхности металла или под тонкой металлической защитной пленкой толщиной примерно 0,1 мм. Пленка может быть как покрытием, так и защитой от коррозии.

Когда материал вступает в контакт с водой и кислородом, продукты коррозии проникают в пространство. между покрытием и металлической поверхностью, особенно через царапины , тем самым постепенно превращаясь в вызывающие коррозию скопления.

Коррозионная стойкость алюминия

Чтобы эффективно противостоять коррозии алюминиевых сплавов, необходимо полностью изолировать поверхность металла от окружающей среды. . Для этого необходимо использовать органическое покрытие. например краска.

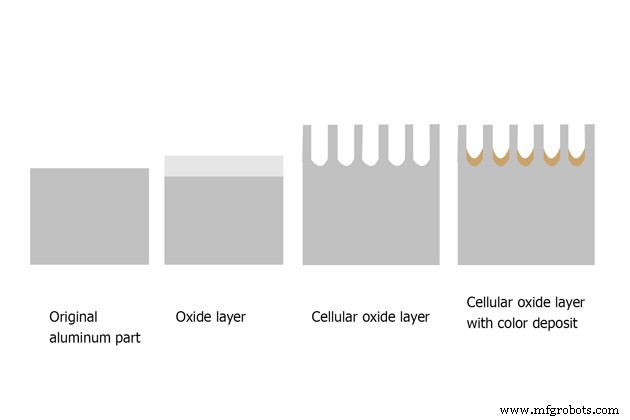

Однако покраска алюминиевой поверхности — нелегкий процесс, поскольку алюминиевая поверхность не имеет пористости. . Следовательно, необходимо продвигать оксидную пленку на поверхности посредством анодирования. или конверсионное покрытие для улучшения адгезии краски.

1. Создайте покрытие на алюминиевой поверхности

1.1. Техника анодирования

Наиболее распространенным методом защиты алюминия и его сплавов от коррозии является анодирование. Это метод создания относительно толстой оксидной пленки снаружи поверхности алюминия. для защиты от коррозии.

Ингибиторы может быть добавлен к внешнему слою анодированного слоя во время формирования этого слоя или также может быть добавлен после формирования для повышения уровня защиты металла.

Существуют разные виды анодирования:

- Это популярный и давний процесс разработки электрохимии для защитной оксидной пленки на поверхности. Оксидная пленка образуется за счет быстрого контроля окисления поверхности алюминия. Пленка относительно тонкая, от 0,5 мкм до 18 мкм, и не проводит электричество.

- Этот метод более безвреден для окружающей среды, чем хромовое анодирование. Он использует постоянный ток и раствор электролита, которым является серная кислота, для окисления алюминиевой поверхности. Электрический ток проходил через выделение кислорода на поверхности алюминия, образуя оксидный слой толщиной от 1,8 мкм до 25 мкм. Этот процесс создает плотный слой пены сверху и требует герметизации, чтобы закрыть поры.

- В этом методе в качестве анода для электролиза в водной среде, содержащей серную кислоту, используется кусок алюминиевого сплава, и по крайней мере одно соединение выбирают из группы молибдата, вольфрама, ванадата и манганита. Максимальная толщина оксидного слоя составляет 50 мкм.

- Этот метод очень похож на анодирование серной кислотой, но он создает более толстый оксидный слой, повышающий коррозионную стойкость. Толщина оксидного слоя составляет от 20 мкм до 100 мкм и строго контролируется, чтобы избежать термической деформации.

1.2. Химическое конверсионное покрытие

Химическое конверсионное покрытие также известно как химическая пленка. или хроматное покрытие . Это процесс нанесения хромата на металлическую основу для создания коррозионностойкой, прочной поверхности и стабильной электропроводности.

Это конверсионное покрытие одновременно является ингибитором коррозии и грунтовкой для лучшей адгезии к верхнему слою.

Для выполнения этой процедуры необходимо погрузить металлическую часть в химическое вещество. содержащее соединение хрома, в течение нескольких минут, чтобы образовалась пленка соответствующей толщины. Химическое конверсионное покрытие представляет собой пленку, которая высыхает и затвердевает.

Этот процесс описывается следующим образом:

Окислительно-восстановительная реакция между хромом и алюминием:

Кр 6+ + Ал 0 → Кр 3+ + Ал 3+

Затем проведите реакцию с гидроксидом в воде, чтобы создать щелочной раствор:

Кр 3+ + 3HO – → Cr(ОН)3

Аль 3+ + 3HO – → Al(OH)3

Щелочной раствор высыхает и затвердевает, образуя сухой налет, в основном Cr2 О3 , толщиной около 0,2–0,3 мкм.

Однако это хромовое покрытие довольно токсично. , поэтому в настоящее время люди используют альтернативные методы обработки, такие как самособирающиеся монослои, золь-гель химия, редкоземельные элементы, кобальт и т. д. Это предназначено для защиты от коррозии металла поверхностей, которые были предварительно удалены из частиц IM.

2. Органические покрытия

После того, как алюминиевая деталь покрыта анодом или химически преобразована, поверхность готова к нанесению органического покрытия. Система органического покрытия состоит из грунтовки и финишного покрытия. .

Грунтовка — это основной защитный слой. Это предотвратит коррозию при контакте с водой или металлом. Верхнее покрытие повысит уровень защиты, а также будет использоваться в эстетических целях.

Как красить алюминиевые сплавы:https://vietnamcastiron.com/painting-cast-aluminum-process/

Заключение

Из исследований алюминиевых сплавов на основе химической основы, микроструктуры и окружающей среды мы можем понять решающие факторы при выборе и разработке алюминиевых сплавов.

Микроструктура определяет механическую прочность и коррозионную стойкость сплава. Сбор информации о типах коррозии, а также анализ коррозионной стойкости алюминиевых сплавов улучшит изучение обработки поверхности.

Повышение коррозионной стойкости при обеспечении более высокой прочности сплава требует более интенсивных исследований и испытаний. Нынешний метод повышения твердости, при котором просто осаждается кристаллическая матрица, больше невозможен.

Узнайте больше о самом популярном дефекте алюминиевого литья:https://vietnamcastiron.com/aluminum-casting-shrinkage/

Этот документ был составлен г-ном Динь Тиен Ву из ВМЦ на основе следующих источников:

Информационный бюллетень 2 об алюминиевой промышленности Великобритании:алюминий и коррозия от Alfed.

Обзор коррозии литейных алюминиевых сплавов от MDPI.

Прочность и коррозия алюминия и его сплавов:обзор, область свойств, методы и разработки Н. Л. Сукиман, X. Чжоу, Н. Бирбилис, А. Э. Хьюз, Дж. М. К. Мол, С. Дж. Гарсия, X.

Пожалуйста, укажите источники, если вы хотите использовать информацию в этом документе.

Производственный процесс

- Различные алюминиевые сплавы для производства

- Свойства и применение медно-никелевых сплавов

- Свойства и назначение:Алюминий Бронза

- Свойства материала алюминия 6061

- Поиск удовлетворительного алюминия

- Как уникальные свойства мельхиора противостоят морской коррозии и охоте на птиц

- Предотвращение коррозии алюминия

- EN 12163 Марка CuNi3Si1 TH

- Принтдур® Ni625

- Sanicro 41 горячая работа