Водород и обезуглероживание производства стали

Водород и обезуглероживание производства стали

Основные движущие силы будущего устойчивой энергетики сосредоточены вокруг необходимости (i) сокращения глобальных выбросов двуокиси углерода (CO2) и улучшения качества воздуха, (ii) обеспечения безопасности энергоснабжения и перехода к использованию устойчивых энергетических ресурсов, и ( iii) создать новую промышленную и технологическую энергетическую базу, имеющую решающее значение для экономики будущего. Все современные оценки глобального энергетического будущего исходят из того, что растущий спрос должен все больше удовлетворяться за счет разнообразного энергетического баланса, включающего возобновляемые или устойчивые источники энергии.

Рост реальных экологических проблем является одной из основных движущих сил устойчивого развития энергетики. Ведущей среди этих проблем является проблема выброса и накопления в атмосфере СО2 и других газов, изменяющих климат. Эти выбросы в настоящее время бесспорно намного превышают доиндустриальные уровни и считаются ответственными за повышение глобальной (средней) температуры из-за эффекта парниковых газов (ПГ). Если не произойдет резкого сокращения количества CO2, выбрасываемого в окружающую среду в результате различных видов деятельности, это может привести к катастрофическим последствиям для глобального климата. Такие опасения, несомненно, меняют способы оценки и использования энергии и ее носителей, смещая баланс от традиционной углеводородной базы к возобновляемым или устойчивым источникам энергии.

Водород является привлекательным альтернативным топливом. Однако, в отличие от угля, газа или нефти, он не является первичным источником энергии. Скорее, его роль более точно отражает роль электричества как вторичного «энергоносителя», который сначала должен быть произведен с использованием энергии из другого источника, а затем транспортирован для будущего использования, где его скрытая химическая энергия может быть полностью реализована.

Водород обещает действительно устойчивое глобальное энергетическое будущее. Интерес к водороду как к способу предоставления энергетических услуг в последние годы растет в ответ на растущую обеспокоенность по поводу воздействия использования энергии на окружающую среду и опасения по поводу безопасности поставок ископаемого топлива. Водород является хорошо известным, универсальным и экологически чистым энергоносителем, который широко используется в промышленности. Большинство технологий, связанных с водородом, имеют долгую историю. Промышленный послужной список использования водорода, а также нынешнее использование водорода для нескольких приложений демонстрируют его безопасность. Водород предлагает несколько вариантов производства, распределения и использования. Его нынешнее использование можно безопасно расширить для других применений.

Водород, как энергоноситель, в принципе может заменить все формы конечной энергии, используемые сегодня. Он может предоставлять энергетические услуги всем секторам экономики. Он имеет потенциальные экологические преимущества по сравнению с ископаемым топливом. В точке использования водород можно сжигать таким образом, чтобы не производить вредных выбросов. Если водород производится без выбросов CO2, то он может стать основой действительно устойчивой энергетической системы, известной как водородная экономика.

Водород пережил циклы завышенных ожиданий, за которыми последовали непрактичные реалии. Снижение цен на возобновляемые источники энергии и ужесточение нормативных требований в связи с изменением климата приводят к смене парадигмы, которая в настоящее время происходит во всем мире с углеродной экономики на водородную. Однако переход на водородную экономику не произойдет в одночасье, поскольку для этого нужны специальная стратегия и усилия.

Водород является первым элементом в периодической таблице. Это самый легкий, самый распространенный и один из старейших химических элементов во Вселенной. На Земле водород содержится в более сложных молекулах, таких как вода или углеводороды. Водород для его использования в чистом виде необходимо извлекать. Водородное пламя не имеет цвета и запаха. Он нуждается в добавлении красителей и одорантов, чтобы сделать его видимым и обнаруживаемым. Кроме того, водород имеет меньшую молекулу, чем природный газ, поэтому его утечка легче. Эта характеристика водорода может быть особой проблемой, когда утечка водорода может привести к повышению концентрации водорода в замкнутом пространстве.

Водород может сыграть решающую роль в глобальной промышленной декарбонизации. В современной ситуации водородная экономика является приоритетной. Нулевые выбросы CO2 требуют полного отказа от ископаемого топлива. Воздействие водорода на климат полностью зависит от того, как он производится. Для борьбы с глобальным изменением климата водород, получаемый в результате электролиза воды с использованием возобновляемых источников энергии, необходим для обеспечения климатической нейтральности. Однако переход к водородной экономике требует огромных инвестиций в новую инфраструктуру для производства, транспортировки, хранения и доставки водорода конечным пользователям.

Растет консенсус, который признает необходимость достижения нулевого уровня выбросов к 2050 году, чтобы ограничить повышение глобальной температуры на 1,5 градуса по Цельсию по сравнению с доиндустриальным уровнем. Чтобы достичь этого, необходимо найти способ заменить ископаемое топливо, которое в настоящее время удовлетворяет четыре пятых мировых потребностей в энергии. Чтобы ограничить повышение температуры на 1,5 градуса Цельсия из-за глобального потепления, водород неизменно играет центральную роль в качестве энергоносителя. Водород как энергоноситель играет роль, сравнимую с той, которую сейчас играют уголь, нефть или газ в углеродной экономике. Промышленные процессы, используемые в производстве стали, цемента, стекла и химикатов, требуют высокотемпературного тепла. В настоящее время это тепло производится путем сжигания ископаемого топлива. Для этих промышленных секторов, где трудно сократить выбросы CO2, практически невозможно достичь нулевых выбросов в необходимом масштабе без использования водорода.

Неспособность обезуглерожить экономику — это не вариант, доступный в настоящее время. В долгосрочной перспективе водород вместе с возобновляемой электроэнергией может обеспечить решение для обезуглероживания трудно поддающихся сокращению секторов, таких как сталелитейный сектор. Однако существует несколько проблем, которые необходимо решить.

Водород является очень универсальным основным химическим веществом, которое можно использовать как в качестве источника энергии, так и в качестве сырья для промышленных процессов, таких как производство аммиака для удобрений, в нефтепереработке, а также в пищевой, электронной, стекольной и металлургической промышленности. Однако использование водорода в качестве источника энергии имеет большое значение для обезуглероживания экономики. Новые данные указывают на то, что водород может играть важную потенциальную роль в сокращении выбросов от промышленного тепла, особенно там, где пламя (и последующие газы сгорания) должны вступить в непосредственный контакт с производимым материалом или продуктом (например, в печах и печах).

Водород обладает рядом полезных свойств. Его можно производить различными низкоуглеродными способами, и его использование, будь то путем сжигания или электрохимической реакции в топливном элементе, не приводит к выбросам парниковых газов. В топливных элементах использование водорода не приводит к выбросам загрязнителей воздуха, поскольку единственным побочным продуктом является вода. Это значительно улучшает качество воздуха по сравнению с ископаемым топливом, которое он вытесняет.

При сжигании водорода могут возникать высокие температуры, а это означает, что его можно использовать в качестве замены ископаемого топлива там, где требуется тепло при более высоких температурах, например, в промышленности. Однако, поскольку водород сгорает при более высокой температуре, могут возникнуть проблемы с оксидами азота (NOx), которые являются вредными загрязнителями.

Хотя водород значительно менее энергоплотен, чем ископаемое топливо, при сжатии он имеет значительную плотность энергии. Его можно хранить в больших объемах, в количествах, которых хватит на месяцы, а не на часы или дни. Кроме того, в качестве сжимаемого газа водород можно доставлять по трубопроводам с высокой скоростью.

Водород, как энергоноситель, в чем-то подобен электричеству. И то, и другое должно быть произведено, а не происходить в полезной, извлекаемой форме, как в случае ископаемого топлива. Его можно производить с помощью ряда низкоуглеродных методов либо путем электролиза на основе низкоуглеродного электричества, либо путем улавливания и хранения или утилизации углерода (CCS / U) в сочетании с газификацией или преобразованием углеводородов (например, биомасса, природный газ) .

Водород можно хранить и распределять несколькими способами. Водород имеет высокую (гравиметрическую) плотность энергии. Варианты транспортировки сравнимы с вариантами транспортировки ископаемых энергоносителей и включают транспортировку газообразного/сжиженного газа грузовыми автомобилями, морским транспортом и перекачиванием газообразного водорода по трубопроводам. Смешивание с существующей сетью природного газа также возможно и может стать важным, особенно в переходный период. Существует несколько вариантов хранения, некоторые из которых все еще находятся в стадии разработки.

Переход к устойчивым методам производства водорода для промышленных процессов во многом зависит от растущего признания экологически чистых видов топлива, а также от подходящей цены на экологически чистые промышленные продукты, которые могут быть реализованы за счет адекватной цены на углерод и нормативно-правовой базы. Преимущество использования зеленого водорода в промышленных процессах заключается в том, что оно способствует увеличению спроса на водород и, как следствие, снижению себестоимости производства, что, в свою очередь, может положительно сказаться на других секторах, таких как мобильность.

Водород является не источником энергии, а энергоносителем. Его необходимо производить и хранить до использования. Молекула газообразного водорода, которая хранит энергию, может восстановить ее либо путем сжигания, либо через топливный элемент. При сгорании одного килограмма водорода выделяется в три раза больше энергии, чем килограмма бензина, и образуется только вода. В случае топливного элемента химическая энергия водорода и кислорода преобразуется в электричество посредством пары окислительно-восстановительных реакций (восстановление-окисление). Побочным продуктом реакций является вода.

Воздействие водорода на сокращение выбросов CO2 определяется сочетанием выбросов CO2 в результате его производства и выбросов в результате деятельности, в которой используется водород. Выбросы CO2, связанные с производством водорода, тесно связаны с используемой технологией и структурой электросети, обеспечивающей питание процесса. Декарбонизация текущего производства водорода является сложной задачей, но она окажет положительное влияние на выбросы CO2 и может сыграть важную роль в снижении затрат. Кроме того, ожидается снижение себестоимости производства водорода в результате электролиза возобновляемых источников энергии.

Существуют в основном две категории процессов производства водорода. Один из них извлекает водород из воды с помощью электричества (т.е. электролиз), а второй использует ископаемое топливо в качестве источника энергии и/или водорода. При извлечении водорода из ископаемого топлива, такого как природный газ, нефть или уголь, выбросы CO2 связаны с катализируемой химической реакцией. В случае, когда электричество используется для запуска процесса электролиза, сопутствующие выбросы вызваны интенсивностью CO2 источника электроэнергии.

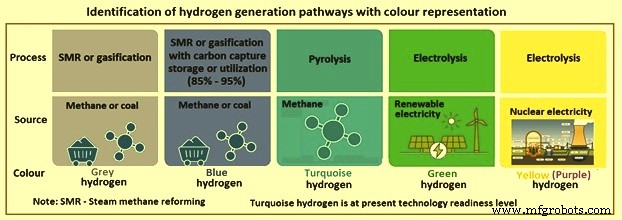

Используемый источник энергии и метод, используемый для производства водорода, определяют, считается ли он неофициально серым, синим или зеленым водородом. В настоящее время около 96 % водорода производится из ископаемого топлива с помощью углеродоемких процессов. Водород, полученный в результате этих процессов, известен как серый водород. Двумя основными процессами являются конверсия метана с паром и газификация угля. Когда двуокись углерода, выбрасываемая при производстве водорода с помощью этих двух процессов, улавливается путем улавливания и хранения или утилизации углерода (CCS/U), тогда полученный водород известен как голубой водород. CCS/U на водородных активах имеет степень улавливания до 90 %, что делает этот способ производства весьма эффективным с точки зрения выбросов парниковых газов.

Водород с низким или нулевым уровнем выбросов, получаемый в процессе электролиза с использованием электроэнергии, вырабатываемой из возобновляемых ресурсов, известен как зеленый водород. Есть другой цветовой код. Водород, производимый электролизёрами, питаемыми электричеством от атомных электростанций, известен как жёлтый (или пурпурный) водород. Производство водорода с помощью электролиза воды в настоящее время минимально, так как требует больших затрат электроэнергии, что дорого. Эта технология обычно используется только для производства водорода очень высокой чистоты.

Дополнительным вопросом, связанным с электролизом, является потребление воды. Потребление чистой воды обычно находится в диапазоне от 10 до 15 литров на килограмм выходного водорода, а входная вода должна быть деионизирована. При отсутствии источников пресной воды вариант включает опреснение морской воды или регенерацию сточных вод.

Три основных пути производства водорода с нулевым уровнем выбросов:(i) паровой риформинг метана (SMR) с использованием биометана или в сочетании с CCS/U, (ii) электролиз с использованием электроэнергии, вырабатываемой возобновляемыми источниками энергии, и (iii) газификация биомассы. В то время как SMR и электролиз являются отработанными технологиями, газификация биомассы и SMR с CCS/U все еще находятся в стадии разработки. В настоящее время почти все производство водорода осуществляется путем риформинга ископаемого топлива, поскольку в настоящее время это наиболее экономичный путь.

Что касается путей голубого водорода, потребление воды является аспектом, который часто упускается из виду. Синие водородные пути потребляют значительное количество воды, а в некоторых случаях даже больше, чем процесс электролиза. При сравнении воплощенной воды после инвентаризации жизненного цикла результаты показывают, что потребление воды на килограмм водорода может достигать 24 литров для процесса SMR и 38 литров для процесса газификации угля.

Дополнительный путь, который иногда называют бирюзовым (зеленовато-синим) водородом, все еще находится на стадии TRL (уровень технологической готовности). Он состоит из пиролиза метана. Различные технологические решения в настоящее время разрабатываются в нескольких местах по всему миру. При этом в качестве сырья используется природный газ, а потребление энергии происходит за счет электроэнергии, предположительно из низкоуглеродных источников. Метан расщепляется при высоких температурах на водород и твердый углерод (также называемый сажей). На рис. 1 показано выделение путей образования водорода с помощью цветового представления.

Рис. 1. Идентификация путей образования водорода с помощью цветового представления

Что касается процесса водного электролиза водорода, щелочные электролизеры представляют собой современный процесс. Другими процессами, которые находятся в стадии разработки, являются технологии протонообменной мембраны (PEM), которые находятся на стадии демонстрации, в то время как твердооксидные электролизеры все еще находятся на стадии исследований и разработок. Электролизеры PEM могут обеспечить ряд преимуществ при сопоставимом энергопотреблении, включая более высокое выходное давление, лучший диапазон частичной нагрузки и более быстрый запуск и изменение нагрузки.

В настоящее время водород почти полностью производится из природного газа и угля. Водород уже используется в промышленных масштабах по всему миру, но его производство является причиной ежегодных выбросов CO2. Производство водорода из низкоуглеродной энергии является дорогостоящим. В настоящее время зеленый водород является дорогим газом. Однако стоимость производства водорода из возобновляемых источников энергии быстро снижается.

Хотя производство водорода путем электролиза из «избыточных» возобновляемых источников энергии и/или атомной энергии может быть рентабельной альтернативой, размер этой возможности невелик по сравнению с потенциальным спросом на водород. Массовое производство водорода путем электролиза в настоящее время намного дороже и влечет за собой чрезвычайно высокие темпы наращивания мощностей по выработке электроэнергии. По прогнозам, в ближайшие годы будет быстро расти зеленый водород, производимый с использованием возобновляемой электроэнергии. Многие текущие и планируемые проекты указывают на это направление.

Зеленый водород из возобновляемых источников энергии технически жизнеспособен и очень быстро приближается к экономической конкурентоспособности. Растущий интерес к этому варианту энергоснабжения обусловлен снижением стоимости возобновляемой энергии и проблемами системной интеграции из-за роста доли переменных источников возобновляемой энергии. В настоящее время основное внимание уделяется развертыванию и обучению на практике для снижения затрат на электролизеры и логистики цепочки поставок.

Три основных параметра имеют решающее значение для экономической эффективности производства водорода из возобновляемых источников энергии. Это (i) капитальные затраты на электролизер, (ii) стоимость электроэнергии из возобновляемых источников, которая будет использоваться в процессе (приведенная стоимость электроэнергии, LCOE) и количество рабочих часов (коэффициент нагрузки) на годовой основе. Чем выше коэффициент загрузки электролизера, тем дешевле стоимость одной единицы водорода, поскольку основные инвестиции разбавляются большим количеством выпускаемой продукции. Коэффициент загрузки электролизера обычно должен превышать 50 % при нынешних уровнях инвестиционных затрат, но почти оптимальные затраты на водород начинают достигаться при более чем 35 %. Однако мощность электролизеров для зеленого водорода в последние годы росла в геометрической прогрессии.

Масштабирование электролизеров происходит очень быстро. Масштабирование происходит от мегаваттного (МВт) масштаба до гигаваттного (ГВт) масштаба, поскольку технология продолжает развиваться. Прогресс идет постепенно, радикальных прорывов не предвидится. Прогнозируется, что стоимость электролизеров сократится вдвое к 2040–2050 годам, при этом ожидается, что стоимость электроэнергии из возобновляемых источников также продолжит падать. Возобновляемый водород, вероятно, скоро станет самым дешевым вариантом подачи чистого водорода для многих новых приложений в ближайшем будущем.

В глобальном энергетическом переходе с основным направлением декарбонизации, происходящим между настоящим моментом и 2050 годом, необходимо заменить нынешнее производство электроэнергии в 24 000 ТВт-ч (тераватт-час) возобновляемой энергией. Кроме того, ожидаемый рост населения и повышение уровня жизни создадут потребность в дополнительных 23 000 ТВтч, которые будут генерироваться из возобновляемых источников энергии. По сути, это означает, что глобальное потребление электроэнергии удвоится в ближайшие 30 лет даже без водорода. Для успешного развития зеленой водородной экономики потребуется еще 20 000 ТВтч. Это большая проблема, с которой сталкивается переход на водородную экономику.

Хранение водорода может дать преимущества с точки зрения источников/цены на электроэнергию, но не столь важно для концепции процесса. На сегодняшний день наиболее рентабельной альтернативой для хранения водорода является подземное хранение под давлением, где существуют наиболее рентабельные альтернативы хранения в подземных соляных формациях. Эта технология хранения водорода была опробована в промышленных масштабах. Другие решения, вызывающие большой интерес в настоящее время, включают использование трубопроводов природного газа и переход на аммиак или углеводороды в качестве промежуточного хранилища водорода. Первоначальная оценка технологии Lined Rock Cavern (LRC), используемой в настоящее время в Швеции для природного газа, также считается многообещающей. Другими разрабатываемыми альтернативными методами хранения водорода являются хранение в гидридах металлов и пористых материалах.

Некоторые инвестиции в водород требуют долгосрочного горизонта от 10 до 20 лет. Особенно в первые годы необходимы инвестиции в инфраструктуру, прежде чем потребительский спрос возрастет. Отсутствие четких и обязательных целей по сокращению выбросов или стимулов для конкретных секторов отпугивает потенциальных инвесторов от принятия на себя долгосрочного риска.

Преобладающим спросом на водород сегодня является его использование в качестве промышленного сырья. Однако водород, используемый в этих процессах, в настоящее время не поступает из источников с низким содержанием углерода. Основные будущие области промышленного отопления включают производство стали, для которой в настоящее время сталелитейная промышленность использует уголь. Стехиометрический расход водорода на восстановление гематитовой руды (Fe2O3) составляет 54 кг на тонну железа. Таким образом, для сталеплавильного завода мощностью один миллион тонн в год, основанного на водородном восстановлении, потребуется водородный завод мощностью до 70 000 кубометров водорода в час при стандартной температуре и давлении.

Переключение зависимости сталелитейной промышленности с угля на водород — это не только технологическая и финансовая задача. Это также может повлиять на то, как организована сталелитейная промышленность на национальном, региональном и глобальном уровнях. Исторически сложилось так, что легкий доступ к углю был важным аспектом при определении местоположения сталелитейных заводов. Таким образом, металлургические заводы часто строились в непосредственной близости от местных угольных месторождений или для сталелитейных заводов, полагающихся на импортный уголь, недалеко от портовых сооружений.

Использование водорода для производства стали является технологией, которая в настоящее время находится в стадии разработки. Цель состоит в том, чтобы заменить кислородно-конвертерный процесс, который является преобладающей технологией для первичного производства стали и использует коксующийся уголь в качестве источника тепла и для восстановления кислорода из железной руды, на процесс, называемый прямым восстановлением железа ( DRI), где водород является источником тепла, а также восстановителем.

Идея использования водорода в качестве восстановителя в первую очередь связана с проблемой изменения климата. Декарбонизация процесса производства чугуна требует замены углерода/моноксида углерода в реакции восстановления другим газом, что может привести к снижению или нулевому выбросу углерода. Этот газ может быть метаном или водородом. Использование метана (CH4), химического соединения, содержащего как углерод, так и водород, позволяет сократить выбросы CO2, частично заменив их водяным паром (H2O), но не полностью. Использование водорода позволяет полностью обезуглерожить процесс, поскольку в качестве побочного химического продукта образуется только водяной пар.

Оба варианта технически хорошо понятны. Метан является основным компонентом природного газа и поэтому доступен в больших количествах. Он уже используется в ограниченной степени в производстве стали, но более широкое использование позволяет частично обезуглероживать процессы. С другой стороны, водород позволяет полностью обезуглероживать процессы производства стали. Однако водород пока производится в ограниченных количествах, и его использование для производства стали все еще нуждается в доработке для промышленного производства.

Таким образом, обезуглероживание процессов производства стали ставит перед собой две основные задачи, а именно (i) оптимизацию и расширение производства чугуна и стали на основе водорода с помощью пилотных заводов и (ii) увеличение производства водорода, производя большее количество при более низких стоимость с более высокой эффективностью. Рано или поздно переход на водород в производстве стали потребует создания новых мощностей по производству водорода в беспрецедентных масштабах. Таким образом, успех усилий по производству стали на основе водорода в решающей степени зависит от максимально широкого распространения большого количества водорода по минимально возможной цене.

Обычно существует два способа использования (зеленого) водорода в производстве стали. Во-первых, его можно использовать в качестве альтернативного материала для вдувания ПУ (пылеугольного вдувания) для повышения производительности обычных доменных печей. Хотя использование PCI широко распространено, недавно были созданы первые пилотные установки, использующие впрыск водорода, для оценки потенциала обезуглероживания. Однако, несмотря на то, что впрыск (зеленого) водорода в доменные печи может сократить выбросы углерода до 20 %, это не обеспечивает производство стали с нулевым уровнем выбросов углерода, поскольку обычный коксующийся уголь по-прежнему является необходимым восстановителем в доменной печи.

Во-вторых, водород можно использовать в качестве альтернативного восстановителя для производства DRI, который затем может быть переработан в сталь с использованием EAF (электродуговой печи). При использовании водорода в качестве восстановителя выделяется только вода (т. е. не образуются выбросы углерода). Маршрут ПВЖ/ЭДП представляет собой проверенный производственный процесс, который в настоящее время применяется с использованием природного газа в качестве восстановителя. Однако процесс прямого восстановления можно проводить и с водородом. Основанная на использовании зеленого водорода, а также возобновляемой энергии ветра, солнца или воды, установка DRI / EAF позволяет производить сталь с почти нейтральным уровнем выбросов углерода. Шведские и немецкие организации экспериментируют с «зеленой сталью», нагреваемой с использованием чистого водорода, и первое успешное испытание состоялось в 2020 году в Швеции.

Зеленый ПВЖ и лом на основе зеленого водорода в сочетании с ЭДП заменяют ископаемое топливо на этапе производства ПВЖ водородом, полученным с использованием возобновляемых источников энергии. Он представляет собой технически проверенный метод производства, который позволяет производить сталь практически без вредных выбросов. Все крупные европейские производители стали в настоящее время разрабатывают или уже тестируют процессы производства стали на основе водорода, либо используя водород в качестве замены PCI, либо применяя прямое восстановление на основе водорода.

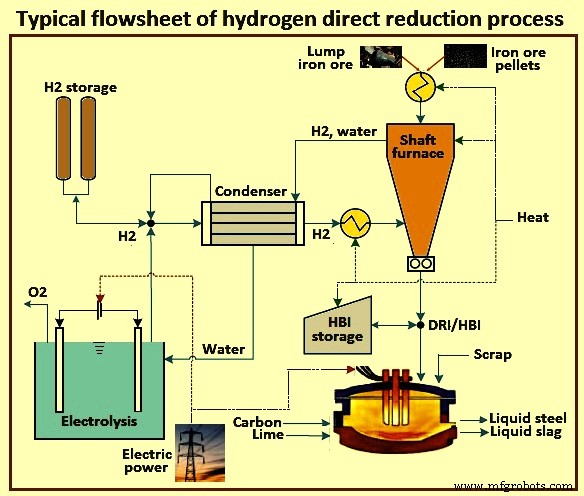

Тем не менее, капиталовложения для организации производства стали на основе чистого водорода (DRI плюс EAF) в сочетании с необходимой транспортировкой и хранением водорода весьма значительны. На рис. 2 показана типичная технологическая схема процесса прямого восстановления водородом.

Рис. 2. Типичная технологическая схема процесса прямого восстановления водородом

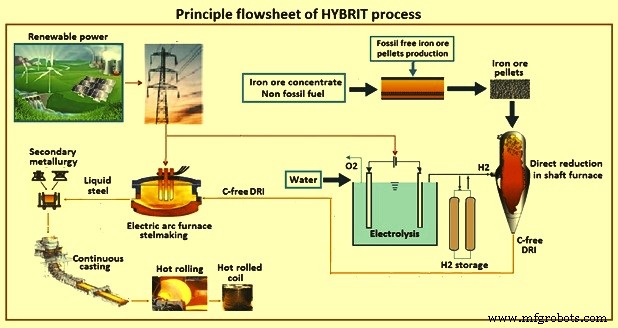

Прямое восстановление железа в настоящее время используется примерно для 8 % мирового производства железа путем прямого восстановления. В настоящее время для прямого восстановления железа используется восстановительный газ, полученный из природного газа или угля. В 2016 году три шведские компании (SSAB, LKAB и Vattenfall AB) объявили о своих планах по разработке метода обезуглероживания производства железа, известного как «прямое восстановление», с использованием водорода в качестве восстановительного газа. Их концепция называется «Технология производства чугуна с водородным прорывом» (HYBRIT). HYBRIT основан на использовании водорода в качестве единственного газа-восстановителя, который производит воду в качестве побочного продукта вместо CO2. Полученное «железо прямого восстановления» (DRI) затем может быть превращено в сталь с использованием электродуговой печи так же, как используется традиционное DRI. На рис. 3 показана принципиальная схема процесса HYBRIT.

Рис. 3. Принципиальная схема процесса HYBRIT

Основными характеристиками процесса HYBRIT являются (i) неископаемое топливо используется в производстве пеллет, (ii) водород производится электролизом с использованием электроэнергии, не содержащей ископаемого топлива, (iii) хранение водорода в специально разработанной установке используется в качестве буфера. к сети, (iv) шахтная печь используется для восстановления железной руды, (v) специально изготовленные окатыши используются в качестве сырья для железной руды, (vi) восстановительный газ/газовая смесь предварительно нагревается перед подачей в шахту, (viii ) продукт может представлять собой ПВЖ или ГБЖ (горячебрикетированное железо), и (ix) ПВЖ/ГБЖ плавится вместе с переработанным ломом в ЭДП.

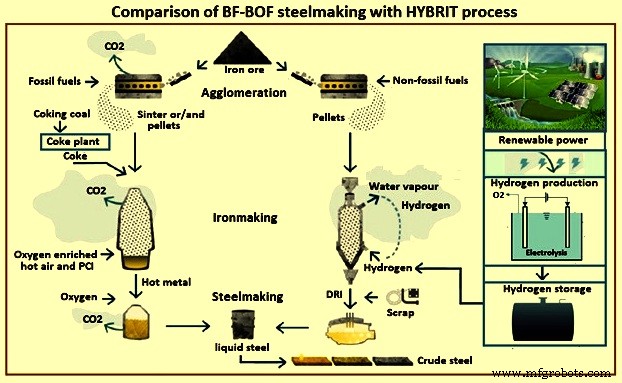

Для процесса HYBRIT была проведена оценка сквозного энергопотребления, связанного как с новой настройкой цепочки поставок, так и с эталонным случаем доменной печи. Анализ также включает добычу полезных ископаемых для извлечения железной руды из-под земли. Согласно этому анализу, доменная печь выделяет 1600 кг CO2 при сжигании коксующегося угля и нефти для производства одной тонны нерафинированной стали. Маршрут DRI выбрасывает всего 25 кг CO2 при потреблении около 50 кг водорода, что, в свою очередь, требует 2633 кВтч энергии. Это предполагает эффективность сокращения выбросов 32 кг CO2 на кг H2.

Несмотря на то, что это точный расчет достигнутого сокращения выбросов для потребленного водорода, процесс прямого восстановления создает промежуточный продукт из губчатого железа, который требуется перерабатывать в электродуговой печи (ЭДП) для производства сырой стали, конечного продукта конвертера. Чтобы нормализовать сравнение с другими видами конечного использования водорода, потребление электроэнергии в ЭДП, равное 855 кВтч на тонну нерафинированной стали, могло бы использоваться для производства еще 16 кг водорода, что подразумевает нормированную эффективность 24 кг CO2 на кг H2. На рис. 4 показано сравнение производства стали BF-BOF с процессом HYBRIT.

Рис. 4. Сравнение производства стали BF-BOF с процессом HYBRIT

Теперь производство стали на основе водорода с использованием ЭДП технически осуществимо и уже считается частью потенциального долгосрочного решения по обезуглероживанию сталелитейной промышленности в больших масштабах. Вопрос не в том, может ли произойти эта трансформация, а в том, когда и в какой степени. Однако существует множество взаимозависимых факторов, которые определяют, когда может наступить переломный момент обезуглероживания в сталелитейной промышленности. Есть некоторые внешние факторы, которые будут определять будущее развитие и время для внедрения экологически чистой стали на водородной основе.

Переход к стали на основе водорода не может произойти в одночасье. Кроме того, в настоящее время существует только одна ключевая технология производства, которую можно использовать для создания сталелитейной промышленности с нулевым выбросом углерода. Наличие в будущем дешевой энергии из возобновляемых источников и вопросы регулирования станут двумя ключевыми факторами для внедрения стали на основе водорода. Несмотря на то, что цель стать углеродно-нейтральной еще не достигла 28 лет, крайне важно действовать сейчас. Срок эксплуатации промышленных площадок превышает 50 лет, а горизонт планирования инвестиций составляет от 10 до 15 лет. Решения об активах и следах должны быть приняты сейчас и должны следовать четкой дорожной карте декарбонизации. Сама дорожная карта состоит в том, чтобы сочетать долгосрочные цели с реальными быстрыми победами, чтобы обеспечить постепенный переход к декарбонизации, поддерживающий участие всех заинтересованных сторон.

В целом, своевременный переход с углерода на водород в сталеплавильных процессах требует скоординированных политических действий в самых разных областях, что приведет к одновременному повышению цен на углерод и снижению цен на водород. В свою очередь, снижение цены на водород требует разработки широкого и согласованного комплекса мер. Эти меры необходимы как для стимулирования спроса на водород, так и для наращивания мощностей поставок в рамках согласованного продвижения к водородной экономике.

Производственный процесс

- Напряжение и ток

- Mar-Bal и EnterpriseIQ

- Включения в стали и вторичном сталеплавильном производстве

- Оценка жизненного цикла и устойчивость стали

- Паровая турбина и производство электроэнергии

- Типы нержавеющей стали и марки нержавеющей стали

- Различные свойства и марки инструментальной стали

- Понимание инструментальной стали и того, как она производится

- Различные виды энергии и их примеры

- Формы энергии:кинетическая и потенциальная энергия