Процесс Midrex для прямого восстановления железной руды

Процесс Midrex для прямого восстановления железной руды

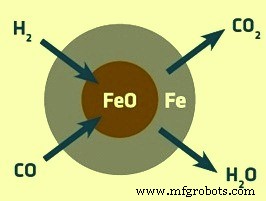

Midrex — это процесс производства чугуна, разработанный для производства железа прямого восстановления (DRI). Это процесс в шахтной печи на основе газа, который представляет собой процесс восстановления в твердом состоянии, при котором железорудные окатыши или кусковая руда превращаются в DRI без их плавления с использованием восстановительного газа, обычно образующегося из природного газа. Принцип процесса восстановления с использованием восстановительного газа показан на рис. 1.

Рис. 1. Принцип процесса восстановления с использованием восстановительного газа

История процесса Midrex восходит к 1966 году, когда Дональду Беггсу из Surface Combustion Corporation пришла в голову идея процесса прямого восстановления Midrex. Первоначальный процесс был разработан компанией Midland-Ross Co., которая позже стала Midrex Technologies, Inc. Сейчас она является дочерней компанией Kobe Steel. Пилотный завод был построен в Толедо, штат Огайо, в 1967 году. Первый коммерческий завод с производственной мощностью 150 000 тонн в год был построен в Портленде, штат Орегон, в 1969 году. Гениальность процесса Midrex заключается в его простоте. Концепция Дональда Беггса по сочетанию стехиометрического риформинга природного газа с прямым восстановлением железной руды в шахтных печах стала революционной инновацией, выдержавшей испытание временем.

С 1969 года производство DRI по технологии Midrex превысило 500 миллионов тонн. Производство на многих заводах Midrex превышает их проектную мощность. Каждый год, начиная с 1987 года, производство DRI по технологии Midrex составляет более 60 % от общего мирового производства DRI.

Процесс был незрелым в 1978 году, когда Kobe Steel начала строительство завода производственной мощностью 400 000 тонн в год в Государстве Катар. Kobe Steel значительно изменила конструкцию, используя технологии компании, разработанные в доменной печи, и стабилизировала тогда еще новый процесс. С другой стороны, Midrex Technologies также провела различные усовершенствования заводов, которые они построили в разных странах. Все они были объединены в начале 1980-х годов, что сделало процесс почти завершенным.

Максимальная производственная мощность установки Midrex в 1984 году составляла 600 000 тонн в год. Шахтные печи Midrex с диаметром шахты 5,0 м, 5,5 м и 6,5 м с годовой производительностью 800 000 тонн, 1 миллион тонн и 1,6 миллиона тонн DRI соответственно представляют собой разные этапы разработки. Позже, благодаря внесенным улучшениям, производительность увеличилась до уровня 1,8 миллиона тонн в год в 2007 году, что сопоставимо с производительностью доменной печи довольно больших размеров. Модуль «Супер Мегамод» мощностью 2,2 млн тонн прямого восстановления в год имеет шахтную печь с внутренним диаметром 7,5 м и производительностью более 275 тонн в час. Сегодня модуль «Супер Мегамод» может иметь мощность даже 2,7 млн тонн в год.

Кроме того, процесс был значительно улучшен с момента ввода в эксплуатацию первой установки в 1969 году. Повышение производительности процесса Midrex связано с (i) шахтными печами большей производительности из-за расширения технологического оборудования, (ii) непрерывным усовершенствование процесса, которое включает в себя повышенную рекуперацию тепла, (iii) улучшенные катализаторы, (iv) горячее брикетирование и (v) внедрение новых технологий, таких как двойной пресс, риформинг на месте, оксидное покрытие, тонкостенные огнеупоры, впрыск кислорода и т. д. .

Описание процесса

Железная шихта для шахтной печи может представлять собой железорудные окатыши, кусковую руду или их комбинацию. Однако рудная шихта обычно состоит из смеси окатышей и кусковой руды. Материалы рудной шихты транспортируются и загружаются в специальные бункеры, предназначенные для окатышей или кусковой руды. Вместимость бункеров зависит от производительности завода. Бункеры, предназначенные для кусковой руды, оборудованы специальной «лестницей» для предотвращения мелкого образования из-за высоты падения. Нормальное соотношение окатышей и кусковой руды в смеси составляет 80:20. Постоянные питатели под бункером контролируют соотношение смешивания. Смесь рудной шихты подается в шахтную печь через рудные грохоты, предназначенные для удаления крупного (+45 мм) и мелкого (-6 мм) материала.

Процесс Midrex прост в эксплуатации и включает три основные операции, а именно (i) восстановление железной руды, (ii) предварительный нагрев газа и (iii) конверсию природного газа. Сердцем процесса Midrex является шахтная печь. Это цилиндрический сосуд с огнеупорной футеровкой, являющийся ключевым компонентом процесса прямого восстановления. Это гибкий, а также универсальный реактор. В качестве восстановительного газа может использоваться природный газ, синтетический газ из угля, коксовый газ или отработанный газ процесса Corex. Она работает при давлении чуть выше атмосферного и при рабочих температурах около 950°С. Наличие шахтной печи обеспечивает работу установки Мидрекс более 8000 часов в год.

Шахтная печь сконструирована по принципу противотока газа и твердых частиц для максимального повышения эффективности восстановления. Печь обеспечивает равномерный поток твердых частиц за счет эффективного распределения шихты печи и предотвращения скопления материала и образования каналов для газа. Управление осуществляется в отношении потока газов между различными зонами печи. Шахтная печь также предотвращает контакт восстановительного газа с воздухом. Он препятствует тому, чтобы газовые потоки псевдоожижали шихту печи. По всему сечению печи поддерживается равномерный температурный профиль. Остановки потока шихты печи избегают. Конструкция печи исключает необходимость в выпускном конусе с водяным охлаждением.

В настоящее время стандартная шахтная печь Midrex имеет такие особенности, как (i) тонкостенные огнеупоры в зоне восстановления печи для снижения перепада давления шихты и увеличения объема печи, (ii) двойное отверстие для подачи восстановительного газа. так как это позволяет газу лучше проникать в центр шихты в зоне восстановления и, таким образом, улучшает металлизацию в центре шахтной печи, и (ii) вспомогательные вставки измененной формы для выравнивания скорости опускания шихты между центр и сторона стены зоны восстановления шахтной печи.

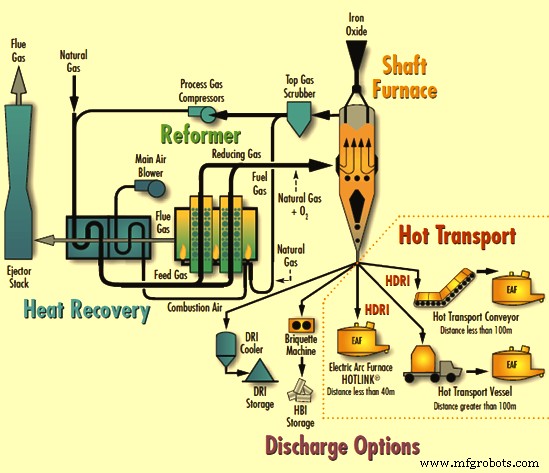

Процесс имеет возможность производить холодное ПВЖ (CDRI), горячее ПВЖ (HDRI) и/или горячее брикетированное железо (HBI). Технологическая схема представлена на рис. 2.

Рис. 2. Технологическая схема Midrex

Шахтная печь представляет собой реактор с уплотненным слоем с противотоком реагента. Этот тип реактора обычно является очень эффективным реактором для обработки твердых материалов. Есть три основные причины такой эффективности, а именно:(i) поскольку реактор полностью заполнен рудной шихтой, объемная производительность обычно очень высока, (ii) движущийся уплотненный слой обеспечивает одинаковый температурный профиль каждой части рудной шихты. , состав газа и время пребывания, как и для любой другой части, и (iii) противоточный поток обеспечивает рудную шихту очень большой движущей силой для реакции и быстрого времени реакции.

Эксплуатация шахтной печи проста и понятна. Железная шихта вводится в верхнюю часть печи через дозировочный бункер и опускается вниз самотеком. В печи он контактирует с восходящим высокотемпературным восстановительным газом, нагревается и превращается в DRI. Восстановительный газ, который в основном представляет собой водород (H2) и монооксид углерода (CO), вступает в реакцию с оксидом железа (Fe2O3) для восстановления, т.е. для удаления кислорода (O2) и науглероживания материала перед выгрузкой. Для производства CDRI восстановленное железо охлаждается и науглероживается противотоком охлаждающего газа в нижней части шахтной печи. ПВЖ также можно выгружать в горячем виде либо в виде HDRI, либо подавать на брикетировочную машину для производства ГБЖ. Таким образом, продукт печи может выгружаться одновременно в виде CDRI, HDRI, HBI или любой их комбинации.

Реакции, происходящие в шахтной печи, приведены ниже.

Сокращение CO

Fe2O3 + 3CO =2Fe + 3CO2 (общая реакция)

3Fe2O3 + CO =2Fe3O4 + CO2 (экзотермическая реакция)

Fe3O4 + CO =3FeO + CO2 (Эндотермическая реакция)

FeO + CO =Fe + CO2 (экзотермическая реакция)

Сокращение на H2

Fe2O3 + 3H2 =2 Fe + 3H2O (общая реакция)

3Fe2O3 + H2 =2Fe3O4 + H2O (экзотермическая реакция)

Fe3O4 + H2 =3FeO + H2O (Эндотермическая реакция)

FeO + H2 =Fe + H2O (эндотермическая реакция)

Реакции науглероживания

3Fe + CH4 =Fe3C + 2H2 (эндотермическая реакция)

3Fe + 2CO =Fe3C + CO2 (экзотермическая реакция)

3Fe + CO + H2 =Fe3C + H2O (экзотермическая реакция)

Отходящий газ (колошниковый газ), выходящий из верхней части шахтной печи, очищается и охлаждается мокрым скруббером (скруббером колошникового газа) и рециркулируется для повторного использования. Колошниковый газ, содержащий CO2 и H2O, сжимается компрессором, смешивается с природным газом, предварительно нагревается и подается в печь риформинга.

Восстановительный газ, состоящий в основном из H2 и CO, может быть получен из самых разных источников энергии. Природный газ в основном содержит метан, содержание которого может варьироваться от 83 % до 96 %. Другими составляющими природного газа являются высшие углеводороды. Природный газ можно реформировать в риформере, который представляет собой газонепроницаемую печь с огнеупорной футеровкой, содержащую трубы из легированной стали. Подаваемый газ в установку риформинга представляет собой свежий природный газ, смешанный с отходящим газом шахтной печи, который подвергается рециркуляции. Этот смешанный газ нагревают и пропускают через трубы, заполненные катализатором. Реформированный газ образуется благодаря каталитическим реакциям, протекающим внутри заполненных катализатором труб. Вновь преобразованный газ, содержащий от 90 % до 92 % H2 + CO (в пересчете на сухое вещество), затем подается в горячем виде непосредственно в шахтную печь восстановления в качестве восстановительного газа.

В процессе Midrex используется твердый катализатор для газофазной реакции. Глинозем или магнезия являются материалом-носителем, который придает катализатору его форму и прочность. Активным ингредиентом катализатора, который увеличивает скорость реакции, обычно является никель. Кобальт также использовался в некоторых случаях. Сера и галогены являются наиболее распространенными ядами катализатора риформинга.

Реакции, протекающие в риформере, приведены в табл. 1.

| Вкладка 1 Реакции реформаторов | ||

| Сл. Нет | Тип реакции | Реакция |

| 1 | Паровой риформинг | CnH(2n+2) + nH2O =(2n+1)H2 + nCO |

| 2 | риформинг CO2 | CnH(2n+2) + nCO2 =(n+1)H2 + 2nCO |

| 3 | Реакция конверсии водяного газа | CO + H2O =CO2 + H2 |

| 4 | Реакция осаждения углерода Будуара | 2CO =CO2 + C |

| 5 | Реакция отложения нагара | CO + H2 =H2O + C |

| 6 | Крекинг тяжелых углеводородов | CnH(2n+2) =(n+1)H2 + nC |

Конструкция реформинг-установки и катализатора должна быть такой, чтобы она способствовала протеканию реакций риформинга, не допуская протекания реакций отложения углерода. Обычно установки парового риформинга используются для риформинга природного газа. Для установки парового риформинга природный газ подлежит десульфурации. В процессе Midrex используется стехиометрический риформер. В этом реформере стехиометрическое соотношение является важным параметром. Стехиометрическое соотношение представляет собой просто молярное или объемное отношение окислителей, CO2 и H2O к углеводородам, которое привело бы к потреблению углеводорода без остатка окислителя, если бы реакция дошла до конца. Другим вариантом стехиометрического соотношения является отношение окислителей к углероду в углеводороде в сырьевом газе установки риформинга. В установке парового риформинга это отношение пара к углероду. В установке риформинга Midrex стехиометрическое соотношение представляет собой фактическое отношение окислителей к углеводородам, деленное на стехиометрическое отношение окислителей к углеводородам. Таким образом, это мера избытка окислителей в исходном газе установки риформинга. Таким образом, его правильнее называть отношением окислителя к углероду.

Характеристики установки риформинга Midrex включают (i) не требуется паровая система для риформинга, (ii) не требуется система удаления CO2 для работы, (iii) горячий восстановительный газ можно использовать непосредственно в шахтной печи без гашения и повторного нагрева, ( iv) для риформинга не требуется O2, (v) за счет использования CO2 для риформинга требуется меньше природного газа, и (vi) процесс Midrex становится простой системой замкнутого цикла, сводящей к минимуму потребление энергии и количество движущихся частей в установке.

Печь риформинга Midrex снабжена несколькими сотнями трубок риформинга, заполненных никелевым катализатором. Проходя через эти трубы, смесь колошникового газа и природного газа преобразуется в газ-восстановитель, состоящий из СО и Н2. Реакции, происходящие в трубах риформера Midrex, следующие.

СН4 + СО2 =2СО + 2Н2

СН4 + Н2О =СО + 3Н2

2CH4 + O2 =2CO + 4H2

СО + Н2О =СО2 + Н2

CH4 =C(S) + 2H2

Реформер Midrex во многом отличается от парового риформинга. Он (i) преобразует как двуокись углерода, так и водяной пар, (ii) работает при соотношении окислитель/углерод (стехиометрическое значение Midrex) около 1,4, (iii) работает с серой, присутствующей в сырьевом газе установки риформинга, (iv) работает при низком давлении , и (v) требуется уникальный дизайн катализатора.

Термическая эффективность установки риформинга Midrex значительно повышается за счет системы рекуперации тепла. Явное тепло рекуперируется из дымовых газов установки риформинга для предварительного нагрева смеси сырьевых газов и воздуха для горения горелки. Кроме того, в зависимости от экономических соображений топливный газ также может быть предварительно подогрет.

Кроме того, для получения восстановительного газа можно газифицировать уголь любого типа и зольности. Коксовый газ можно реформировать с помощью системы теплового реактора Midrex. Сингаз, экспортируемый с установки Corex, также производит высококачественный восстановительный газ, который можно использовать в тесно связанной шахтной печи Midrex для производства прямого восстановления.

Для процесса Midrex доступны четыре варианта разгрузки (рис. 1). Это холодный ПВЖ, ГБЖ, горячий ПВЖ через горячую линию (HOTLINK) и горячий ПВЖ через горячий транспортный конвейер или транспортное судно.

В процессе горячего соединения в основном используется гравитационный транспорт и используется та же технология, что и для гравитационной подачи HDRI для производства ГБЖ. HDRI из шахтной печи прямого восстановления выгружается в уравнительный бункер снаружи и над сталеплавильным цехом. Модули Midrex с горячей связью оборудованы для обработки любых нештатных ситуаций через буферный бункер. Эта система поставляет HDRI в электродуговую печь (EAF) в соответствии с требованиями EAF. Процесс HOTLINK используется, когда расстояние между шахтной печью прямого восстановления и электродуговой печью составляет менее 40 метров.

Горячая транспортная конвейерная система используется там, где сталеплавильный цех не примыкает к шахтной печи DRI (более 40 м, но менее 100 м), для транспортировки HDRI в сталеплавильный цех используется изолированный механический конвейер. В этом случае DRI выгружается из шахтной печи DRI на полностью закрытый и изолированный конвейер, предназначенный для минимизации потери температуры и предотвращения раскисления. Конвейер имеет специально сформированные лотки, похожие по форме на ковши. Закрытый кожух конвейера содержит систему инертизации. Конвейер обеспечивает надежную работу при разумных затратах.

Перевозка горячими транспортными судами используется, когда расстояние между шахтной печью ПВЖ и ЭДП составляет более 100 метров или одна шахтная печь ПВЖ должна питать два сталеплавильных цеха и более. Транспортировка HDRI осуществляется с использованием изотермических судов, обычно вместимостью от 60 до 90 тонн. Из вертикальной печи DRI емкость заполняется через трубу с герметичным уплотнением. После заполнения одной емкости труба перекрывается и начинается наполнение другой емкости, наполненная емкость транспортируется в сталеплавильный цех либо по рельсам, либо на автомобилях.

Улучшения процесса

С момента ввода в эксплуатацию первой установки в 1969 году было проведено большое количество усовершенствований процесса. Ранняя практика, которой следовали в начале, заключалась в использовании 100% подачи окатышей и низких температурах восстановительного газа (около 780°C) из-за склонности к спеканию. из пеллетных шихтовых материалов. В середине 1970-х годов впервые была использована кусковая руда, и эта практика получила широкое распространение в 1980-х годах. Использование кусковой руды дает дополнительное преимущество, заключающееся в предотвращении спекания шихты шахтной печи. Это привело к повышению температуры восстановительного газа с 780°C до 850°C. Это привело к увеличению производительности системы примерно на 13%.

Дальнейшее развитие в практике эксплуатации произошло в середине 1990-х годов, которое заключалось во внедрении внутризаводского покрытия сырьевых материалов оксида железа с помощью CaO или CaO/MgO. Это привело к дальнейшему повышению температуры восстановительного газа (чуть более 900 град С). При этом производительность процесса повысилась еще на 11 %. Все разработки до середины 1990-х годов привели к повышению температуры шихты примерно на 40 градусов по Цельсию.

Разработки до середины 1990-х годов были направлены на повышение температуры восстановительного газа без изменения качества температуры восстановительного газа. Дальнейшие разработки привели к увеличению температуры восстановительного газа за счет снижения качества восстановительного газа. Эта разработка конца 1990-х годов привела к повышению температуры восстановительного газа за счет снижения качества восстановительного газа. Это было достигнуто за счет сжигания кислорода (O2) в газе. Более высокая температура восстановительного газа наряду с потерей качества восстановительного газа обеспечила явное преимущество в производительности. Введение впрыска О2 приводило к сжиганию части восстановительного газа СО+Н2 за счет О2 и способствовало успешному достижению этого эффекта. В наши дни конструкции впрыска O2 заключаются во введении O2 высокой чистоты в протекающий поток горячего восстановительного газа через систему с несколькими форсунками. Практика впрыска O2 привела к повышению температуры восстановительного газа до более чем 1000°C и дальнейшему увеличению температуры шихты до 70°C. Хотя часть H2+CO потребляется при сгорании с O2, повышение температуры восстановительный газ повышает производительность шахтной печи на 10–20 %. Типичное потребление кислорода для этого улучшения находится в диапазоне от 12 н. м3/т до 15 н. м3/т. Общее увеличение производительности по сравнению с производительностью первой установки Midrex 1969 года за счет использования кусковой руды, покрытия из оксида железа и впрыска O2 составляет около 37 %.

Впрыск O2, описанный выше, превратился в усовершенствованную технологию под названием OXY+, которая стала возможной благодаря внедрению технологии частичного сгорания. В OXY+ в дополнение к риформеру используется камера сгорания. Камера сгорания частично сжигает топливный газ с O2 для получения H2+CO, которые добавляются к восстановительному газу, образующемуся в установке риформинга. Система OXY+ генерирует восстановительный газ путем реакции O2 и горючего газа при стехиометрическом соотношении около 0,5. Горелка для OXY+ установлена в газоходе восстановительного газа после установки риформинга. Сердцем системы является реактор OXY+, в котором топливный газ и O2 смешиваются и сжигаются в два этапа. При правильной организации система Oxy+ обеспечивает (i) стабильное горение, (ii) устранение образования сажи, (iii) преобразование топливного газа в H2+CO и (iv) защиту материала конструкции от экстремальных температур. Важным фактором успеха системы Oxy+ является ее механизм управления. Он точно измеряет O2 и топливный газ на каждой ступени реактора. Тщательный контроль смешивания при сгорании O2 и топливного газа помогает поддерживать постоянное качество и температуру газа. Это позволяет свести к минимуму повышение температуры газа, поступающего в шахтную печь, и дает дополнительную возможность увеличения производительности. Применение OXY+ приводит к потенциальному увеличению производительности шахтной печи на 21 %.

Оптимальная производительность достигается за счет максимальной температуры восстановления шихты и качества восстановительного газа, поступающего в шахтную печь. Эти два фактора являются ключевыми для оптимизации производства шахтной печи и связанного с ней газогенерирующего оборудования. Используя комбинацию двух методов работы, впрыска кислорода и системы OXY+, а также поддерживая природный газ в потоке восстановительного газа, можно независимо контролировать температуру шихты шахтной печи и температуру восстановительного газа. Это позволяет оператору установки максимизировать производительность шахтной печи за счет максимального использования восстановительных газов внутри печи. Эта практика предлагает потенциал для увеличения производства примерно на 5 %.

Двойная конструкция Midrex для подачи восстановительного газа в шахтную печь состоит из двух колец отверстий по окружности шахтной печи. Двойной турникет обеспечивает лучшее распределение восстановительного газа по сравнению с одинарным турникетом. Двойной вихрь также обеспечивает более высокие потоки восстановительного газа в печь без локального псевдоожижения ПВЖ. Эти преимущества помогают повысить производительность шахтной печи.

Ввод природного газа в переходную зону печи был введен для достижения более высокого уровня содержания углерода в продукте, а также более высокой производительности. Переходная зона – это часть печи, которая находится ниже зоны восстановления и выше зоны охлаждения. Когда DRI спускается из зоны восстановления в переходную зону, становится очень жарко. В этот момент необходимо отвести избыточное тепло перед выпуском DRI из печи. При закачке природного газа в переходную зону часть доступного тепла используется для крекинга углеводородов. Этот крекинг углеводорода откладывает углерод в продукте DRI и высвобождает H2, который течет вверх и, будучи восстановителем, обеспечивает дополнительное восстановление.

Изучается предварительный подогрев природного газа, поступающего в переходную зону. Преимущество предварительного нагревания природного газа заключается в более высоком содержании углерода в продукте и более высокой производительности, поскольку может быть добавлено большее количество промежуточного природного газа. В настоящее время поток природного газа переходной зоны ограничен его охлаждающим эффектом. Предварительный нагрев природного газа может обеспечить закачку большего количества газа без гашения зоны восстановления.

Рабочие параметры и удельный расход

Типичная нагрузка установки Midrex мощностью 1,0 млн тонн в год в Комсигуа, Венесуэла, состоит на 80 % из железорудных окатышей и на 20 % из кусковой железной руды. Типичный анализ исходных материалов для этого завода приведен в Таблице 2, а типичный анализ продукта приведен в Таблице 3.

| Вкладка 2 Типовой анализ кормовых материалов | ||||

| Серийный номер | Компонент | Единица | Железнорудные окатыши | Куски железной руды |

| 1 | Общее Fe | % | <тд 66">65-6865,2 | |

| 2 | SiO2 (макс.) | % | 3 | <тд 62">3|

| 3 | Al2O3 (макс.) | % | 3 | <тд 62">3|

| 4 | Al2O3 + SiO2 (макс.) | % | 5 | 5 |

| 5 | CaO + MgO | % | 0,35 | 0,01 |

| 7 | Сера | % | 0,005 | 0,012 |

| 8 | Фосфор | % | 0,05 | 0,1 |

| 9 | Письмо о намерениях | % | <тд 66"> <тд 62">3||

| 10 | Номинальный размер | <тд 57">мм <тд 66">6-18 <тд 62">10-35|||

| 11 | Минус 6 мм | % | 3 | 5 |

| 12 | Сила стакана | <тд 57"> <тд 66"> <тд 62">|||

| + 6,73 мм макс | % | <тд 66">95 <тд 62">90|||

| – 0,595 мм мин | % | 4 | <тд 62">7||

| 13 | Прочность на сжатие мин | кг | 250 | <тд 62">|

| Вкладка 3 Типовой анализ DRI | |||||

| Серийный № | Элементы | Единица | ГБИ | CDRI | HDRI |

| 1 | Fe Metallic | % | <тд 93">83 – 90 <тд 82">83 – 90 <тд 89">83 – 90|||

| 2 | Всего железа | % | <тд 93">89 -94 <тд 82">89 – 94 <тд 89">89 – 94|||

| 3 | Металлизация | % | <тд 93">92 – 96 <тд 82">92-96 <тд 89">92-96|||

| 4 | P | % | 0,005 – 0,09 | <тд 82">0,005 – 0,090,005 – 0,09 | |

| 5 | S | % | <тд 93">0,001-0,03 <тд 82">0,001-0,03 <тд 89">0,001-0,03|||

| 6 | С | % | 1,5 – 4,0 | <тд 82">1,5 – 4,0 <тд 89">1,5 – 4,0||

| 7 | Al2O3 + SiO2 | % | <тд 93">2,8 – 6,0 <тд 82">2,8 – 6,0 <тд 89">2,8 – 6,0|||

| 8 | Объемная плотность | т/мл | <тд 93">2,4 – 2,8 <тд 82">1,6 -1,9 <тд 89">1,6 – 1,9|||

| 9 | Кажущаяся плотность | г/куб.см | 5.0 – 5.5 | <тд 82">3,4 – 3,6 <тд 89">3,4 -3,6||

| 10 | Температура продукта | Градусов C | 100 | <тд 82">50 <тд 89">600 – 700||

| 11 | Стандартный размер | мм | 30 x 50 x 110 | <тд 82">4-20 <тд 89">4-20||

Типичные рабочие параметры процесса Midrex приведены на вкладке 4

| Вкладка 4 Типичные рабочие параметры | |||

| Серийный номер | Компонент | Единица | Значение |

| 1 | Соотношение окатышей и руды | Коэффициент | 80:20 |

| 2 | Удельная производительность | тонн/час | <тд 112">150|

| 3 | Расход технологического газа | N м3/час | 165 000 |

| 4 | Технологический газ CO2 | % | 20.0-21.0 |

| 5 | Температура камеры риформинга | градусы Цельсия | 1130 |

| 6 | Температура газа риформинга | градусы Цельсия | <тд 112">930|

| 7 | Газ риформинга CH4 | % | 1.1 |

| 8 | Реформированный газ CO2 | % | 2.8 |

| 9 | Суетливая температура газа | градусы Цельсия | <тд 112">830-850|

| 10 | Суета газовая CH4 | % | <тд 112">3,5-4,0|

| 11 | Давление в зоне редуцирования | кг/кв см | <тд 112">0,85-0,95|

| 12 | Потребление природного газа | Г кал/т DRI | 2.4 |

| 13 | Потребляемая мощность | кВтч/т DRI | <тд 112">95|

| 14 | Потребление кислорода | N м3/т DRI | <тд 112">15|

| 15 | Расход воды | N м3/т DRI | <тд 112">1,2 – 1,5|

Типовой состав и температура газа на входе и выходе из установки риформинга приведены на вкладке 5.

| Вкладка 5 Параметры газа на входе и выходе из установки риформинга | ||||

| Серийный № | Компонент | Единица | Вход | Выход |

| 1 | H2 | % | 35 | <тд 62">55|

| 2 | СО | % | 19 | <тд 62">35|

| 3 | CO2 | % | 15 | 2 |

| 4 | H2O | % | 13 | 6 |

| 5 | CH4 | % | 17 | <тд 62">1|

| 6 | N2 | % | 1 | <тд 62">1|

| 7 | Температура | Градусов C | 580 | <тд 62">980|

Типичные параметры контроля окружающей среды находятся на вкладке 6.

| Вкладка 6 Параметры управления средой | |||||

| Выбросы в атмосферу | Единица | Твердые частицы | SO2 | NOx | CO2 |

| Загрузочный бункер | кг/т DRI | <тд 102"><0,001Трассировка | <тд 54"><0,004 <тд 41">–|||

| Стек риформинга | кг/т DRI | <тд 102"><0,040,025 | <тд 54"><0,50 <тд 41"><500|||

| Система сбора пыли (типовая для одного агрегата) | кг/т DRI | 0,015 | Трассировка | <тд 54"><0,006 <тд 41">–||

| Сбросы воды | Взвесь | Поток | <тд 54"> <тд 41">|||

| Продувка установки | кг,куб.м/т DRI | 0,01 | 0,2 | <тд 54"> <тд 41">||

| Уровень шума | <тд 96"> <тд 102"> <тд 48"> <тд 54"> <тд 41">|||||

| Внутри области вентилятора | децибел | <тд 102">95-105 <тд 48"> <тд 54"> <тд 41">||||

| Другие области | децибел | <тд 102">80-90 <тд 48"> <тд 54"> <тд 41">||||

Производственный процесс

- Процесс спекания железной руды

- Процесс Finex для производства жидкого чугуна

- ITmk 3 Процесс изготовления железных самородков

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Варианты выгрузки железа прямого восстановления и его горячая транспортировка

- Процесс CONARC для производства стали

- Обогащение железных руд

- Процесс прокатки стали

- Понимание процесса плавки железной руды