Процессы агломерации железных руд и их историческое развитие

Процессы агломерации железной руды и их историческое развитие

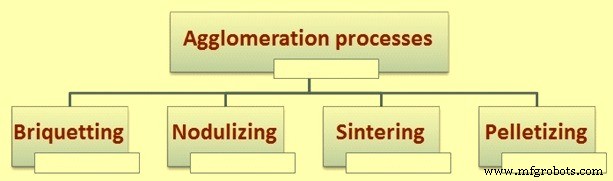

Существует четыре типа процессов агломерации, которые были разработаны (рис. 1). Это (i) брикетирование, (ii) гранулирование, (iii) спекание и (iv) гранулирование.

Рис. 1. Процессы агломерации

Брикетирование - самый простой и самый ранний применяемый процесс. Мелкозернистые железные руды прессуют в подушкообразные брикеты с добавлением небольшого количества воды или какого-либо другого вяжущего под высоким механическим сжимающим давлением. В процессе гранулирования мелочь или концентрат вместе с углеродистым материалом пропускают через наклонную вращающуюся печь, нагреваемую газом или нефтью. Температура внутри печи достаточна для размягчения, но недостаточно высока для плавления руды. Конкреции сильно различаются по составу, слишком плотны, зашлакованы, не обладают необходимой пористостью, и поэтому этот процесс не мог найти большой пользы. Брикетирование и гранулирование представляют собой процессы холодного связывания и в основном используются для переработки извлеченных отходов железной руды на сталелитейном заводе. Агломерация и окомкование - это процессы, имеющие большое значение для производства чугуна.

В 2014 году, по данным World Steel Association, производство доменного чугуна и железа прямого восстановления составило 1183 млн тонн и 73 млн тонн соответственно. Большая часть этого производства приходится на железную руду в виде агломерата и окатышей. В то время как предпочтительным сырьем для доменного чугуна является агломерат и/или окатыши, сырьем для железа прямого восстановления являются только окатыши. Хотя точные данные о производстве агломерата и окатышей не составляются, мировое производство агломерата и окатышей можно с уверенностью оценить более чем в 1300 млн тонн в год, что обеспечивает производство чугуна на уровне 1 256 млн тонн.

Исторически сложилось так, что исходным сырьем для доменных печей всего мира были кусковые руды природного происхождения. При добыче железных руд добывались большие объемы. Эти мелочи, так как их нельзя было использовать в доменной печи, сбрасывались. Истощение месторождений более качественных кусковых руд вынудило разработать агломерацию образовавшейся мелочи с целью использования ее в доменной печи. Истощение месторождений более качественных кусковых руд также вынуждало вести разведку бедных руд, требующих тонкого измельчения для обогащения. Эти микрочастицы высококачественных концентратов необходимо было агломерировать для использования в доменной печи, что привело к развитию процесса окомкования. Эти агломераты, в свою очередь, резко улучшили производительность доменной печи и привели к существенному изменению шихты доменной печи.

История спекания железной руды

В середине девятнадцатого века при добыче меди в Англии строили небольшой агломерационный котел. Происхождение процесса агломерации восходит к 1887 г., когда Ф. Хаберлейн и Т. Хантингтон из Англии изобрели процесс агломерации для агломерации сульфидных руд. В этом процессе спекание осуществлялось с обдувом слоя для спекания воздухом снизу вверх. Этот процесс был также известен как процесс спекания с восходящим потоком. Процесс был запатентован 11 апреля 1905 г. (патент № 786814). Используемые методы спекания показаны на рис. 2.

Рис. 2. Метод спекания в ванне

В 1902 г. В. Джоб изобрел агломерацию колчеданного шлака и пылевидных железных руд с добавлением угля и продувкой слоя воздухом снизу вверх (патент Германии № 137438). В 1905 г. Э. Дж. Савельсберг разработал процесс агломерации железной руды с аглошихтой, содержащей уголь и коксовую мелочь (патент Германии № 210742). В 1906 году А. С. Дуайт и Р. Ллойд из США изобрели агломашину ленточного типа для вакуумного спекания. В 1909 году фон Шлиппенбх изобрел машину для спекания роторного типа (немецкий патент № 226033). В 1913 г. В. Барт сконструировал аглоленту для работы с обдувом воздухом снизу вверх (патент Германии 276424). В 1914 году JE Greenawalt получил патент (патент США № 1103196) на прямоугольные опрокидывающиеся чаши для вакуумного спекания. Агломашина круглого типа была изобретена в 1930 году В.А.Сахарновым.

Процесс Хантингтона и Хаберлейна был лучшим методом спекания до получения патента Дуайта Ллойда № 882517 от 17 марта 1908 года. Этот процесс позволял производить некоторое количество спеченного материала, но масса продукта была неудовлетворительной по составу и дорогостоящей в обращении. Его производили в больших котлах, в которых тонны руды, смешанной с известью, сжигались под действием тяги, проталкиваемой вверх через материал. В этих условиях невозможно получить однородный продукт. Нижняя часть шихты под давлением веса наложенного материала превратилась в непористый шлак, а в верхней части шихты большое количество мелких частиц осталось неспекшимся из-за перемешивания руды. частицы, вызванные восходящими стремительными потоками воздуха. Неспекшийся материал требовал повторной обработки, а большие массы непористого, тщательно расплавленного материала нельзя было использовать в доменной печи до дробления, что требовало больших затрат, да и то было неудовлетворительным из-за их физической и химической структуры.

Неуклюжий процесс обжига в горшочке Хантингтона и Хаберлейна не выдерживает сравнения с процессом, раскрытым в патенте Дуайта Ллойда № 882 517. Процесс, описанный в этом патенте, устраняет различные степени давления в массе и поддерживает частицы руды в состоянии покоя. во время горения. Средства, с помощью которых это было достигнуто, были простыми, но эффективными. Давления по всей массе удалось избежать за счет обработки руды тонким слоем. Покой частиц во время горения достигался либо применением нисходящей тяги с воспламенением на верхней поверхности, и в этом случае перемешивание частиц сдерживалось сосудом, в котором они находились, и давлением нисходящей тяги, либо, если использовалась восходящая тяга, с помощью экрана для поддержания покоя частиц у верхней поверхности. По пористости, рыхлости и химической структуре спеченный продукт Дуайта Ллойда идеально подходил для обработки в доменной печи, а их процесс превосходил любой предшествующий способ подготовки мелкозернистой руды для обработки в доменной печи.

Первая действующая машина по этому методу была разработана Артуром Смитом Дуайтом (1864 – 1946) и Ричардом Льюисом Ллойдом в июне 1906 года на построенном медном руднике в Кананеа, Мексика, и в 1907 году получен соответствующий патент. В 1908 году Дуайт Ллойд установил агломерационный аппарат на заводе компании Ohio Colorado Smelting Company в Салиде, штат Колорадо. Этот аппарат представлял собой машину непрерывного действия, в которой слой руды постоянно перемещался под воспламенителем и по камерам секций, что обеспечивало нисходящую тягу в процессе агломерации. Спеченный продукт автоматически выгружался машиной после воспламенения материала, его перемещения через камеру всасывания и спекания.

До 1910 года Дж. Э. Гринуолт, металлург с большим стажем, занимался изучением процессов десульфурации сульфидных руд. В ходе своей работы он обнаружил, что использование пористого горна, на котором руда обжигалась при нисходящей тяге воздуха, приводило к эффективной десульфурации, и что нисходящая тяга могла использоваться для сохранения ценных летучих элементов в продуктах. сгорания, обычно уносимого через дымовую трубу. Он заметил агломерационное действие этого процесса на обрабатываемую руду, но производство агломерата не входило в его задачи, а при разработке процессов обжига его усилия заключались в предотвращении агломерации, препятствовавшей полной десульфурации. С этой целью в своих двух проектах патентов №№ 839 064 и 839 065 (18 декабря 1906 г.) он нанял чернь.

Гринуолт разработал аппарат периодического спекания на основе нисходящей тяги, который был установлен в Modern Smelting Refining Company в Денвере, штат Колорадо, примерно в 1909 году. Гринуолт открыл процесс Гринуолта на несколько месяцев раньше, чем процесс Дуайта Ллойда. Особенности процесса заключались в очень малой утечке воздуха, а дно котла было сделано из решетки или перфорированного стального листа. Питательно-запальная печь была подвижной, агломерат нормально сбрасывался за счет вращения котелка над бункером. Эта машина состояла из поддона, установленного на цапфах, в котором агломерировался материал, при этом нисходящий поток поддерживался всасывающей камерой в поддоне под слоем, на котором агломерировалась руда. Спеченный продукт высыпали, поворачивая лоток на цапфах, когда он перезаряжался, и процесс повторялся. Этот процесс был установлен для спекания колошниковой пыли. Это была первая коммерческая аглофабрика процесса Гринавальт. Гринуолт запатентовал этот процесс, и с 1910 г. его аппарат широко использовался при обработке сульфидных руд, а с 1912 г. - при обработке железистых руд.

Процесс спекания Дуайта Ллойда с нижней тягой стал популярным, и большая часть агломерата, производимого в наши дни, производится с помощью этого процесса. Два изобретателя, основавшие в 1907 году «Металлургическую компанию Дуайта и Ллойда» в Нью-Йорке, не только сами построили большое количество таких заводов, но и лицензировали технологический процесс, среди прочего, у завода-изготовителя Лурги. Первая машина для спекания железной руды по методу Дуайта-Ллойда была построена в 1910 году в США. Первая аглофабрика Dwight-Lloyd в Германии была построена в 1917 году.

Хотя с тех пор было внесено большое количество усовершенствований в механическую конструкцию машин и в процесс спекания железной руды, основной принцип процесса остается прежним.

История гранулирования

Гранулирование отличается от спекания тем, что образуются сырые необожженные гранулы или шарики, которые затем затвердевают при нагревании. Во время разработки процесса агломерации первоначальные попытки были направлены на дальнейшее совершенствование процесса использования мелкодисперсных руд. Это привело к разработке процесса, который был альтернативой спеканию. Этот процесс получил название процесса гранулирования. В Швеции и Германии использование больших количеств мелочи в аглошихте привело к ограничению производительности и, таким образом, привело к первой фазе развития процесса окомкования. Первый патент на гранулирование был выдан А. Г. Андерссону из Швеции в 1912 г. (патент № 35124) и в 1913 г. К. А. Бракельсбергу в Германии. Пилотный завод по производству окатышей производительностью 120 тонн в сутки был построен в 1926 году для Krupp на сталелитейном заводе в Райнхаузене. Этот завод был демонтирован в 1937 году, чтобы освободить место для большой аглофабрики.

Второй этап развития процесса гранулирования проходил в США. Главным рассадником этой техники и источником успешного современного развития является Горно-экспериментальная станция Университета Миннесоты, США. В течение 1940-х годов исследователи этой станции под руководством доктора Э. У. Дэвиса и его сотрудников изучали проблемы утилизации бедных железных руд Миннесоты. Особое внимание было уделено железистым породам, примыкающим к основным рудным телам хребта Месаби. Эти бедные руды (от 25 % до 30 % Fe) исключительно твердые и абразивные и известны в местном масштабе как «такониты». Эти руды являются исходным материалом, из которого путем естественного выщелачивания и окисления были получены высококачественные гематиты Месаби. Извлекаемый минерал железа представляет собой мелкодисперсный магнетит, и руда должна быть измельчена примерно до 80 % размера - 325 меш для выделения, концентрат содержит около 65 % железа и 8 % кремнезема.

К 1945 году исследования и разработки на станции достигли значительного прогресса. Здесь не только был разработан многообещающий метод концентрирования, но и были исследованы новые способы использования получаемого очень тонкого концентрата. Влажный концентрат скатывался во вращающемся барабане, а затем затвердевал подходящей термической обработкой в шахтной печи. Твердые окатыши (диаметром от 15 до 25 мм) считались подходящим сырьем для доменной печи, и последующие испытания в небольшой экспериментальной доменной печи были обнадеживающими. Эти результаты привлекли внимание мировых производителей железа и вдохновили на особенно энергичную и успешную работу в Швеции. В США металлургические и горнорудные компании увидели в этом методе средство продлить богатые, но истощающиеся рудные ресурсы Миннесоты и Мичигана, сделав доступными до сих пор непригодные материалы. Для изучения этих возможностей были созданы новые компании, и исследования были активизированы. К 1949 году в США и Швеции было общепринято, что лучший способ приготовления шариков из концентрата – во вращающемся барабане, но мнения по поводу метода термообработки разделились.

Было важно, чтобы используемое устройство, независимо от его формы, (i) обеспечивало точный контроль температуры, (ii) требовало минимального количества топлива, т. е. рекуперировало физическое тепло, (iii) имело достаточно безотказную и надежную работу и (iv) иметь адекватную единицу продукции.

Сначала вертикальные шахтные печи применялись исключительно в опытно-промышленных исследованиях, влажные шарики концентрата подавались сверху и двигались вниз против восходящего потока горячих газов, которые сначала сушили их, а затем повышали их температуру до области закалки. Затвердевшие окатыши извлекали из нижней части печи.

Работа Дэвиса завершилась в 1943 году, когда экспериментальные окатыши были обожжены в шахтной печи. После Второй мировой войны, в 1947 году, аналогичная экспериментальная установка была построена в Швеции. В 1950-х годах стало очевидно, что окомкование является экономически целесообразным методом агломерации мелкозернистого концентрата. В Швеции запущен первый завод по производству окатышей, где окатыши обжигались в шахтных печах производительностью от 10 до 60 тонн в сутки.

Хотя этот процесс по своей сути прост и поэтому привлекателен, на практике он показал некоторые неудобные особенности. Среди трудностей, которые были наиболее острыми в начале 1950-х годов, были (i) трудности с обеспечением равномерного распределения газа, (ii) трудности с обеспечением равномерного спуска массы, равномерной обработки окатышей и беспроблемной выгрузки продукта, (iii) трудности с обеспечение высокой производительности одной установки и (iv) неопределенность в отношении «увеличения масштаба» и наиболее подходящей формы печи.

Эти проблемы заставили Резервную горнодобывающую компанию США искать другой путь вперед. Новое направление развития берет свое начало в «печном процессе Леполя», используемом в цементной промышленности. Этот процесс, разработанный в Европе, состоит из устройства для окомкования, питающего движущуюся решетку, на которой шарики высушиваются и частично затвердевают. Колосник выходит во вращающуюся печь, где завершается процесс сжигания, горячие газы из печи направляются обратно в решетку, где они выполняют только что упомянутые функции сушки и закалки.

Митчелл сообщил, что д-р Леллеп из компании Allis-Chalmers предположил, что окатывающий барабан и решетку вполне можно использовать для производства обожженных окатышей из мелких концентратов магнетита. Если бы такое устройство можно было спроектировать для сушки и сжигания окатышей, а также для рекуперации физического тепла продукта, оно вполне могло бы относительно дешево решить проблемы агломерации тонкого магнетита.

Исследования были продолжены в лабораториях Allis-Chalmers с обнадеживающими результатами, и в 1954 году Резервная горнодобывающая компания ввела в эксплуатацию экспериментальную машину производительностью 1000 тонн в день, основанную на этих принципах, но механически спроектированную на линиях агломерационных машин компанией Arthur G. McKee. Гранулы сушили, продувая слой горячим воздухом вверх, а затем закаливали, пропуская вниз горячие газы из специальных печей. Были приняты меры для охлаждения этих окатышей на ручье, а извлеченный горячий воздух использовался для сушки влажных окатышей на стороне подачи, что позволило снизить расход топлива. Был получен полезный опыт эксплуатации, и после нескольких месяцев испытаний руководство заповедника разместило заказы (апрель 1954 г.) на проектирование шести больших машин для установки в Сильвер-Бей, на западном берегу Верхнего озера.

Другие компании, однако, настаивали на разработке процесса вертикальной печи, опять же для магнетитовых концентратов, и их прогресс также оправдал возведение некоторых крупных установок:завод Erie Mining Company в Хойт-Лейкс, крупнейший в своем роде, был введен в эксплуатацию в 1957 г. и включает 24 вертикальные шахтные печи.

Поэтому в 1950-х годах как печи с вертикальным валом, так и машины с подвижной колосниковой решеткой разрабатывались и применялись для гранулирования мелких магнетитовых концентратов. Концентраты магнетита относительно легко гранулировать. Частицы имеют зернистую (а не пластинчатую) форму, с большой площадью поверхности и с поверхностью, незагрязненной флотационными агентами. При правильном обращении они окисляются во время обжига, давая полезное тепловыделение. Окисление также связано с ростом зерен и рекристаллизацией, которые способствуют развитию необходимой конечной прочности. Однако не все железосодержащие концентраты являются магнетитами. В штате Мичиган имеются крупные месторождения джеспилита, в которых железный минерал представляет собой мелкодисперсный зеркальный гематит. Эти руды были названы мичиганским аналогом таконитов из Миннесоты, но железный минерал можно извлекать методами флотации и гравитации, а не магнитным обогащением.

Такие гематитовые концентраты представляют особые проблемы, и их эксплуатация была главной заботой Cleveland Cliffs Iron Company. В 1956 году они начали работу в Eagle Mills (Мичиган) с колосниковой машиной, но с тех пор были построены два очень успешных более крупных завода, использующих систему колосниковой печи, что фактически представляет собой процесс Леполя в целом, применяемый непосредственно к проблема железной руды. Система была разработана Allis-Chalmers, а сами установки были спроектированы и построены компанией McKee. В целом можно сказать, что процесс Леполя (сушка и предварительный нагрев на колосниковой решетке и закалка в печи) оказался очень успешным для гематитовых концентратов (которые не обладают преимуществом экзотермической теплоты окисления), в то время как для магнетитов «прямая обычные инструменты — решетка или вертикальные валы.

Окомкование железной руды — это метод шведского происхождения, запатентованный в 1912 г. А.Г. Андерссоном (Yamaguchi et al ., 2010). Этот процесс был разработан в США в 1940-х годах, а первая коммерческая установка была запущена в эксплуатацию в Бэббите, штат Миннесота, в 1952 году. Первая установка по производству железорудных окатышей колосниковой печи была создана в 1960 году на шахте Гумбольдт, штат Мичиган. Allis-Chalmers (предшественница Metso) с тех пор построила около 50 таких заводов. Однако очень немногие из старых заводов, построенных до 1975 года, все еще используются. Еще одним производителем колосниковых печей является компания Kobe Steel, которая построила свой первый завод в 1966 году на заводе Kobe Works в Надахаме и с тех пор построила более десяти заводов, большинство из которых все еще используются.

С 2000 года процесс печи с колосниковой печью, разработанный Shougang Group, быстро внедряется в Китае. Создание новых заводов по производству колосниковых печей в Китае стало очень заметным в последнее десятилетие с появлением новых производителей, таких как Jiangsu Hongda и Citic. С 2000 года наблюдается экспоненциальный рост, в основном за счет установок в Китае.

Производственный процесс

- Дизайн и разработка недорогого инспекционного робота

- Железо прямого восстановления и процессы его производства

- Процесс спекания железной руды

- Введение в железорудные окатыши и процессы окомкования

- FASTMET и FASTMELT Процессы производства чугуна

- Обогащение железных руд

- Добыча железных руд

- Свойства и состав чугуна

- Понимание процесса плавки железной руды

- Различные виды металлов и их классификация