Качество извести для производства стали в конвертере

Качество извести для производства стали в конвертере

Известь представляет собой белое кристаллическое твердое вещество с температурой плавления 2572°С. Это основной оксид, который используется для взаимодействия с кислыми оксидами (например, с кремнеземом). Это оксид кальция (CaO), получаемый при нагревании (кальцинировании) известняка (CaCO3) до температуры 900°C и выше (обычно 1100°C).

CaCO3(т) + тепло =CaO(т) + CO2(г)

Эта реакция обратима. Оксид кальция реагирует с углекислым газом с образованием карбоната кальция. Реакция движется вправо за счет вымывания углекислого газа из смеси по мере ее высвобождения.

Гашеная известь Ca(OH)2 образуется при взаимодействии извести с водой (гашение). Гашеная известь также известна как гашеная известь.

CaO + H2O =Ca(OH)2 + тепло

Известь является основным флюсом в производстве стали и играет важную роль в последовательности металлургических реакций, протекающих в конвертере. Сталь получают из чугуна путем окисления серы (S), фосфора (P), углерода (C), кремния (Si), марганца (Mn) и других примесей, чтобы они могли попасть в шлаковую или газовую фазы, отделяя таким образом от металлическая фаза. Известь в сталеплавильном производстве в основном используется для производства шлака для удаления этих вредных элементов в жидкой ванне и оптимизации качества жидкой стали.

Основной кислородный процесс окисляет примеси в кислородном конвертере, также известном как кислородная печь (BOF), где горячий металл вступает в контакт с кислородом. Окисленные примеси чугуна поглощаются шлаком, который образуется с помощью кальцинированной извести.

Металлургическая известь в пятидесятые годы состояла из смеси частиц всех размеров от очень крупных до очень мелких, с дополнительными компонентами, такими как диоксид кремния и сера, сконцентрированными в мелких частицах. Очевидно, что качество извести в то время было менее важным, потому что мартеновский процесс производства стали имел период плавки от 6 до 8 часов. С внедрением кислородного конвертера (КК) процесс выплавки стали ускорился с периодами продувки кислородом от 18 до 20 минут. Скорости реакций, протекающих в кислородном конвертере, очень высоки. Поскольку в конвертер за короткое время загружается большое количество кальцинированной извести, важен тщательный подбор качества извести, чтобы улучшить ее растворение в шлаке и справиться со скоростью реакций. Очень важно обращать внимание на химические и физические свойства извести.

Химические свойства извести

Большое значение придается содержанию СаО в извести, которое должно быть как можно выше, но ни в коем случае не ниже 90 %. Содержание диоксида углерода должно быть как можно меньше, что важно для теплового баланса и для спокойной продувки кислородом конвертера. CO2 зависит от степени прокаливания при производстве извести, а верхний предел для мягкообожженной извести конвертерного сорта обычно составляет 1,5 % CO2.

Содержание кремнезема (SiO2) в извести очень важно. SiO2 является кислотным оксидом и оказывает сильное коррозионное воздействие на основную магнезиально-угольную огнеупорную футеровку конвертера. Одной из основных целей добавления извести в конвертер является нейтрализация SiO2, образующегося при окислении Si, присутствующего в чугуне и ломе. Любое введение SiO2 через известь в конвертер контрпродуктивно. Следовательно, содержание SiO2 в извести должно быть как можно меньше. В идеале оно должно быть меньше 1,0 %.

Содержание оксида магния (MgO) в извести приобретает все большее значение. Отмечается благоприятное влияние извести, содержащей MgO, на срок службы огнеупорной футеровки конвертера. Некоторые металлургические извести, используемые в конвертерном процессе, имеют содержание MgO около 2 %.

Большое значение имеет содержание серы в извести, которое ограничивает десульфурацию в конвертере. В некоторых условиях содержание серы в извести может привести к увеличению ресульфурации стали. Содержание серы имеет большое значение для мягкой и маломарганцовистой стали. Более низкое содержание серы помогает контролировать содержание серы в стали. Содержание серы в извести зависит от вида топлива, используемого для обжига извести, качества известняка и условий обжига. Обычно содержание серы в кальцинированной извести не должно превышать 0,05 %. Типичный анализ извести показывает 0,025 % серы.

Правильно прокаленная известь способствует дефосфорации жидкой ванны в конвертере. Введение фосфора через известь в конвертер контрпродуктивно. Следовательно, содержание фосфора в извести должно быть как можно меньше. Обычно он должен быть меньше 0,03 %.

Физические свойства кальцинированной извести

Размер кальцинированной извести для конвертерного процесса производства стали очень важен. Обычно в конвертере используется известь размером от 8 мм до 40 мм, так как она способствует ее растворению в ванне конвертера и способствует образованию шлака. Если крупность извести менее 8 мм, то большая часть более мелкой фракции извести (менее 8 мм) уносится с отходящими газами конвертера и создает благоприятные условия для образования наростов в колпаке. Допустимый предел для более мелкой фракции извести, загружаемой в конвертер, обычно составляет около 5 %.

Вторым физическим свойством кальцинированной извести, оказывающим большое влияние на образование шлака в кислородном конвертере, является реакционная способность извести. Реакционная способность извести – это свойство извести, определяющее ее более быстрое растворение и более высокую реакционную способность по удалению вредных элементов из ванны конвертера. Поскольку определить реакционную способность извести в жидкой стали невозможно, ее обычно определяют в воде с использованием стандартизированной процедуры испытаний, чтобы можно было получить воспроизводимые результаты испытаний.

Кальцинированная известь приобретает свою реакционную способность из-за хорошей пористости, что приводит к большой удельной поверхности. Большая удельная поверхность благоприятно влияет на металлургические реакции.

Если известь подвергается чрезмерному кальцинированию во время ее производства в печи, поры закрываются, и происходит уменьшение удельной поверхности извести и, следовательно, потеря реакционной способности. Точно так же в случае недокальцинированной извести ядро извести не кальцинируется. Такая известь имеет остаточный углекислый газ (CO2) и, следовательно, имеет низкую реакционную способность. Недокальцинированная известь при обработке образует больше мелких частиц. Реакционная способность извести зависит от ее однородности, степени термического разложения и удельной поверхности.

Из-за высокой пористости кальцинированная известь очень гигроскопична. Поверхность комков извести впитывает влагу из воздуха и увлажняется. При обращении с известью гидратированная поверхность опадает в виде порошка и подвергает воздействию влаги свежую поверхность извести для гидратации. При поглощении влаги известь теряет свою реакционную способность. Гашеная известь не участвует в реакциях в конвертере, протекающих при высоких скоростях. Поэтому важно, чтобы кальцинированная известь была израсходована в конвертере в кратчайшие сроки после ее производства.

Обычный метод определения реакционной способности извести - титрование 4 н. соляной кислотой (HCl). В этом тесте берут 12,5 г образца извести размером от 1 мм до 3 мм и готовят насыщенный раствор из 100 мл воды при 60°С. К этому раствору добавляют две капли реагента метилового оранжевого. Затем к ней по каплям добавляют соляную кислоту с концентрацией 4N (моль) до полной ее нейтрализации. Конечная точка известна по изменению цвета с оранжевого на розовый. Затем объем HCl, использованный для нейтрализации, умножается на 4, и это значение обычно называют значением реакционной способности. Чем больше объем HCl, необходимый для нейтрализации, тем выше реакционная способность извести.

Физические характеристики хорошей кальцинированной извести

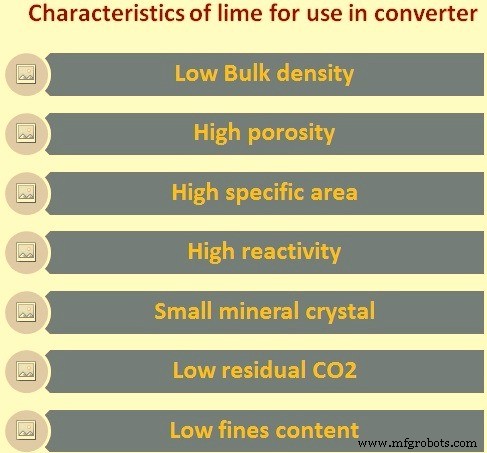

Ниже приведены основные физические характеристики извести (рис. 1), правильно обожженной в печи для обжига извести.

- Он имеет низкую объемную плотность, значение которой варьируется в диапазоне от 1,5 до 1,7 тонн/куб.м.

- Его пористость обычно высока и находится в диапазоне около 50 %.

- Его удельная площадь поверхности больше, чем площадь поверхности. Она находится в диапазоне от 1,5 кв. м/кг до 2,0 кв. м/кг.

- Его минеральные кристаллы маленькие.

- Его реактивность должна быть очень высокой. Обычно значение реактивности составляет более 300 мл 4N HCl.

- Его остаточное содержание CO2 низкое. Обычно это значение составляет менее 2 %.

- Небольшое содержание мелких частиц. Обычно она должна быть меньше 5 %.

Рис. 1. Характеристики извести для использования в конвертере

Известь и сталелитейный шлак

Известь имеет решающее значение для производства стали. Ближе к началу продувки добавляют кальцинированную известь и кальцинированный доломит, хотя иногда их добавляют постепенно в процессе плавки. CaO кальцинированной извести и CaO + MgO кальцинированного доломита реагируют с окисленными примесями и оксидом железа с образованием шлака. Таким образом, шлак состоит из сложных силикатов кальция и магния, алюмосиликатов, ферритов, фосфатов и т. д. Образование хорошего основного шлака необходимо для обеспечения качества стали. Уровни основности (CaO/SiO2) обычно находятся в диапазоне от 2,8 до 3,5.

Термин «основность шлака» представляет собой средство, с помощью которого определяется, насколько кислым или щелочным является шлак по отношению к основному огнеупору, используемому в конвертере. Если шлак более кислый, он разрушит кирпичи, если более щелочной, то защитит кирпичи. Основность шлака обычно определяется количеством добавляемой извести и прокаленного доломита. Меньшее значение отношения указывает на то, что шлак кислый, и по мере увеличения отношения шлак становится все более щелочным

Правильно обожженная известь с хорошей основностью способствует дефосфорации и десульфурации, а также облегчает процесс производства стали с меньшим выбросом. Распределение серы между ванной и шлаком лучше при правильно прокаленной извести, чем при перекальцинированной извести даже со шлаками той же основности. То же самое в меньшей степени относится к дефосфорации. Также в этом случае, особенно при низком содержании оксида железа в шлаке, содержание фосфора в стали снижается за счет использования должным образом обожженной извести.

При использовании правильно обожженной извести можно уменьшить количество добавляемой извести в конвертер и, таким образом, лучше контролировать шлак и температуру в конвертере. Это также помогает увеличить выход жидкой стали в конвертере.

Производственный процесс

- Вольфрам-молибденовый железный сплав для сталеплавильного производства

- Повышение качества в производстве:облегчение для менеджера по операциям

- Plex запускает новую систему управления качеством для производителей

- Что искать в партнере по производству уретана

- 5 самых качественных промышленных брендов, на которые стоит обратить внимание

- Solukon запускает цифровой инструмент для управления качеством

- Металлы для многокомпонентного мелкосерийного производства

- Качественные пуансоны и матрицы для изготовления инструментов

- 7 факторов, которые следует учитывать при проектировании печатной платы хорошего качества

- Надежное оборудование для производства качественной итальянской пасты