Понимание работы пеллет и завода по производству пеллет

Общие сведения о пеллетах и их работе

Окомкование — это процесс агломерации, при котором очень мелкозернистая железная руда превращается в шарики определенного диапазона диаметров (обычно от 8 мм до 20 мм, также известные как окатыши). Эти окатыши подходят для доменной печи и процессов прямого восстановления. Окомкование отличается от агломерации тем, что образуются зеленые необожженные гранулы или шарики, которые затем затвердевают при нагревании.

Железорудные окатыши могут быть изготовлены из обогащенной или добытой мелочи железной руды. Бедные железные руды обычно улучшаются до более высокого содержания железной руды путем обогащения. В ходе этого процесса образуется фильтровальная корка железной руды, которую необходимо окомковать, чтобы ее можно было использовать в процессе производства чугуна. Также при переработке высококачественных железных руд, не требующих обогащения, образующаяся мелочь может быть окомкована и использована вместо утилизации.

Заводы по производству окатышей могут быть расположены на шахтах, вблизи портов или могут быть присоединены к сталелитейным заводам. Оснащенные передовыми экологическими технологиями, они практически не загрязняют окружающую среду и не производят твердых или жидких остатков.

История гранулирования

История пеллет началась в 1912 году, когда швед А. Г. Андерссон изобрел метод гранулирования. Однако коммерческое использование пеллет началось в США после мировой войны. В США были проведены различные исследования с целью разработки обширных запасов таконита (железной руды с низким содержанием) в районе Великих озер. Процесс обогащения таконитовой руды включал измельчение руды для удаления пустой породы и повышение качества железной руды (т. е. процесс обогащения руды). Полученная руда с высоким содержанием золота имеет форму мелких частиц размером до 0,1 мм и менее, которые не подходят для агломерации. Эта проблема привела к разработке процесса гранулирования.

В 1943 году доктор Дэвис, профессор Миннесотского университета, экспериментальная станция шахт, и его сотрудники изобрели метод переработки таконита, содержащего низкосортную железную руду. Их изобретение показало, что можно скатывать или гранулировать мелкий магнетитовый концентрат в окомковывающем барабане и что, если шары обжигаются при достаточно высокой температуре (обычно ниже точки начального плавления), твердые затвердевшие гранулы хорошо подходят для использования во взрывных работах. печь, можно сделать. Следовательно, несмотря на несомненные преимущества агломерата в производительности доменной печи (ДП), повышенный интерес к процессу окомкования возник из-за выдающихся характеристик, достигнутых сталелитейными заводами при длительных операциях с окатышами в качестве основного железосодержащего материала в шихте доменной печи.

Ожидается, что заводы по производству окатышей будут играть важную роль в эпоху, когда глобальные запасы высококачественной кусковой руды сокращаются. Заводы способствуют обогащению низкосортной железной руды в улучшенные окатыши, которые в ближайшие годы будут все чаще использоваться в доменных печах и печах прямого восстановления.

Железнорудные окатыши

Железорудные окатыши могут быть кислыми или основными. Кислотные окатыши также называются окатышами марки DRI (железо прямого восстановления), в то время как основные окатыши также известны как окатыш BF или офлюсованные окатыши.

- Пеллеты марки DRI – основность этих гранул обычно меньше 0,1. Прочность обожженных окатышей в определенной степени обусловлена гематитовыми мостиками поликристаллической структуры. Эти гранулы обычно имеют большой объем открытых пор. Восстановительный газ быстро проникает через эти поры в сердцевину окатыша и одновременно воздействует на структуру во многих местах. Это приводит к раннему структурному изменению, которое начинается при низких температурах по всему объему гранул.

- Пеллеты марки BF – основность этих пеллет превышает 0,1 и может варьироваться. Основность обычных базовых окатышей колеблется от 0,1 до 0,6 и имеет низкое процентное содержание СаО. При обжиге этих окатышей образуется стекловидная шлаковая фаза, состоящая из SiO2, CaO и Fe2O3 в разном процентном соотношении. Из-за повышенного добавления флюса происходит образование некоторого количества шлака, и благодаря этому в определенной степени происходит связывание шлака с кристаллами железной руды. Гранулы с высокой основностью имеют уровень основности более 0,6. Эти гранулы содержат более высокий уровень CaO. Эти окатыши имеют не только стеклообразную фазу, состоящую в основном из SiO2, CaO и Fe2O3, но и ферриты кальция (CaO.Fe2O3). При обжиге этих окатышей наличие CaO значительно способствует росту кристаллов гематита. Эти пеллеты обычно имеют высокую механическую прочность после обжига. Офлюсованные окатыши обладают хорошей прочностью, улучшенной способностью к восстановлению, набуханию и размягчению при плавлении. Благодаря этим свойствам эти окатыши лучше работают в доменной печи.

Качество окатышей зависит от природы руды или концентрата, связанной пустой породы, типа и количества добавленных флюсов. Эти факторы, в свою очередь, приводят к изменению физико-химических свойств сосуществующих фаз и их распределения в процессе отверждения гранул. Таким образом, свойства окатышей во многом определяются формой и степенью связи между частицами руды и устойчивостью этих связующих фаз при восстановлении оксидов железа. Поскольку формирование фаз и микроструктуры при отверждении зависит от типа и количества добавляемых флюсов, существует влияние флюсов по соотношению CaO/SiO2 и содержанию MgO на качество окатышей.

Минералогически окатыши состоят в основном из гематита (исходного сохранившегося) частиц железной руды, кристаллического кремнезема (кварца, кристобалита и тридимита) и форстерита (Mg2SiO4). Принципиальное изменение минералогического состава окатышей заключается в доле фаз пустой породы, присутствующих в продукте. Они будут варьироваться в зависимости от исходного материала пеллет, а также от типа и количества любых добавок к корму, таких как известняк, доломит, оливин, бентонит и т. д.

Прочность железорудных окатышей важна для минимизации разложения за счет поломки и истирания во время погрузочно-разгрузочных работ и транспортировки, а также в доменной печи. Считается, что прочная связь в окатышах обусловлена ростом зерен в результате сопутствующего окисления магнетита до гематита или перекристаллизации гематита. Хотя шлаковая связь может способствовать более быстрому отверждению при несколько более низких температурах обжига, обычно снижается прочность окатышей, особенно устойчивость к тепловому удару. Прочность окатышей чаще всего определяют испытаниями на сжатие и ударную вязкость. Прочность на сжатие отдельных окатышей зависит от минералогического состава и физических свойств концентрата, используемых добавок, метода комкования, размера окатышей, метода и температуры обжига, а также процедуры испытаний. Прочность на сжатие коммерчески приемлемых гранул обычно находится в диапазоне от 200 до 350 кг для гранул размером от 9 мм до 18 мм. При испытании в барабанном барабане 11,4 кг гранул диаметром 6 мм подвергают 200-кратному вращению при 25 об/мин в барабанном барабанном барабане (ASTM E279-65T), а затем просеивают. Удовлетворительные коммерческие окатыши должны содержать не более 5 % частиц размером минус 0,6 мм (минус 28 меш) и не более 94 % частиц размером плюс 6 мм после испытаний в барабане. Минимум разбитых гранул размером от 6 мм до 0,6 мм также желателен. Другими важными свойствами окатышей, предназначенных для подачи в доменную печь, являются восстанавливаемость, пористость и насыпная плотность. Для некоторых концентратов они могут варьироваться в определенных пределах.

Процесс гранулирования

Завод по производству окатышей обычно состоит из четырех технологических этапов, а именно (i) получение сырья, (ii) предварительная обработка, (iii) комкование и (iv) затвердевание и охлаждение. Эти этапы процесса описаны ниже.

Поступление сырья

Расположение завода по производству окатышей влияет на способ получения сырья, такого как железная руда, добавки и вяжущие вещества. Многие заводы по производству окатышей расположены вблизи железорудных рудников. Это связано с тем, что эти заводы установлены для окомкования железной руды, которая обогащается на этих рудниках. Такие заводы получают железную руду по железной дороге и/или по пульпопроводу. Многие другие заводы по производству окатышей установлены вдали от шахт по добыче железной руды. Эти заводы независимы от железорудных рудников. Железная руда на эти заводы поступает в основном по железной дороге. некоторые заводы могут получать пульпу по магистральному трубопроводу. На заводах по производству окатышей, расположенных в порту и зависящих от импортируемой железной руды, метод приема включает транспортировку руды на специальном судне, разгрузку руды на причале и складирование ее на складе. Железная руда обычно поставляется для таких заводов навалом для максимальной экономии.

Процесс предварительной обработки

В процессе предварительной обработки железная руда измельчается до мелких фракций, имеющих размер, необходимый для последующего процесса комкования. Предварительная обработка включает концентрирование, обезвоживание, измельчение, сушку и предварительное увлажнение. Как правило, низкокачественные железные руды измельчают до мелочи для повышения качества руды, удаления пустой породы, содержащей серу и фосфор, и для контроля размера зерен. В случае магнетитовых руд магнитные сепараторы используются для обогащения и удаления пустой породы. С другой стороны, с гематитовыми рудами эти операции выполняются с помощью гравитационного обогащения, флотации и/или высокоинтенсивных магнитных сепараторов мокрого типа. Методы измельчения можно примерно разделить на следующие три аспекта.

- Сухой или мокрый помол.

- Измельчение в замкнутом цикле или измельчение в открытом цикле

- Измельчение в одну или несколько стадий.

Эти методы применяются в комплексе в зависимости от видов и характеристик железных руд и соотношения смешивания, а также с учетом экономических факторов. Для систем мокрого помола требуются блоки обезвоживания с загустителем и фильтром, а для систем сухого помола требуются блоки предварительного смачивания. Предварительное смачивание обычно связано с сухим измельчением. Предварительное смачивание включает добавление достаточного количества воды в однородную массу сухого измельченного материала для подготовки предварительно смоченного материала, пригодного для комкования. Это процесс корректировки характеристик материала, которые существенно влияют на качество пеллет. Иногда химический состав гранул продукта также корректируется в этом процессе для получения высококачественных гранул.

Связующие вещества, такие как бентонит, глина, гашеная известь или органическое связующее, обычно используются для повышения прочности зеленых шаров во влажном состоянии до более приемлемого для обработки уровня. Расход бентонита из расчета 6,3–10 кг на тонну сырья является значительным элементом затрат и увеличивает содержание кремнезема в конечном продукте.

Добавление извести и/или доломита в руду корректирует химический состав окатышей.

Были предприняты значительные усилия для сокращения использования бентонита и разработки более дешевых заменителей. На способность к комкованию и прочность зеленых шариков влияют добавки, а также содержание влаги и гранулометрический состав концентратов. Оптимальное содержание влаги для хорошего комкования обычно находится в диапазоне от 9 % до 12 %. Оказывается, что характеристики комкования относительно не зависят от химического состава концентрата, но сильно зависят от его физических свойств. Например, зеркальные гематиты труднее скатать, чем магнетитовые концентраты, из-за пластинчатой структуры зеркальных частиц гематита. В любом случае удовлетворительное образование гранул обычно достигается путем измельчения примерно до 80-90% минус 43 микрометра (минус 325 меш). Как правило, любой материал, предназначенный для гранулирования, должен содержать не менее 70 % минус 43 микрометра (минус 325 меш) и иметь удельную поверхность (по Блейну) более 1200 кв. см/грамм для обеспечения надлежащих характеристик комкования.

Процесс объединения

В этом процессе оборудование для окатывания формирует сырые шарики из предварительно смоченного материала, подготовленного в предыдущем процессе. Шариковый барабан и дисковый гранулятор являются наиболее широко используемыми устройствами для формирования сырых шариков. Оба устройства используют центробежную силу для формирования сфероидов из мелких материалов.

Зеленые шарики, производимые барабаном, неодинаковы по диаметру. Значительная часть выделений (около 70 %) меньше заданного размера и после просеивания обычно возвращается в барабан. Трудно приспособить работу барабана к разным состояниям сырья. Однако работа стабильна при одинаковых условиях сырья (химический состав, размер частиц, влажность и т. д.).

По сравнению с шаровым барабаном дисковый гранулятор имеет преимущества меньшего веса и больше возможностей для регулировки. Его собственная конструкция усредняет эффект мгновенных колебаний подачи, в то время как барабан не может. Дисковый гранулятор самостоятельно классифицирует зеленые шарики, уменьшая количество возвращаемых гранул. Классифицирующее действие диска способствует выходу шариков более однородного размера, что упрощает просеивание продукта. Работу дискового гранулятора можно легко отрегулировать в зависимости от состояния сырья, изменяя скорость вращения, угол наклона и глубину диска. Однако емкость дисков невелика, и обычно диски требуют более тщательного контроля, чем барабаны.

Наилучший контроль размера шариков достигается, когда шарообразующее устройство находится в замкнутом контуре с сеткой для удаления и повторного использования материала меньшего размера. Важны как прочность на падение, так и прочность на сжатие сырых гранул.

Процесс уплотнения

Обжиг окатышей устанавливает связывание частиц гематита при повышенной температуре от 1250°С до 1350°С в окислительном состоянии. Шлак с низкой температурой плавления может образовываться в окатышах на этом этапе обжига, если сырье содержит офлюсованную жильную породу или если к нему добавлен известняк. В этих случаях продукт может иметь промежуточную структуру как с гематитовой связкой, так и со шлаковой связкой. Процесс обжига характеризуется более низкими технологическими температурами, чем те, которые требуются для агломерации, которая требует частичного плавления и спекания мелкозернистой руды, смешанной с коксовой мелочью, топливом, выделяющим теплоту сгорания.

Для отверждения гранул обычно используются три системы. Это, а именно:(i) система печи с вертикальным валом, (ii) система с прямой или подвижной колосниковой решеткой и (iii) система с колосниковым охладителем печи. Каждая система использовалась в коммерческих целях для производства гранул приемлемого качества, поэтому при выборе той или иной системы обычно учитываются факторы капитальных и эксплуатационных затрат.

Окисление магнетита в гематит во время окомкования обеспечит значительную долю, около 100 Мкал на тонну, потребности в тепле во всех системах. Для гранулирования гематитов использование коксовой мелочи (или некоторого источника углерода) в смеси для подачи окатышей стало обычной практикой для обеспечения дополнительной энергии отверждения, обычно получаемой при окислении магнетита.

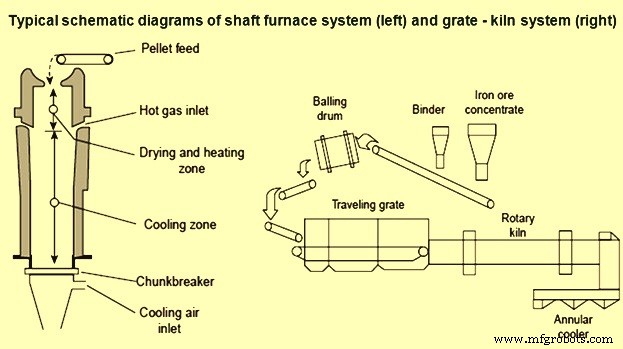

Система вертикальной шахтной печи является наиболее традиционной установкой. Однако печи с вертикальным валом не так распространены, как системы с подвижной колосниковой решеткой или колосниковой печью. Существует несколько вариантов конструкции шахтной печи, но наиболее распространенной является печь типа Эри, показанная на рис. 1. Сырые шары загружаются сверху и опускаются через печь со скоростью от 25 до 40 мм в минуту, противотоком потоку горячие газы. Около 25 % всего воздуха поступает в печь через вход горячего газа при температурах от 1280°С до 1300°С. Окатыши в этой зоне печи достигают температуры 1315°С и выше, поскольку при окислении магнетита выделяется экзотермическое тепло. к гематиту, повышая температуру. Остальные 75 % воздуха топки поступают через впускное отверстие для охлаждающего воздуха. Гранулы выходят при температуре около 370°C, а температура колошникового газа составляет около 200°C. Типичная производительность печи составляет от 1000 до 2000 тонн в день.

Шахтные печи более энергоэффективны, чем системы с подвижной колосниковой решеткой или колосниковой печью. Шахтная печь хорошо подходит для гранулирования магнетита, но не гематитовых или лимонитовых рудных материалов. Недостатками шахтных печей являются низкая единичная производительность и сложность поддержания равномерной температуры в зоне горения. Могут возникать горячие точки, из-за которых гранулы сливаются в большие массы, что приводит к проблемам с выбросом. Также очень сложно производить офлюсованные окатыши в шахтной печи. Типовая принципиальная схема системы вертикальной шахтной печи показана на рис. 1.

Рис. 1. Типичная принципиальная схема вертикальной шахты и системы колосниковой печи

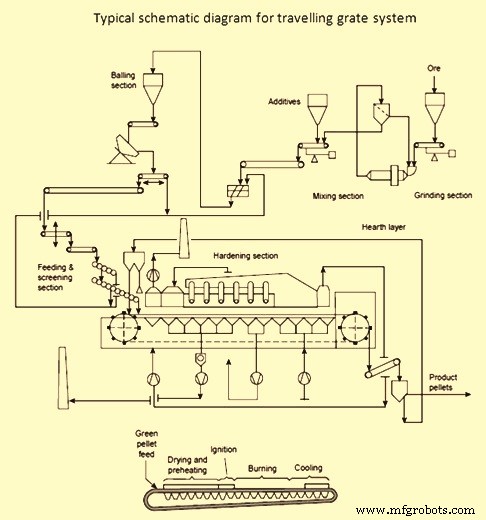

Система прямых колосников появилась в промышленности вскоре после шахтных печей. По сути, это модификация процесса спекания. Зеленые шарики непрерывно подаются на решетку, чтобы получить слой толщиной от 300 до 400 мм, и высушиваются в первых нескольких дутьевых камерах восходящим потоком воздуха, рекуперируемым из зоны обжига, с последующей сушкой нисходящим потоком с использованием рекуперированного воздуха из охладителя. Такое расположение потоков горячего воздуха ограничивает повреждение пеллет в результате конденсации влаги в слое. После сушки гранулы предварительно нагреваются нисходящим потоком воздуха из зоны охлаждения. Топление осуществляется нисходящим потоком в зоне горения за счет сжигания мазута или природного газа горячим воздухом из зоны охлаждения. Зона охлаждения следует за зоной горения и использует восходящий поток свежего воздуха.

Система подвижных решеток для производства пеллет состоит из одного узла, который перемещает статический слой пеллет. Система имеет простую структуру для сушки, предварительного нагрева, обжига и охлаждения пеллет. Благодаря относительной простоте эксплуатации, а также простоте масштабирования система используется на многих предприятиях.

Расход топлива в системе подвижных колосников составляет порядка 85-140 Мкал/т окатышей, полученных из магнетита, и до 240 Мкал/т при окомковании гематита. Система обеспечивает хороший контроль температуры в зоне обжига. Консистенция пеллет по всему слою может быть достигнута за счет рециркуляции некоторых обожженных пеллет для формирования очага и боковых слоев на решетке. Большие колосники имеют ширину 4 м и способны производить более 3 миллионов тонн пеллет в год. Разработаны и эксплуатируются также круглые колосниковые машины. Типичная принципиальная схема прямой колосниковой системы показана на рис. 2.

Рис. 2. Типичная принципиальная схема прямой решетки

Система колосниковой печи, изображенная на рис. 1, состоит из подвижной колосниковой решетки для сушки и предварительного нагрева окатышей примерно до 1040°С, вращающейся печи для равномерного нагрева шихты до конечной температуры затвердевания 1315°С и кольцевого охладителя для охлаждения. продукт и рекуперация тепла. Тепло для сжигания подается центральной горелкой на жидком топливе, газе, угле или древесных отходах на разгрузочном конце печи. Горячие газы, образующиеся в печи, используются для предварительного нагрева окатышей нисходящим потоком. Горячий воздух из охладителя используется для поддержки горения в печи, а также рекуперируется на подвижную решетку для сушки и предварительного нагрева.

Система колосниковой печи обеспечивает превосходный контроль температуры на всех стадиях процесса и производит пеллеты неизменно однородного качества. Расход топлива составляет от 75 до 100 Мкал на тонну стандартных окатышей, полученных при использовании магнетитовой руды, и до 170 Мкал на тонну стандартных окатышей, полученных при использовании в качестве сырья гематита. Эти цифры расхода топлива увеличиваются на 60 млн кал/т при производстве офлюсованных окатышей. Потребление электроэнергии от комкования до загрузки окатышей составляет около 23 кВт·ч на тонну.

Система колосниковой печи проста в управлении, а гранулы продукта имеют однородное качество. Его также можно масштабировать до довольно большой степени. Колосниковые системы могут быть рассчитаны на производительность до 6 миллионов тонн в год на одну линию. Эти системы используются многими заводами.

Процессы гранулирования постоянно совершенствуются. Производство самофлюсующихся окатышей является примером инновации, которая была принята в промышленных масштабах и привела к значительному улучшению производительности доменной печи. Другие статьи о гранулах и процессе гранулирования доступны по следующим ссылкам.

http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/

http://www.ispatguru.com/iron-ore-pellets/

http://www.ispatguru.com/iron-ore-pellets-and-pelletization-process/

Производственный процесс

- Юбилеи и награды

- Понимание инструментальной стали и того, как она производится

- Объяснение свойств и сортов серого чугуна

- Понимание кованого железа

- Свойства и состав чугуна

- Понимание процесса плавки железной руды

- Понимание винта и болта

- Понимание ухода за растениями

- Понимание процесса обработки и станка

- Понимание камерных и бескамерных шин