Анализ отказов

Анализ ошибок

Отказы компонентов и узлов оборудования или конструкций в промышленности могут привести к гибели людей, незапланированным отключениям, увеличению затрат на техническое обслуживание и ремонт и ущербу для судебных споров.

Для предотвращения повторения проблемы, вызванной сбоями, в будущем необходимо проводить расследование каждого сбоя. Проведение расследования сбоя называется анализом сбоя.

Анализ отказов представляет собой процесс сбора и анализа данных и проводится для определения причин или факторов, приведших к нежелательной потере работоспособности или отказам узлов и агрегатов или конструкций оборудования. Это многоуровневый процесс, включающий физическое исследование. Обычный объем анализа отказа состоит в том, чтобы найти механизм отказа и наиболее вероятную причину отказа. Термин «механизм отказа» обычно описывается как металлургический, химический, механический или трибологический процесс, приводящий к определенному виду отказа.

Отказы узлов и агрегатов или конструкций оборудования происходят в результате какой-либо ошибки, создающей слабое звено в цепи непрерывного процесса проектирования, проектирования, изготовления и эксплуатации. Причиной сбоя может быть одно или несколько из следующих действий.

- Ошибка дизайна

- Дефекты материала

- Дефекты при обработке и производстве

- Дефекты сборки или установки

- Нестандартные или непреднамеренные условия эксплуатации

- Недостатки в обслуживании (пренебрежение процедурами и т. д.)

- Неправильная работа

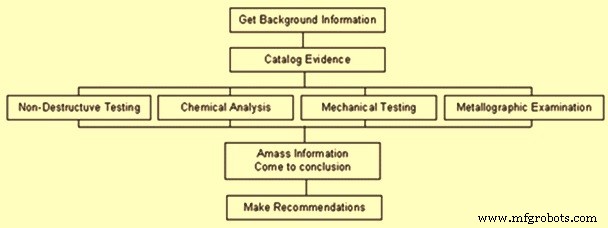

Основные шаги при проведении анализа отказов показаны на рис. 1.

Рис. 1. Основные этапы анализа отказов

Основной принцип анализа отказа состоит в том, чтобы сохранить доказательства и необходимую информацию от рассматриваемой части или сборки в состоянии, в котором они были получены, и то же самое зафиксировать до того, как будут предприняты какие-либо действия для изменения их состояния. Далее при анализе отказов необходимо проводить испытания в порядке от менее разрушительного к более разрушительному характеру.

Анализ отказов начинается со сбора информации об истории компонента, связанного с отказом, такой как (i) вовлеченный процесс, (ii) применение, (iii) тип материала, его характеристики, форма, размеры и метод обработки, (iv) параметры конструкции, (v) условия эксплуатации, (vi) история технического обслуживания, (vii) последовательность событий, предшествующих отказу, (viii) частота отказа и его локализованный характер и т. д.

Осмотр места отказа является очень важным шагом, который помогает в анализе отказа. Тщательное изучение состояния отказавшего компонента на месте отказа может предоставить большой объем информации. При осмотре места необходимо обращать внимание на такие особенности, как расположение трещин, характеристики излома, перфорации, отложения, утончение стенок, провисания, отслоения и т. д. Также, по возможности, необходимо получить как можно больше информации. от очевидцев о каких-либо ненормальных условиях, предшествующих аварии. В некоторых случаях визуальный осмотр неисправного компонента может выявить информацию, которую невозможно получить другим способом.

Во время визуального осмотра важно сфотографировать машину и окрестности, неисправную деталь и сопрягаемую деталь. Фотодокументация неисправного компонента всегда необходима для дальнейшего использования и проверки после выезда с места. Важно сфотографировать все элементы неисправного компонента.

Четкое определение проблемы является неотъемлемой частью анализа отказов. Глубина полученной информации, осмотр места, а также навыки и суждения лица, проводящего анализ отказов, помогают четко определить проблему. Например, проблема может быть определена как металлургическая, механическая или экологическая или как комбинация двух или более из них. Кроме того, посредством обсуждений с заинтересованным персоналом на объекте и посредством визуального осмотра лицо, проводящее анализ отказов, может сузить круг возможных вариантов. Кроме того, сбой может напоминать предыдущий случай сбоя.

На основе вероятной причины отказа в соответствии с проблемой, определенной во время осмотра площадки, разрабатывается экспериментальная программа для определения причины отказа. Характер и количество выбранных экспериментов должны быть такими, чтобы они привели к выявлению причины отказа. Образцы, необходимые для проведения выбранных экспериментов, должны быть тщательно отобраны таким образом, чтобы они представляли в максимально возможной степени все характеристики неисправного компонента. Отложения или части, отделенные от компонента, могут предоставить ценную информацию. По возможности образцы, удаленные из звуковых секций, а также образцы, никогда не использовавшиеся в эксплуатации, также должны быть собраны для сравнительных целей.

Исследовательские инструменты, используемые в исследованиях анализа отказов, обычно бывают двух типов, а именно (i) инструменты, которые можно использовать на месте, и (ii) лабораторные инструменты.

Проверка материала в соответствии со спецификацией является важным компонентом анализа отказов. Для этого проводят химический анализ и анализ макроструктуры, а также микроструктуры. Также проводятся механические испытания в случае наличия достаточного количества материала для определения предела прочности при растяжении, ударной вязкости и т. д. для оценки свойств вышедшего из строя компонента. Во многих случаях для оценки механической прочности проводятся испытания как на поверхностную твердость, так и на микротвердость. Эти тесты выполняются на неисправном компоненте для выяснения соответствия результатов спецификациям

Анализ напряжений, механика разрушения и анализ коррозионного разрушения являются очень ценными видами деятельности в исследованиях по анализу разрушения. Эти анализы предоставляют лицу, расследующему отказ, информацию о том, был ли использованный материал правильным выбором для удовлетворения требований его применения.

Зная условия эксплуатации, такие как приложенные нагрузки или давление, а также геометрию и размер компонента, можно рассчитать главные напряжения, возникающие в детали. Сравнение максимального основного напряжения с прочностью материала, использованного в приложении, предоставляет важную информацию лицу, расследующему отказ, о пригодности материала для приложения и о том, строго ли соблюдались проектные параметры во время эксплуатации.

Анализ с использованием принципов механики разрушения предоставляет ценную информацию лицу, исследующему разрушение, о напряжении, развиваемом в отказавшем компоненте во время разрушения по отношению к расчетному напряжению, особенно в случае распространения трещины по хрупкому механизму.

В случае отказа из-за усталости важно определить количество циклов, предшествующих разрушению по усталостному механизму. Метод, основанный на измерении расстояния между усталостными бороздами, обычно удобен, если борозды хорошо видны на поверхностях излома.

Тщательное и тщательное изучение макроструктуры (обычное увеличение 10) и микроструктуры материала, вовлеченного в разрушение, может дать важные подсказки. По возможности сравнивают структурные особенности образцов, снятых с вышедшей из строя детали, с представителями образцов, снятых с исправных участков, а также с образцами, никогда не использовавшимися в эксплуатации. Также необходимо ссылаться на какие-либо конкретные рекомендации производителя оборудования относительно использования материала.

Макроструктурное исследование может предоставить информацию о траектории разрушения и месте его возникновения, например, внутренней поверхности или внешней поверхности.

Выбор подходящей методики микроструктурного исследования зависит от типа требуемой информации. Однако оптическая микроскопия обычно используется для начала, чтобы узнать общие особенности микроструктуры, такие как размер и форма зерен, вторичные выделения и их распределение, а также микротрещины и их расположение. Необычно большой размер зерна указывает на то, что материал подвергается воздействию чрезмерно высокой температуры. Форма зерна и форма двойников отжига дают информацию о степени холодной обработки давлением. Удлинение зерен указывает на то, что материал подвергался тяжелой холодной обработке. Изогнутые границы двойников свидетельствуют о пластической деформации материала. Тонкие линии скольжения внутри зерен также указывают на пластическую деформацию материала. Если в микроструктуре видны вторичные осадки, то необходимо исследовать их природу и морфологию.

При исследовании особенностей микроструктуры необходимо обращать внимание на наличие микротрещин. Например, трещины по границам зерен могут возникать либо в результате деформации ползучести, либо в результате охрупчивания границ зерен выделениями вторичной фазы.

Хотя можно получить много информации о характеристиках разрушения путем визуального осмотра, все же необходимо исследование микроструктуры поверхности разрушения с помощью сканирующего электронного микроскопа, чтобы знать механизм, ответственный за разрушение. Разрушение может произойти в результате внезапной перегрузки или распространения трещины до такой степени, что это вызывает разрушение. Распространение трещины может происходить по разным механизмам. Следовательно, необходимо знать морфологию поверхности разрушения, чтобы найти механизм, вызвавший разрушение.

При визуальном осмотре, если замечены какие-либо коррозионные отложения, то необходимо определить характер отложений. Отложения могут быть оксидными, сульфидными, хлоридными, карбидными и т. д. В случае коррозионных отложений необходимо знать характер рабочей среды и коррозионную стойкость материала к этой среде.

Для лица, расследующего отказ, очень важно различать вид отказа и причину отказа. Иногда эти два термина смешивают, что приводит к большой путанице. Чтобы предотвратить будущие сбои, важно определить причину сбоя. Например, причиной отказа является недостаточная поверхностная твердость вышедшего из строя компонента, но причина отказа может быть связана либо с неправильным выбором материала, либо с неправильными условиями эксплуатации.

Точная и подробная интерпретация всех данных, полученных на различных этапах анализа отказов, важна для анализа отказов. Без него невозможно сделать правильные выводы, необходимые для нахождения точной причины отказа. Неправильное определение причины при анализе отказов приводит к неправильным корректирующим действиям, что не способствует предотвращению будущих отказов.

Расследование анализа отказов не будет завершено без подробного отчета. Отчет должен включать набор рекомендаций по предотвращению сбоев в будущем. Рекомендации должны соответствовать результатам расследования. Кроме того, рекомендации могут предоставлять как краткосрочные, так и долгосрочные решения.

Производственный процесс

- Анализ формы волны

- Параметры анализа

- Анализ отказов компонентов

- Анализ отказов компонентов (продолжение)

- Что такое сетевой анализ?

- Подробнее о спектральном анализе

- Инструмент оценки блиц-анализа RCM

- Упрощение отчетов об отказах при обслуживании

- Увеличение срока службы уплотнения с помощью анализа отказа уплотнения Sundyne от HDS

- 6 способов предотвратить разочарование в результате анализа коррозии