Обогащение железных руд

Обогащение железной руды

Железная руда — это минерал, который после добычи и обработки используется для производства железа и стали. Основные руды железа обычно содержат Fe2O3 (70 % железа, гематит) или Fe3O4 (72 % железа, магнетит). Руды обычно связаны с нежелательными жильными породами. Качество железной руды обычно определяют по общему содержанию Fe в руде. Шахтные руды после сухой или мокрой сортировки, если они обычно содержат более 62 % Fe, известны как «природная руда» или «руда прямой доставки» (DSO). Эти руды могут быть непосредственно использованы в производстве железа и стали. Все остальные руды нуждаются в обогащении и определенной обработке, прежде чем они будут использованы для производства железа и стали.

Железные руды с низким содержанием не могут использоваться как таковые для производства чугуна и стали, и их необходимо улучшать, чтобы уменьшить содержание пустой породы и увеличить содержание железа. Процесс, принятый для повышения содержания железа в железной руде, известен как обогащение железной руды (IOB).

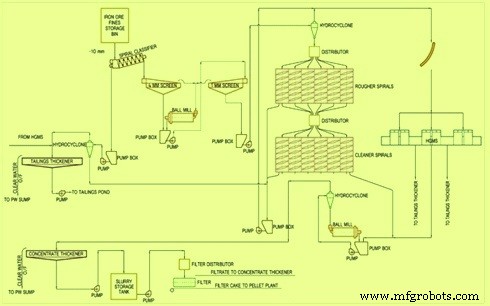

Однако железные руды из разных источников имеют свои особые минералогические характеристики и требуют особого обогащения и металлургической обработки для получения наилучшего продукта. Также для эффективной обработки обогащения необходимо эффективное дробление, измельчение и просеивание руды, для чего должны применяться подходящие технологии дробления, измельчения и просеивания. Выбор способа обогащения зависит от характера присутствующей пустой породы и ее связи со структурой руды. Для повышения содержания железа в железной руде и снижения содержания пустой породы используется несколько методов/приемов, таких как промывка, отсадка, магнитная сепарация, гравитационная сепарация, флотация и т. д. Эти методы используются в различных комбинациях для обогащения железных руд. Для обогащения конкретной железной руды основное внимание обычно уделяется разработке экономичной технологической схемы, включающей необходимые методы дробления, измельчения, просеивания и обогащения, которые необходимы для повышения качества железной руды. Типичная технологическая схема завода по обогащению железной руды показана на рис. 1.

Рис. 1. Типичная технологическая схема завода по обогащению железной руды

Некоторые из распространенных методов/приемов, применимых для переработки железной руды, описаны ниже.

Техника дробления, измельчения и просеивания

Целью измельчения и повторного измельчения является измельчение руды до размера, достаточного для высвобождения и извлечения ценных минералов. Системы дробления, помола и сортировки на заводе IOB должны быть спроектированы с учетом требований последующих процессов обогащения. Дробильные установки могут включать системы первичного, вторичного, третичного и четвертичного дробления. Для дробления руды применяют щековые, гирационные, конусные и валковые дробилки. Для измельчения руды используются контуры полусамоизмельчения и самоизмельчения. Для этого используются как стержневые, так и шаровые мельницы. Капитальные вложения и затраты на эксплуатацию шлифовального оборудования высоки. Следовательно, экономика играет большую роль в планировании степени дробления и измельчения, выполняемых для подготовки руды к обогащению. К другим факторам, учитываемым при определении степени дробления и измельчения, относятся величина концентрации руды, ее минералогический состав, твердость и влажность. Измельчение в замкнутом цикле сводит к минимуму переизмельчение очень рыхлой руды, обычно встречающейся в рудных телах нашего региона. Чем больше рециркуляционная нагрузка, тем меньше переизмельчение частиц.

Мойка и влажная чистка

Этот процесс является примитивным и широко используется при переработке кусковой железной руды для вытеснения и удаления рыхлых и мягких латеритных материалов, мелких материалов и частиц лимонитовой глины, прилипших к руде. Мокрая очистка также полезна при работе с твердыми и пористыми рудами, которые неизменно имеют полости/поры, заполненные глинистым материалом, который необходимо удалить в значительной степени.

Гравитационное разделение

Этот метод используется там, где железосодержащие минералы не содержат попутных пород. Удельный вес железосодержащих минералов обычно выше, чем удельный вес пустой породы. Эффективность гравитационной сепарации во многом зависит от правильного дробления и сортировки руды, чтобы обеспечить подачу надлежащей крупности в оборудование гравитационной сепарации, а также удаление шлама из оборудования. Доступно большое количество оборудования/процессов, работающих по принципу гравитационного разделения. Некоторые из них описаны ниже.

- Сепарация плотных сред. Этот процесс также известен как разделение тяжелых сред. Этот процесс используется для крупнозернистых руд (диапазон крупности от 3 до 50 мм). Молотый ферросилиций размером -300 меш используется в качестве суспензии для создания плотности разделения 3-3,2, что достаточно для всплытия и разделения пустой породы. суспензионный материал извлекается с помощью магнитных сепараторов низкой интенсивности (LIMS). Сырье для разделения плотных сред должно быть твердым и компактным с непористым пустым материалом.

- Циклон с тяжелыми средами. Этот процесс используется для измельчения железной руды размером от 0,2 мм до 6 мм. В сепараторе циклонного типа используются как центробежные, так и гравитационные силы для разделения руды и пустой породы. В качестве среды в циклоне используется молотый ферросилиций размером -325 меш.

- Отсадка – отсадка – это метод гравитационного обогащения, при котором железная руда разделяется на легкую фракцию, фракцию средней плотности и фракцию тяжелой плотности. Размер фракции железной руды, используемой для отсадки, составляет от 0,5 мм до 30 мм.

- Спирали. Спиральные концентраторы представляют собой устройства для разделения проточной пленки. Общая операция представляет собой непрерывный гравитационно-ламинарный поток вниз по наклонной поверхности. Механизм разделения включает первичные и вторичные схемы течения. Первичный поток представляет собой шлам, стекающий по спиральному желобу под действием силы тяжести. Схема вторичного течения радиальная поперек желоба. Здесь самые верхние слои жидкости, содержащие частицы с более высокой плотностью, удаляются от центра, в то время как самые нижние слои концентрата с частицами с более высокой плотностью движутся к центру. Спирали требуют добавления воды в различных точках по спирали, чтобы способствовать промывке железной руды, т. е. удалению легкой пустой породы из плотной руды. Количество промывочной воды и ее распределение по спиральному желобу можно регулировать в соответствии с эксплуатационными требованиями. Точечное управление сводит к минимуму общие потребности в воде, эффективно направляя воду в текущую пульпу под наиболее эффективным углом. Применимость исходного размера находится в диапазоне от 0,3 мм до 1 мм. Спирали обычно работают при плотности пульпы от 25 % до 30 % твердых веществ.

- Столы. Столы имеют широкий спектр применения при гравитационной обработке железных руд. Столы обычно используются в контурах очистки и очистки. Применимость исходного размера находится в диапазоне от 0,3 мм до 1 мм. Спирали обычно работают при плотности пульпы от 25 % до 30 % твердых веществ.

- Мультигравитационный концентратор. Они находятся в стадии разработки и предназначены для переработки мелких и ультрадисперсных частиц железной руды. Они полезны при переработке драгоценностей из шламов и хвостов.

- Циклоны. Циклоны, используемые для обогащения железной руды, бывают нескольких типов. К ним относятся гидроциклон, тупиковый циклон и циклон с тяжелыми средами. Циклоны экономичны и просты по конструкции. Основные части циклона состоят из диаметра циклона, входного патрубка в месте входа в питающую камеру, вихреуловителя, цилиндрической секции и конической секции. Они имеют надлежащее геометрическое соотношение между диаметром циклона, входной площадью, вихревым искателем, верхним отверстием и достаточной длиной, обеспечивающей время удерживания для правильной классификации частиц. Когда сырье поступает в камеру, начинается вращение пульпы внутри циклона, в результате чего центробежные силы ускоряют движение частиц к внешней стенке. Частицы мигрируют вниз по спирали через цилиндрическую секцию в коническую секцию. В этот момент частицы меньшей массы мигрируют к центру и по спирали поднимаются вверх и наружу через вихревой искатель, выбрасываясь через перепускную трубу. Этот продукт, который содержит более мелкие частицы и большую часть воды, называется переливом и должен сбрасываться при атмосферном давлении или близком к нему. Частицы с более высокой массой остаются на нисходящей спиральной траектории вдоль стенок конической секции и постепенно выходят через верхнее отверстие. Этот продукт называется нижним продуктом, и его также следует выгружать при атмосферном давлении или близком к нему.

Магнитное разделение

Технологии магнитной сепарации используются для того, чтобы использовать разницу в магнитных свойствах для отделения железной руды от немагнитных сопутствующих пустых материалов. Магнитную сепарацию можно проводить как в сухой, так и во влажной среде, хотя более распространены влажные системы.

Операции магнитной сепарации также можно разделить на низкоинтенсивные и высокоинтенсивные. В сепараторах низкой интенсивности используются магнитные поля от 1000 до 3000 Гс. Методы низкой интенсивности обычно используются для магнетитовой руды как недорогой и эффективный метод разделения. В сепараторах высокой интенсивности используются поля силой до 20 000 Гс. Этот метод используется для отделения слабомагнитных железных руд, таких как гематит, от немагнитных или менее магнитных пустой породы. Другими факторами, важными при выборе типа системы магнитного сепаратора, являются размер частиц и содержание твердых частиц в подаваемой рудной пульпе.

Обычно магнитная сепарация включает в себя три стадии разделения, а именно (i) скребковую обработку, (ii) очистку/обработку и (iii) чистовую обработку. На каждой ступени может использоваться несколько барабанов для повышения эффективности разделения. Каждая последующая стадия работает с более мелкими частицами в результате удаления слишком крупных частиц в ходе более ранних сепараций. Сапожники работают с более крупными частицами и отбраковывают значительную часть корма в виде хвостов.

Применяются несколько типов технологий магнитной сепарации. Они описаны ниже.

- Влажная и сухая магнитная сепарация низкой интенсивности (LIMS)

- Высокоградиентная магнитная сепарация (HGMS)

- Влажная высокоинтенсивная магнитная сепарация (WHIMS)

- Ролловые магнитные сепараторы для переработки слабомагнитных руд

- Индукционная роликовая магнитная сепарация (IRMS) для обогащения сухих руд

Процесс флотации

В процессе флотации используется метод, при котором частицы одного минерала или группы минералов предпочтительно прилипают к пузырькам воздуха в присутствии химического реагента. Это достигается за счет использования химических реагентов, которые преимущественно реагируют с нужным минералом. Несколько факторов важны для успеха флотационной деятельности. К ним относятся однородность размера частиц, использование реагента, совместимого с минералом, и условия воды, которые не будут препятствовать прикреплению реагентов к минералу или воздушному пузырю.

В настоящее время флотация в основном используется для облагораживания концентратов, получаемых в результате магнитной сепарации. Флотация для использования в качестве метода обогащения используется редко.

Используемые химические реагенты в основном относятся к трем основным группам, а именно (i) собиратели/амины, (ii) пенообразователи и (iii) пеногасители. Реагенты могут быть добавлены в различных формах, включая твердые, несмешивающиеся жидкие эмульсии и растворы в воде. Концентрацию реагентов необходимо тщательно контролировать во время кондиционирования, поскольку добавление большего количества реагента, чем необходимо, замедляет реакцию и снижает эффективность. Факторы, влияющие на кондиционирование, включают тщательное перемешивание и диспергирование реагентов в пульпе, повторный контакт между реагентами и всеми соответствующими частицами руды, а также время, необходимое для развития контактов с реагентами и частицами руды для получения желаемых реакций.

Производственный процесс