Контроль загрязнения воздуха - контроль выбросов твердых частиц

Контроль за загрязнением воздуха — контроль выбросов твердых частиц

Металлургический завод имеет несколько металлургических процессов, которые происходят при высоких температурах. Кроме того, многие из этих процессов обрабатывают сырье, некоторые из них находятся в форме мелких частиц. Следовательно, все эти процессы склонны к выбросу загрязняющих газов и твердых частиц в атмосферу. Это, собственно, и влияет на качество воздуха вокруг растения. Чтобы улучшить и защитить качество воздуха, для контроля выбросов используются различные устройства для контроля загрязнения.

Ранее в течение нескольких лет оборудование для контроля загрязнения использовалось только для тех процессов, где количество загрязняющих веществ было очень высоким или они были токсичными по своей природе. Это оборудование также ранее использовалось там, где оно имело некоторую восстановительную ценность. Но сегодня, когда экологические нормы становятся все более и более строгими, а общество все больше беспокоится об окружающей среде, сталелитейной промышленности необходимо изучить свои выбросы и установить оборудование во всех областях, чтобы свести выбросы к минимуму. возможные уровни. Оборудование для контроля выбросов в основном бывает двух типов (i) оборудование для контроля за выбросами твердых частиц и (ii) оборудование для контроля за выбросами газообразных веществ. В этой статье описываются системы контроля выбросов твердых частиц.

Нормы регулирования твердых частиц (ТЧ), принятые за последние тридцать лет, постепенно перешли от регулирования крупных частиц, которые включали общее количество взвешенных частиц (ОВЧ), к регулированию очень мелких частиц в диапазонах размеров РМ10 и РМ2,5. Этот сдвиг произошел прежде всего потому, что данные исследований воздействия на здоровье показали, что мелкие частицы наиболее тесно связаны с неблагоприятными последствиями для здоровья

Регулирование выбросов твердых частиц восходит к ранним стадиям промышленной революции. Даже в 1600-х годах люди могли видеть связь между выбросами твердых частиц и такими проблемами, как отложение твердых частиц, загрязнение ткани, коррозия материалов и обесцвечивание зданий. По мере расширения технологий и осведомленности общественности стало очевидно, что выбросы твердых частиц также способствуют возникновению определенных типов заболеваний легких и связанных с ними болезней.

В конце 1940-х годов несколько типов систем контроля твердых частиц перешли от относительно примитивных конструкций к формам, напоминающим современные высокоэффективные системы. Например, электростатические осадители (ЭФ) перешли от трубчатых установок с одним полем для контроля кислотного тумана к пластинчатым осадителям с одним и двумя полями. Скрубберы Вентури также начали использоваться для удаления твердых частиц. Эти системы управления были установлены в первую очередь для того, чтобы свести к минимуму неудобства и проблемы, создаваемые пылью.

Твердые частицы можно разделить на две категории, а именно (i) первичные твердые частицы и (ii) вторичные твердые частицы. Первичные твердые частицы – это материал, выбрасываемый непосредственно в атмосферу. Эти выбросы были в центре внимания всех мер по борьбе с твердыми частицами до 1997 года. Первичные твердые частицы могут состоять из частиц размером от менее 0,1 микрометра до более 100 микрометров. Однако большая часть первичных твердых частиц относится к категории крупных частиц.

С обнародованием стандарта PM2,5, направленного на мелкие и сверхмелкие частицы, все больше внимания уделяется вторичным твердым частицам. Это твердые частицы, которые образуются в атмосфере в результате реакций газообразных прекурсоров. Вторичные процессы образования могут приводить к образованию новых частиц или добавлению дисперсного материала к ранее существовавшим частицам. Газы, чаще всего связанные с образованием вторичных твердых частиц, включают диоксид серы, оксиды азота, аммиак и летучие органические соединения (ЛОС). Большинство этих газообразных прекурсоров выбрасывается из антропогенных источников; однако биогенные источники также вносят некоторые оксиды азота, аммиак и летучие органические соединения.

Вторичные твердые частицы можно далее подразделить на две категории, а именно (i) вторичные твердые частицы, образованные из конденсированных паров, выбрасываемых из антропогенных и биогенных источников, и (ii) вторичные твердые частицы, образованные в результате атмосферных реакций газообразных прекурсоров. ЛОС и серная кислота являются двумя распространенными примерами выбросов, которые могут конденсироваться с образованием вторичных твердых частиц. Эти материалы проходят через системы контроля твердых частиц, в том числе высокоэффективные устройства, из-за их парообразной формы в газовом потоке стационарного источника. Однако материал в паровой фазе может при некоторых условиях потенциально конденсироваться в окружающем воздухе с образованием частиц, измеряемых системами отбора проб окружающего воздуха. Относительная важность конденсируемых твердых частиц только начинает оцениваться.

Диапазон размеров частиц, образующихся в процессе, в значительной степени зависит от типов присутствующих механизмов образования частиц. Можно оценить общий диапазон размеров, просто определив, какие из них важны в оцениваемом процессе. Наиболее важные механизмы образования частиц в источниках загрязнения воздуха включают (i) физическое истирание/механическое рассеивание, (ii) выгорание частиц сгорания, (iii) гомогенную конденсацию, (iv) гетерогенное зародышеобразование и (v) испарение капель

Физическое истирание происходит, когда две поверхности трутся друг о друга. Кроме того, когда частицы топлива впрыскиваются в горячую зону топки в процессе горения, большая часть органических соединений испаряется и окисляется в газовом потоке. Частицы топлива становятся меньше по мере удаления летучих веществ. Частицы топлива быстро восстанавливаются до негорючего вещества (золы) и медленно горящего угля, состоящего из органических соединений. В конце концов, большая часть угля также сгорает, оставляя в основном негорючий материал. По мере окисления частицы топлива, которые первоначально представляли собой частицы размером 100-1000 мм, восстанавливаются до частиц золы и полукокса, размер которых в основном составляет от 1 до 10 мм. Этот механизм образования частиц можно назвать выгоранием топлива при сжигании.

Гомогенное зародышеобразование и гетерогенное зародышеобразование включают преобразование материалов паровой фазы в форму твердых частиц. Гомогенное зародышеобразование представляет собой образование новых частиц, почти полностью состоящих из материала паровой фазы. Гетерогенная нуклеация представляет собой накопление материала на поверхности частиц, образовавшихся по другим механизмам. В обоих случаях паросодержащие газовые потоки должны охлаждаться до температуры, при которой может произойти зародышеобразование.

В некоторых системах контроля загрязнения воздуха для охлаждения газовых потоков используется вода, содержащая твердые частицы, рециркулируемая из мокрых скрубберов. Эта практика непреднамеренно создает другой механизм образования частиц, который очень похож на выгорание топлива. Потоки воды распыляются во время впрыска в потоки горячего газа. Когда эти маленькие капельки испаряются досуха, взвешенные и растворенные твердые вещества высвобождаются в виде мелких частиц. Диапазон размеров частиц, создаваемый этим механизмом, подробно не изучался. Однако он, вероятно, создает частицы размером от 0,1 мм до 2,0 мм.

Системы контроля загрязнения воздуха воздействуют на частицы, чтобы удалить их из газового потока. Силы — это в основном «инструменты», которые можно использовать для сбора твердых частиц. Все эти силы механизма сбора сильно зависят от размера частиц. Прикладываемые силы:(i) гравитационное осаждение, (ii) инерционное столкновение и захват, (iii) броуновское движение частиц, (iv) электростатическое притяжение, (v) термофорез и (vi) диффузиофорез.

Применение одной или нескольких из этих сил, таких как электростатическая сила или сила инерции, ускоряет частицу в направлении, в котором она может быть собрана. Степень ускорения частицы определяется уравнением «F =Mp x Ap», где F — сила, действующая на частицу в граммах на сантиметр в секунду в квадрате, Mp — масса частицы в граммах, а Ap — сила, действующая на частицу. ускорение частицы в см/кв.сек. Устройства контроля загрязнения воздуха предназначены для приложения максимально возможной силы к частицам в газовом потоке. Чем больше ускорена частица (или агломерированная масса частиц), тем эффективнее и экономичнее может быть устройство для контроля загрязнения воздуха.

Существует три основных этапа сбора твердых частиц в высокоэффективных системах контроля твердых частиц, таких как тканевые фильтры и электростатические осадители. Это (i) первоначальный захват частиц на вертикальных поверхностях, (ii) гравитационное осаждение твердых частиц в бункере и (iii) удаление твердых частиц из бункера. Механизмы сбора частиц контролируют эффективность первых двух этапов, то есть начального захвата поступающих частиц и гравитационного осаждения собранных твердых частиц. Распределение частиц по размерам важно на каждом из этих этапов.

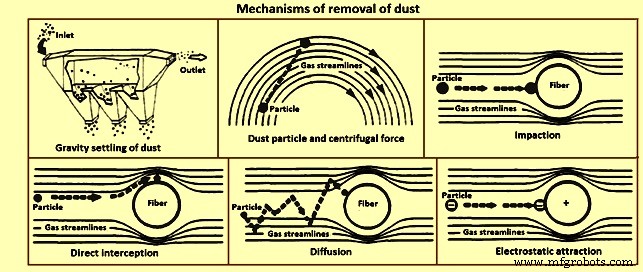

Все оборудование для контроля выбросов твердых частиц собирает твердые частицы с помощью механизмов, включающих приложенную силу. Различным оборудованием для твердых частиц являются отстойники, циклоны, рукавные фильтры и электростатические осадители. Механизмы пылеудаления в этих установках и прикладываемая сила приведены на рис. 1.

Рис. 1. Механизмы удаления пыли

Отстойники

Отстойники были одним из первых устройств, используемых для контроля выбросов твердых частиц. Однако сегодня он используется очень редко, так как его эффективность в сборе частиц очень низка. Сила сбора в отстойнике - сила тяжести. Крупные частицы, движущиеся достаточно медленно в газовом потоке, преодолеваются под действием силы тяжести и собираются в отстойнике.

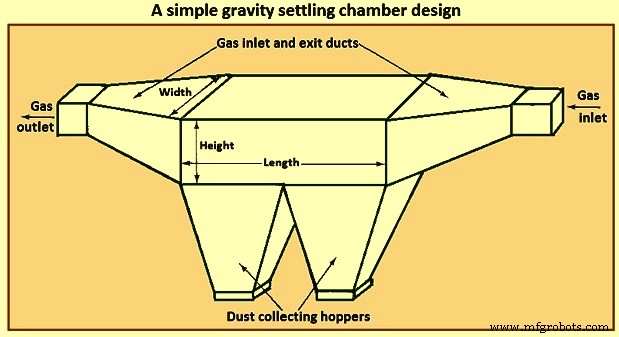

Установка выполнена в виде длинного горизонтального короба с входом, камерой, выходом и бункерами для сбора пыли. Скорость насыщенного частицами газового потока в камере снижается. Все частицы в газовом потоке подвержены силе тяжести. При пониженной скорости газа в камере более крупные частицы (более 40 микрометров) преодолеваются и попадают в бункеры. Он в основном используется в качестве предварительного очистителя для других устройств контроля выбросов твердых частиц для удаления очень крупных частиц. На рис. 2 показана простая конструкция камеры гравитационного осаждения.

Рис. 2. Простая конструкция камеры гравитационного осаждения

Циклоны

Циклоны представляют собой простые механические устройства, которые обычно используются для удаления относительно крупных частиц из газовых потоков. Они используются в качестве предварительной очистки для более сложного оборудования для контроля загрязнения воздуха, такого как электростатические осадители или рукавные фильтры. Циклоны более эффективны, чем отстойники.

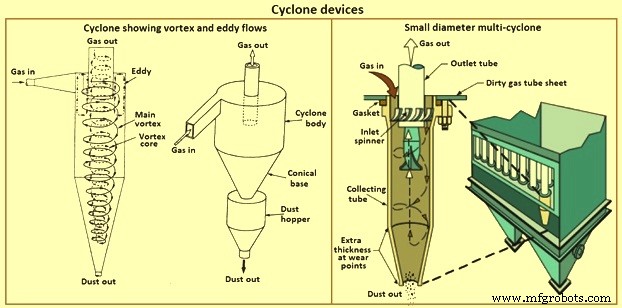

Механические устройства используют инерцию частиц для сбора. Газовый поток, насыщенный твердыми частицами, вынужден вращаться циклонически. Масса частиц заставляет их двигаться к внешней стороне вихря. Большинство частиц большого диаметра попадают в бункер под циклонными трубами, в то время как газовый поток разворачивается и выходит из трубы.

Существует два основных типа циклонов, а именно (i) циклоны большого диаметра и (ii) мультициклоны малого диаметра. Циклоны большого диаметра обычно имеют диаметр от 300 мм до 2 м. Мультициклоны малого диаметра обычно имеют диаметр от 80 до 300 мм.

Поток газа входит в циклон по касательной и создает в корпусе циклона слабый вихрь вращающегося газа. Частицы большого диаметра движутся к стенке корпуса циклона, а затем оседают в бункере циклона. Очищенный газ поворачивается и выходит из циклона. Циклоны большого диаметра используются для сбора частиц диаметром от 1,5 мм до более 150 мм.

Силы сбора, используемые для сбора частиц в циклоне, представляют собой центробежную и гравитационную силы. Форма или кривизна циклона заставляет газовый поток вращаться по спирали. Более крупные частицы движутся к внешней стороне стенки благодаря своему импульсу. Здесь частицы теряют кинетическую энергию и отделяются от газового потока. Затем эти частицы преодолеваются силой гравитации и падают вниз, чтобы собраться. Входное отверстие циклонов предназначено для изменения схемы потока поступающего газа с прямоточной на круговую с образованием вихря.

В случае мультициклона параллельно используются осевые циклоны. В осевых циклонах газ поступает сверху и направляется в виде вихря лопастями, прикрепленными к центральной трубе. В мультициклоне грязный газ поступает равномерно через все отдельные циклоны. На рис. 3 представлены циклонные устройства.

Рис. 3. Устройства Cyclone

Пакетные фильтры

В рукавных фильтрах используется фильтрующий материал, такой как нейлон или шерсть, для удаления частиц из запыленных газов. Частицы остаются на тканевом материале. В то время как чистый газ проходит через материал. Собранные частицы затем удаляются из тканевого фильтра с помощью механизма очистки, который представляет собой либо механическое встряхивание, либо использование продувки воздухом. Удаленные частицы хранятся в сборном бункере. Различные волокнистые материалы, используемые в рукавных фильтрах, а также их свойства приведены в Таблице 1.

| Вкладка 1 Типичные ткани для сумок | |||||

| Волокно | Максимальная температура | Кислотостойкость | Стойкость к щелочам | Сопротивление истиранию при изгибе | |

| Непрерывно | Выбросы | ||||

| градусы C | градус C | ||||

| Хлопок | <тд 84">82 <тд 64">107Плохо | Очень хорошо | Очень хорошо | ||

| Полипропилен | <тд 84">88 <тд 64">93От хорошего до отличного | Очень хорошо | Отлично | ||

| Нейлон | <тд 84">93-107 <тд 64">121От плохого до удовлетворительного | От хорошего до отличного | Отлично | ||

| Орлон | <тд 84">116 <тд 64">127От хорошего до отличного | От удовлетворительного до хорошего | Хорошо | ||

| Дакрон | <тд 84">135 <тд 64">163Хорошо | Хорошо | Очень хорошо | ||

| Номекс | <тд 84">204218 | От плохого к хорошему | От хорошего до отличного | Отлично | |

| Тефлон | <тд 84">204-232 <тд 64">250Отлично, за исключением плохого содержания фтора | Отлично, за исключением плохого содержания трифторида, хлора и расплавленных щелочных металлов | От удовлетворительного до хорошего | ||

| Стекловолокно | <тд 84">260 <тд 64">288От удовлетворительного до хорошего | От удовлетворительного до хорошего | Ярмарка | ||

В рукавных фильтрах за удаление частиц из газов и их улавливание отвечают три отдельные силы, а именно соударение, прямое улавливание и диффузия. Столкновение происходит, когда частица настолько велика, что не может следовать за газовым потоком и ударяется или ударяется о волокно рукавного фильтра и отделяется от газового потока. В случае прямого удара частица следует за газовым потоком вокруг волокон до момента столкновения из-за того, что расстояние между центром частицы и волокном меньше радиуса частицы. Диффузия происходит из-за того, что очень мелкие частицы совершают броуновское движение во всем объеме газа. Столкновение молекул в газовом потоке влияет на очень мелкие частицы. Эти беспорядочно движущиеся частицы диффундируют через газ, ударяются о волокно и собираются.

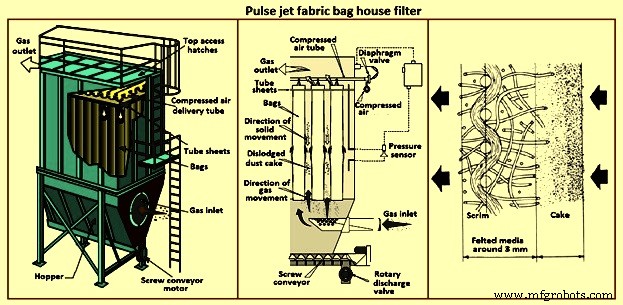

Рукавные фильтры обычно имеют большое количество цилиндрических волоконных мешков, которые висят вертикально в рукавном фильтре. Когда слои пыли достигают достаточной толщины, мешки очищают, в результате чего частицы пыли падают в сборный бункер. Мешки можно чистить несколькими способами. Три наиболее распространенных метода:встряхивание, обратная очистка воздуха и импульсная струя. При механическом встряхивании мешки мягко встряхиваются приводной системой для удаления осевшей пыли. В обратном механизме очистки воздуха отделение рукавного фильтра промывается потоком воздуха низкого давления. Пыль удаляется простым опусканием мешков. Механизм импульсной струйной очистки является наиболее популярным механизмом. Для удаления пыли из мешка используется струя воздуха под высоким давлением. Пылевой пирог удаляется из мешка струей сжатого воздуха, нагнетаемой в верхнюю часть трубки мешка. Струя воздуха под высоким давлением останавливает нормальный поток воздуха через фильтр. Воздух превращается в ударную волну, которая заставляет мешок изгибаться или расширяться, когда ударная волна проходит по трубке мешка. По мере того как лепешка изгибается, лепешка трескается, и осевшие частицы падают из мешка. Ударная волна проходит вниз и обратно вверх по трубе примерно за 0,5 секунды. Струя сжатого воздуха должна быть достаточно сильной, чтобы пройти по всей длине мешка и разбить или расколоть пылевой пирог.

Мешок рукавных фильтров имеет срок службы и нуждается в замене по истечении этого срока. Три условия отрицательно влияют на срок службы мешков. Это истирание, высокая температура и химическое воздействие.

Одной из важных переменных в конструкции рукавного фильтра является соотношение воздуха и ткани. Очень высокое соотношение воздуха и ткани приводит к чрезмерным перепадам давления, снижению эффективности сбора, забиванию мешков пылью и быстрому износу мешков. На рис. 4 показан рукавный фильтр с импульсной струей.

Рис. 4. Рукавный фильтр Pulse Jet

Электростатический фильтр

Электростатический осадитель используется для сбора частиц диаметром от 0,1 микрометра до 10 микрометров. Он использует неоднородные поля высокого напряжения для приложения больших электрических зарядов к частицам, движущимся через поле. Заряженные частицы движутся к противоположно заряженной собирающей поверхности, где и накапливаются. Его улавливающая способность высока и иногда превышает даже 99 %. ESP могут работать с большими объемами выхлопных газов в диапазоне температур от 175°C до 700°C.

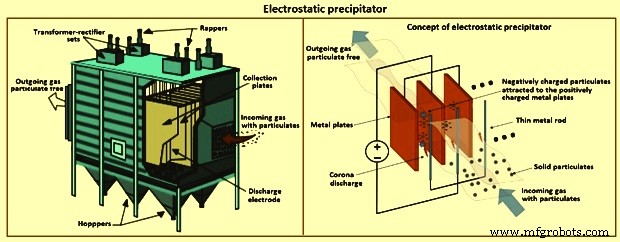

Существует три основных типа электростатических фильтров, а именно (i) отрицательно заряженные сухие фильтры, (ii) отрицательно заряженные фильтры со смоченными стенками и (ii) положительно заряженные двухступенчатые фильтры. Сухие электрофильтры с отрицательным зарядом чаще всего используются на крупных объектах. Фильтры со смоченными стенками (иногда называемые мокрыми фильтрами) часто используются для сбора тумана и/или твердых материалов с умеренной липкостью. Положительно заряженные двухступенчатые осадители используются только для удаления туманов. На рис. 5 показан электрофильтр и его концепция.

Рис. 5. Электрофильтр

Механизм сбора частиц, участвующий в ESP, представляет собой электростатическую силу. Частицы пыли, взвешенные в дымовых газах, заряжаются при прохождении через электрофильтр. Пульсирующий постоянный ток высокого напряжения подается на систему электродов, состоящую из разрядного электрода малого диаметра и собирающего электрода. Разрядный электрод обычно заряжен отрицательно. Коллекторный электрод обычно заземлен. Прикладываемое напряжение увеличивается до тех пор, пока не возникает коронный разряд, который можно увидеть в виде яркого голубого свечения вокруг разрядного электрода. Корона вызывает ионизацию молекул газа. Образующиеся отрицательные ионы газа мигрируют к заземленному собирающему электроду. Отрицательные ионы газа бомбардируют частицы, взвешенные в потоке дымовых газов, и сообщают им отрицательный заряд. Затем отрицательно заряженные частицы мигрируют к собирающему электроду и собираются.

ESP состоит из шести основных элементов. Это (i) разрядный электрод, (ii) коллекторный электрод, (iii) электрическая система, (iv) рыхлитель, (v) бункер и (vi) оболочка. Разрядный электрод обычно представляет собой металлическую проволоку небольшого диаметра. Этот электрод используется для ионизации газа, заряжающего частицы пыли, и для создания сильного электрического поля. Коллекторный электрод представляет собой либо плоскую пластину, либо трубку с зарядом, противоположным заряду разрядного электрода. Этот электрод собирает заряженные частицы. Электрическая система состоит из высоковольтных компонентов, используемых для контроля напряженности электрического поля между разрядным и коллекторным электродами. Рэппер передает вибрацию или удары по электродам для удаления собранной пыли. Рэпперы удаляют пыль, скопившуюся как на собирающих, так и на разгрузочных электродах. Бункер находится в нижней части ЭСП и используется для сбора и временного хранения пыли, удаляемой в процессе встряхивания. Оболочка закрывает электроды и поддерживает весь электрофильтр.

Удельное сопротивление частиц пыли существенно влияет на эффективность улавливания ЭЦН. Удельное сопротивление описывает сопротивление собранного слоя пыли потоку электрического тока. Частицы с высоким удельным сопротивлением собрать труднее, чем частицы с нормальным сопротивлением. Высокое удельное сопротивление можно уменьшить, регулируя температуру и влажность дымовых газов, поступающих в электрофильтр. Однако при регулировке температуры и влажности необходимо следить за тем, чтобы температура дымовых газов была выше точки росы, иначе произойдет коррозия пластин.

Одним из важных параметров конструкции ЭЦН является удельная площадь сбора, которая определяется как отношение площади поверхности сбора к расходу газа в ЭЦН. Увеличение площади поверхности для данного расхода дымовых газов обычно увеличивает эффективность улавливания электрофильтра.

Производственный процесс

- Освежитель воздуха

- Кислород

- Детектор загрязнения воздуха

- Контроль заполнения бассейна

- Улучшение мониторинга загрязнения воздуха с помощью датчиков Интернета вещей

- Загрязнение воздуха может сделать упражнения на открытом воздухе токсичными в больших городах

- Соображения по разработке эффективной стратегии контроля качества воздуха

- Что такое сажевые фильтры для воздушных компрессоров?

- Техническое обслуживание клапана управления подачей воздуха

- Имеет ли значение размещение воздушного ресивера?