Пряжа

<час />

Фон

Пряжа состоит из нескольких скрученных между собой нитей материала. Каждая прядь, в свою очередь, состоит из волокон, все короче, чем кусок пряжи, который они образуют. Эти короткие волокна прядут в более длинные нити, из которых получается пряжа. Длинные непрерывные пряди могут потребовать только дополнительного скручивания, чтобы превратить их в пряжу. Иногда они проходят дополнительный процесс, называемый текстурированием.

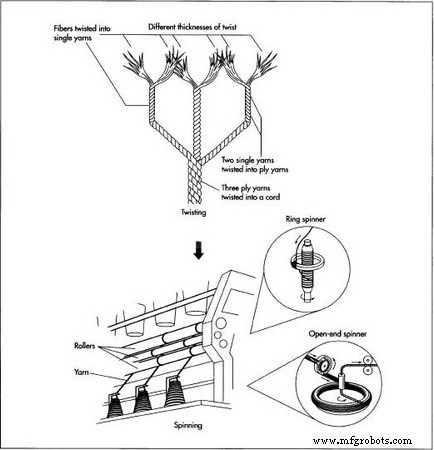

Характеристики пряжи частично зависят от степени крутки волокон во время прядения. Достаточно высокая степень крутки дает прочную пряжу; низкая крутка дает более мягкую и блестящую пряжу; а очень тугая крутка дает креповую пряжу. Пряжа также классифицируется по количеству частей. Одинарная пряжа изготавливается из группы нитей или штапельных волокон, скрученных вместе. Крученую пряжу получают путем скручивания двух или более одинарных нитей. Кордная пряжа изготавливается путем скручивания двух или более нитей.

В течение 1995 года в Соединенных Штатах было произведено почти 8 миллиардов фунтов (3,6 миллиарда кг) пряжи, из которых 40% было произведено только в Северной Каролине. Более 50% пряжи производится из хлопка. Фактурная, гофрированная или объемная пряжа составляла половину всего прядения. Текстурированная пряжа имеет больший объем из-за физической, химической или термической обработки. Гофрированная пряжа изготавливается из термопластичных волокон деформированной формы. Объемная пряжа состоит из волокон, которые по своей природе являются объемными и не могут быть плотно упакованы.

Пряжа используется для изготовления тканей с использованием различных процессов, включая ткачество, вязание и валяние. В 1995 году в Соединенных Штатах было произведено почти четыре миллиарда фунтов (1,8 миллиарда кг) ткацкой пряжи, три миллиарда фунтов (1,4 кг) пряжи для машинного вязания и один миллиард фунтов (450 миллионов кг) ковровой и ковровой пряжи. В текстильной промышленности США занято более 600 000 рабочих, и она потребляет около 16 миллиардов фунтов (7 миллиардов кг) мельничного волокна в год, при этом прибыль отрасли в 1996 году оценивалась в 2,1 миллиарда долларов. Экспорт составляет более 11% промышленных продаж, приближаясь к 7 миллиардам долларов. В швейной промышленности работает еще один миллион человек.

История

Натуральные волокна - хлопок, лен, шелк и шерсть - представляют собой основные волокна, доступные древним цивилизациям. Самые ранние известные образцы пряжи и ткани любого вида были найдены недалеко от Робенхаузена, Швейцария, где, по оценкам, возрастом пучков льняных волокон и пряжи и фрагментов полотняной льняной ткани было около 7000 лет.

Хлопок также выращивался и использовался для производства тканей не менее 7000 лет. Возможно, он существовал в Египте уже в 12000 г. до н. Э. Фрагменты хлопчатобумажных тканей были найдены археологами в Мексике (от 3500 до н.э. )., в Индии (3000 г. до н.э. ), в Перу (2500 г. до н.э. ) и на юго-западе США (500 до н.э ). Хлопок приобрел коммерческое значение в Европе только после колонизации Нового Света. Культура шелка оставалась специализацией китайцев с самого начала (2600 до н.э. ). ) до шестого века, когда шелкопряды впервые были выращены в Византийской империи.

Синтетические волокна появились намного позже. Первый синтетический искусственный шелк, сделанный из хлопка или древесных волокон, был разработан в 1891 году, но коммерчески не производился до 1911 года. Почти полвека спустя был изобретен нейлон, а затем и различные формы полиэстера. Синтетические волокна снизили мировой спрос на натуральные волокна и расширили возможности их применения.

Примерно до 1300 года пряжа была прядена на веретене и мутовке. Веретено - это округлая палочка с заостренными концами, к которой прикреплены и скручены волокна; Оборот - это груз, прикрепленный к шпинделю, который действует как маховик, удерживая шпиндель во вращении. Волокна вытягивались вручную из пучка кардных волокон, привязанного к палке, называемой прялкой. При ручном кардочесании волокна помещаются между двумя досками, покрытыми кожей, через которые проходят тонкие проволочные крючки, которые захватывают волокна, когда одну доску осторожно протягивают через другую.

Веретено, которое свисает с волокон, скручивает волокна при вращении вниз и раскручивает отрезок пряжи, когда он отрывается от пучка волокон. Когда веретено достигает пола, прядильщик наматывает пряжу вокруг веретена, чтобы закрепить его, а затем снова запускает процесс. Это продолжается до тех пор, пока не будет раскручено все волокно или пока шпиндель не заполнится.

Основным усовершенствованием стало прялка, изобретенная в Индии между 500 и 1000 годами нашей эры . и впервые использовался в Европе в средние века. Горизонтально установленный шпиндель соединен с большим ручным колесом круглой лентой. Прялка устанавливается на одном конце прядильного колеса, и волокно вручную подается на шпиндель, который вращается при вращении колеса. Компонент, называемый флаером, скручивает нить непосредственно перед ее намоткой на шпульку. Шпиндель и шпулька прикреплены к колесу отдельными частями, поэтому шпулька вращается медленнее, чем шпиндель. Таким образом, нить можно скручивать и наматывать одновременно. Примерно 150 лет спустя было представлено саксонское колесо. Саксонское колесо, управляемое ножной педалью, позволяло обеим рукам свободно работать с волокнами.

Ряд событий восемнадцатого века еще больше механизировали процесс прядения. В 1733 году Джон Кей изобрел летающий челнок, а в 1766 году - прядильную Дженни Харгривза. Дженни имела ряд установленных в ряд веретен, что позволяло одному оператору производить большое количество пряжи. Несколько лет спустя Ричард Аркрайт запатентовал прядильную раму, машину, в которой для вытягивания волокон использовалась серия вращающихся роликов. Десятилетием позже была изобретена муловая машина Samule Cromptons, которая могла прядить пряжу любого типа за одну непрерывную операцию.

Рамка для кольца была изобретена в 1828 году американцем Джоном Торпом и широко используется до сих пор. Эта система включает сотни веретен, установленных вертикально внутри металлического кольца. Многие натуральные волокна теперь прядут с помощью системы с открытым концом, когда волокна втягиваются воздухом в быстро вращающуюся чашу и вытягиваются с другой стороны в виде готовой пряжи.

Сырье

Для изготовления пряжи используется около 15 различных типов волокон. Эти волокна делятся на две категории:натуральные и синтетические. Натуральные волокна - это волокна растений или животных, которые в основном используются для ткачества. Наиболее распространенным и часто используемым растительным волокном является хлопок, собранный из варки хлопка или стручка семян, когда он созревает. Фактически, хлопок является самым продаваемым волокном в Америке, опережая все синтетические волокна вместе взятые.

Волокна, взятые из листьев или кормы растения, обычно используются для веревки. Другие растительные волокна включают ацетат (сделанный из древесной массы или хлопкового пуха) и лен, сделанный из льна, растительное волокно. Волокна животных включают шерсть из овечьей шерсти и мохер из ангорских коз и кроликов. Шелк - это белок, который шелкопряд вытесняет длинными непрерывными прядями во время плетения своего кокона.

Синтетические волокна получают путем пропускания густого раствора полимеризованных химикатов через фильеры и отверждения полученной нити в химической ванне. К ним относятся акрил, нейлон, полиэстер, полиолефин, вискоза, спандекс и триацетат. Некоторые из этих волокон имеют характеристики, аналогичные натуральным волокнам, без проблем с усадкой. Другие волокна обладают особыми свойствами для конкретных применений. Например, спандекс можно растянуть более чем на 500%, не ломаясь.

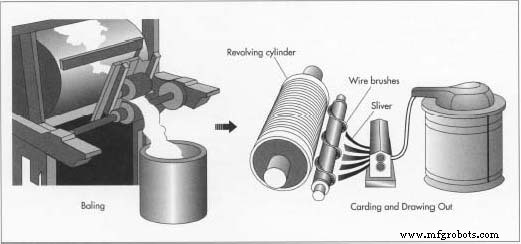

Волокна отправляются в тюках, которые открываются вручную или машиной. Сборщик разрыхляет и отделяет волокна волокна, а также при необходимости очищает волокно. Кардочесальная машина разделяет волокна и вытягивает их в несколько параллельную форму. Тонкое полотно из сформированных волокон затем проходит через устройство в форме воронки, которое производит веревочную прядь из параллельных волокон. Валики удлиняют прядь, называемую лентой, в одну более однородную прядь, которая слегка перекручивается и подается в большие банки.

Волокна отправляются в тюках, которые открываются вручную или машиной. Сборщик разрыхляет и отделяет волокна волокна, а также при необходимости очищает волокно. Кардочесальная машина разделяет волокна и вытягивает их в несколько параллельную форму. Тонкое полотно из сформированных волокон затем проходит через устройство в форме воронки, которое производит веревочную прядь из параллельных волокон. Валики удлиняют прядь, называемую лентой, в одну более однородную прядь, которая слегка перекручивается и подается в большие банки.

Производственный

процесс

Существует три основных процесса прядения:хлопковое, камвольное или длинноволокнистое, или шерстяное. Синтетические штапельные волокна можно производить любым из этих способов. Поскольку с помощью хлопкового процесса производится больше пряжи, чем двух других, ее производство описано ниже.

Подготовка волокон

- 1 Волокна отправляются в тюках, которые открываются вручную или машиной. Натуральные волокна могут нуждаться в очистке, тогда как синтетические волокна требуют только отделения. Сборщик разрыхляет и отделяет волокна волокна, а также при необходимости очищает волокно. Для некоторых приложений может потребоваться смешивание различных штапельных волокон. Смешивание может производиться во время формирования холста, во время прочесывания или во время вытягивания. Количество каждого волокна тщательно измеряется, и их пропорции постоянно сохраняются.

Кардочесание

- 2 Кардочесальная машина оснащена сотнями тонких проволок, которые разделяют волокна и придают им параллельную форму. Образуется тонкая ткань из волокон, которая по мере продвижения проходит через устройство в форме воронки, которое образует веревочную прядь из параллельных волокон. Смешивание может происходить путем соединения нахлестов разных волокон.

Расчесывание

- 3 Когда требуется более гладкая и тонкая пряжа, волокна подвергаются дополнительному параллельному методу. Гребнеобразное устройство размещает волокна в параллельную форму, при этом короткие волокна выпадают из пряди.

Рисование

- 4 После прочесывания или расчесывания волокнистая масса называется лентой. Перед этим процессом объединяются несколько лент. Ряд роликов, вращающихся с разной скоростью, вытягивают ленту в одну более однородную прядь, которая слегка перекручивается и подается в большие тазы. Кардочесанные ленты вытягиваются дважды после кардочесания. Расчесанные ленты вытягиваются один раз перед расчесыванием и еще два раза после расчесывания.

Скручивание

- 5 Лента проходит через машину, называемую ровничной машиной, где пряди волокна дополнительно удлиняются и подвергаются дополнительному скручиванию. Эти пряди называются ровингом.

Вращение

- 6 Преобладающими коммерческими системами производства пряжи являются кольцевое прядение и открытое прядение. При кольцепрядении ровница подается с катушки через ролики. Эти ролики удлиняют ровинг, который проходит через ушко, двигаясь вниз.

Лента проходит через машину, называемую ровничной машиной, где нити волокна дополнительно удлиняются и получают дополнительную крутить. Преобладающими коммерческими системами формования пряжи являются кольцевое прядение и пневмомеханическое прядение. При прядении с открытым концом этап ровницы отсутствует. и через путника. Путешественник свободно перемещается по неподвижному кольцу со скоростью от 4000 до 12000 оборотов в минуту. Шпиндель вращает шпульку с постоянной скоростью. Этот поворот шпульки и движение путешественника скручивают и наматывают пряжу за одну операцию.

Лента проходит через машину, называемую ровничной машиной, где нити волокна дополнительно удлиняются и получают дополнительную крутить. Преобладающими коммерческими системами формования пряжи являются кольцевое прядение и пневмомеханическое прядение. При прядении с открытым концом этап ровницы отсутствует. и через путника. Путешественник свободно перемещается по неподвижному кольцу со скоростью от 4000 до 12000 оборотов в минуту. Шпиндель вращает шпульку с постоянной скоростью. Этот поворот шпульки и движение путешественника скручивают и наматывают пряжу за одну операцию.

- 7 При прядении с открытым концом этап ровницы отсутствует. Вместо этого полоска волокон подается в вертушку потоком воздуха. Лента подается во вращающийся битер, который разделяет волокна в тонкую струю, которая переносится в ротор потоком воздуха через трубку или канал и укладывается в V-образную канавку по бокам ротора. При вращении ротора происходит скручивание. Постоянный поток новых волокон поступает в ротор, распределяется в канавке и удаляется на конце сформированной пряжи.

Контроль качества

Автоматизация упростила достижение качества, поскольку электроника контролирует операции, температуру, скорость, крутизны и эффективность. Американское общество испытаний материалов также установило стандартизированные методы для определения таких свойств, как сила натяжения, объем и усадка.

Будущее

Системы прядения и оборудование для производства пряжи будут продолжать становиться более автоматизированными и будут интегрированы как часть производственного подразделения, а не как отдельный процесс. Уже разработаны прядильные машины, совмещающие кардочесальные и вытяжные функции. Производительность вырастет на несколько порядков по мере появления станков с еще большим количеством шпинделей. Роботизированное оборудование станет стандартным.

Отечественным производителям пряжи по-прежнему будет угрожать конкуренция со стороны азиатских стран, поскольку эти страны продолжают покупать новейшие технологии текстильного оборудования. Более высокие цены на материалы на внутреннем рынке не помогут, поскольку стоимость сырья может составлять до 73% от общей стоимости производства пряжи. Производители пряжи в США продолжат формировать альянсы со своими покупателями и покупателями, чтобы оставаться конкурентоспособными. Текстильная промышленность также создает уникальные партнерские отношения. American Textile Partnership - это совместная программа исследований и разработок между промышленностью, правительством и академическими кругами, направленная на повышение конкурентоспособности промышленности США.

Еще одной постоянной проблемой для отрасли будет соблюдение более строгих экологических норм. Переработка уже является проблемой, и в настоящее время разрабатываются процессы производства пряжи из подручных материалов, включая джинсовую ткань. Производители пряжи должны будут принять меры по предотвращению загрязнения, чтобы соблюсти ограничения по качеству воздуха и воды. Производители оборудования будут продолжать играть важную роль в этом начинании.

Генная инженерия станет более широко использоваться для создания волокон с уникальными свойствами. Исследователи разработали генетически измененные хлопковые растения, волокна которых особенно хорошо сохраняют тепло. Каждое волокно представляет собой смесь обычного хлопка и небольшого количества натурального пластика, называемого полигидроксибутиратом. Предполагается, что свойства связывания красителей и большая стабильность станут возможными с новыми волокнами следующего поколения.

Также будут разработаны новые синтетические волокна, сочетающие в себе лучшие качества двух различных полимеров. Некоторые из этих волокон будут производиться с помощью химического процесса, тогда как другие будут генерироваться биологическим путем с использованием дрожжей, бактерий или грибов.

Производственный процесс

- Войлок

- Углеродное волокно

- Спандекс

- Стекловолокно

- Пряжа из углеродных нанотрубок, мускулы и прозрачные листы

- Рабочие характеристики пряжи из стекловолокна

- Эпизод 30:Гэри Шарплесс, Concordia Fibers, Boston Materials Inc.

- Ткани:основы

- Волокна превращают ткань в одежду, регулирующую дыхание

- «Умная» рубашка следит за сердцем