Гладильная доска

<час />

Фон

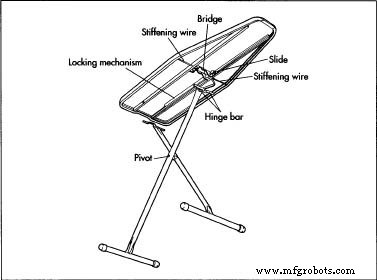

Гладильная доска, как правило, представляет собой большой плоский кусок доски или металла, покрытый термостойкой прокладкой, на которой можно безопасно гладить одежду или постельное белье. Современные гладильные доски принимают удивительное количество форм. Стандартная недорогая американская гладильная доска состоит из двух основных частей:плоской кровати для глажки и складных ножек, которые откидываются или вставляются сверху и складываются для удобства хранения. Верх стандартной американской доски обычно представляет собой плоский поддон, который может иметь несколько отверстий для стекания краски во время производства или для отвода тепла от парового утюга, который проходит по нему. Ноги обычно легкие и трубчатые с мягкими подушечками, чтобы не повредить пол. Более дорогие домашние гладильные доски могут представлять собой сетчатые столы с расширяющейся металлической столешницей для размещения более крупных товаров, которые нужно гладить. Независимо от конфигурации, каждая металлическая гладильная доска должна иметь подкладку и покрытие, чтобы металлическое основание гладильной доски не сильно нагревалось от утюга. Большинство гладильных досок продаются с подушечкой из поролона и декоративным покрытием.

Многие гладильные доски, продаваемые в американских магазинах, производятся за границей, где рабочая сила намного дешевле, чем в Соединенных Штатах. В 2001 году в США было всего два производителя гладильных досок. Некоторые дорогие дизайнерские гладильные доски доступны в этой стране и производятся европейскими дизайнерскими фирмами; эти доски могут быть в пять раз дороже обычных складных гладильных досок, произведенных в США.

История

Одежду и постельное белье прижимали к столешницам или большим кускам доски, которые были покрыты набивкой, наволочками или гладильными одеялами почти до 1900 года. На самом деле, логичнее называть современную гладильную поверхность гладильной доской, но это устройство так и есть. называется гладильной доской, потому что самые ранние устройства были сделаны из деревянных досок. Некоторые советники по хозяйству девятнадцатого века призывали женщин использовать большие доски, которые можно было разместить между столом и спинкой стула, чтобы они могли гладить и гладить их. Одна из консультантов по имени Кэтрин Бичер описала в 1841 году то, что похоже на известную сегодня гладильную доску. Она рекомендовала, чтобы эта деревянная форма была широкой с одной стороны и уже с другой, и назвала этот тип гладильной доски доской для юбки. Конечно, это была эпоха до того, как электрические утюги и грустные утюги стали использоваться с гладильными досками. Эти тяжелые чугуны нагревали в очаге, на дровяных или угольных печах, и тяжелое горячее железо выдавливало стойкие складки.

Производители быстро подхватили идею предлагать юбочные доски уже готовыми к концу девятнадцатого века. Примерно к 1898 году доска юбки была оснащена ножками, которые можно было снимать, что позволяло устанавливать доску где угодно. У этих первых гладильных досок в каждом углу были ножки, которые можно было разложить, но ими было трудно манипулировать. К 1914 году изобретатель Спрингер изобрел стол с тремя опорными точками, который было проще установить. Эти ранние изготовленные столы были из дерева, которое должно было сопротивляться деформации, хотя они все еще деформировались. Ранние производители делали доски с металлическим верхом, но они часто ржавели, несмотря на покраску. Некоторые покоробились под действием тепла утюга. Компания Дж. Р. Кларка из Миннеаполиса начала изготавливать металлические верхние части из сетки, которая позволяла пар выходить и  Гладильная доска. предотвратить коробление и ржавчину. К 1940 году несколько производителей производили цельнометаллические складные гладильные доски. Вскоре все было сделано полностью из металла. Дизайн обычной складной металлической гладильной доски мало изменился за последующие десятилетия.

Гладильная доска. предотвратить коробление и ржавчину. К 1940 году несколько производителей производили цельнометаллические складные гладильные доски. Вскоре все было сделано полностью из металла. Дизайн обычной складной металлической гладильной доски мало изменился за последующие десятилетия.

Сырье

Обычная недорогая гладильная доска американского производства изготавливается из небольшого количества сырья. В плите используется холоднокатаная сталь различной ширины, представляющая собой длинные рулоны стального проката, которые начинают процесс формования как холодный металл. Ширина варьируется в зависимости от производимой детали и включает от 0,75 дюйма (1,9 см) до более 28 дюймов (71 см). Обычно рулоны могут достигать нескольких сотен футов в длину и весить от 500 до 9000 фунтов (227-20 000 кг) в зависимости от ширины. Затем эти валки сплющивают и раскатывают или прессуют для получения различных деталей.

Другое сырье, используемое при изготовлении гладильной доски, включает металлические заклепки, пластиковые или резиновые наконечники на ножках стоящих частей гладильной доски, масляную краску (порошковую или жидкую) и обезжиривающие агенты, распыленные на металлические части перед их нанесением. краска, удаляющая масляные выделения на металлических частях, которые могут повлиять на сцепление краски. Некоторые компании шьют ватный диск и ватный чехол для гладильной доски. Компания может приобрести такой продукт у другого производителя и накинуть его на готовую гладильную доску перед упаковкой.

Производственный

процесс

- Завод поставляется с полосами различной ширины для изготовления различных частей гладильной доски. Эта ширина варьируется от 4 до 28 дюймов (10,2-71 см) в зависимости от предполагаемого использования. Эти плотно скрученные рулоны необходимо выпрямить. Они загружаются в барабан или разматыватель, который их выравнивает.

- Хотя рулоны очень длинные, иногда в сотни футов, они имеют конечную длину. Концы необходимо сшить или соединить, чтобы процесс вырезания деталей не останавливался и не начинался, когда заканчивается один рулон и начинается другой. Таким образом, концы валков соединяются встык (то есть концы не перекрываются, а встают встык друг с другом) и свариваются встык. Сварщик под управлением оператора находит этот шов и сваривает его. Теперь из необмотанной стали предстоит сформировать ножки и верхнюю часть доски.

- Далее формируются трубчатые ножки для гладильной доски. Холодная сталь подается в приемный конец трубной мельницы, которая используется для формования плоской стали в трубы. Трубная мельница соединяет концы стали вместе и формирует трубу. Трубка проходит через электрод, который пропускает электричество через кусок, плавя концы металла, соединяющие его в трубку. Этот электрод, по сути, представляет собой аппарат для высокочастотной сварки, который сваривает концы вместе.

- Сформированная трубка протягивается через машину к следующей станции. Здесь острый твердосплавный инструмент царапается по шероховатой кромке сварного шва, поэтому на стыке не остается металлических заусенцев.

- Затем необходимо охладить трубку в результате процесса сварки, в результате которого эти концы были сплавлены вместе. Длинную трубку (еще не разрезанную на отдельные ножки) протягивают к следующей станции и заливают охлаждающей жидкостью, которая несколько охлаждает. Однако в этот момент металл все еще теплый.

- Теплая трубка подается в калибровочную мельницу, которая продвигается к теплой трубке, чтобы убедиться, что она правильного размера. Теплый металл подгоняется под размеры калибровочного стана.

- После выхода из калибровочного стана трубка достигает станции обрезки, на которой длинная трубка обрезается до необходимой длины, необходимой для опор. Затем ступни на ногах прикрепляются к ногам заклепками. Теперь ноги готовы и ждут процесса покраски.

- Верх сформирован. Самый распространенный вид гладильных досок американского производства имеет сковороду. Этот верх образован из стали шириной примерно 16 дюймов (40,1 см), которую прессуют и штампуют в конфигурацию. После разматывания металлическая полоса помещается в пресс, который запускает оператор. Пресс втягивает металл и загибает края сбоку, пробивает отверстие на плоской посуде, чтобы краска могла позже стекать с плоской поверхности, и сбивает деталь с пуансона, чтобы на пресс можно было протянуть другую деталь. .

- Верхняя часть кастрюли должна быть прикреплена к набору ребер и поперечин, которые будут прикреплены снизу, чтобы эта плоская кастрюля оставалась жесткой. Итак, ребра и поперечины формуются и штампуются в рулонах. Узел замка (замок, который фиксирует складную гладильную доску) состоит из пружины и ручки. Этот блокировочный узел прикреплен к ребрам и поперечным элементам в этой точке.

- В этом месте верхняя часть поддона и ребро в сборе gh (с прикрепленным фиксирующим механизмом) встречаются на сборочной линии. Два компонента складываются вручную. Затем поддон и сборка подаются в верхний сварочный аппарат, который представляет собой огромную машину, которая приваривает ребра, поперечные элементы и фиксирующий механизм к плоской крышке лотка. Верхняя часть гладильной доски выходит из сварочного аппарата и проверяется, чтобы убедиться, что точки давления надежно приварены. Верх гладильной доски готов и ожидает покраски.

- Перед соединением ножек и верха оба компонента необходимо покрасить. Сначала компоненты навешиваются на линию покраски. Детали опрыскиваются обезжиривателем. Затем детали отправляют в сушильную комнату до испарения обезжиривателя. Затем детали отправляются через распылитель краски, который стреляет порошковой или жидкой краской. Затем детали отправляются в зону запекания, в которой краска запекается на поверхности.

- Теперь верх доски нужно прикрепить к ножкам. Ноги подаются на роликовый конвейер и встречаются с верхом. Оператор вставляет ножки в прорези на нижней стороне крышки поддона, а оператор защелкивает выступы на месте, чтобы зафиксировать ножки на месте. Затем оператор кладет резиновые или пластиковые насадки на ножки гладильной доски. Если на доску должны быть подложка и верх, они также надеваются на верхнюю часть поддона в этой точке. Теперь плата готова и готова к упаковке.

Контроль качества

Контроль качества очевиден во всех аспектах производства гладильной доски. Сначала поступающее сырье проходит тщательную проверку при получении. Поставки холоднокатаной стали оцениваются на предмет соответствия спецификациям производителя. Металл проходит испытания на толщину и твердость. Поверхность металла физически проверяется на наличие следов ржавчины; при обнаружении ржавчины партия считается неприемлемой.

Ожидается, что вся холоднокатаная сталь будет поставляться с тонким масляным покрытием, препятствующим появлению ржавчины. Наконец, металл оценивается, чтобы убедиться, что сталь не имеет изгиба, что является термином для скручивания металла, поскольку такое скручивание ослабляет металл.

Передвижные инспекторы в каждую смену оценивают все аспекты работы. Операторы в каждую смену уполномочены решать любые возникающие проблемы и понимают, что они несут ответственность за качество и решение проблем. Машины, являющиеся неотъемлемой частью процессов, тщательно обслуживаются, чтобы гарантировать отсутствие сбоев в процессе или недопустимость производственных допусков. Как отмечалось в описании производственного процесса выше, ключевые операции, выполняемые машинами, такие как приварка ребер и фиксирующий механизм к верхней части гладильной доски, дважды проверяются оператором вручную. Оператор оказывает давление на ключевые сварные швы, чтобы обеспечить прочность сварных швов. Наконец, после того, как продукты готовы, инспекторы по качеству в конце линии проверяют готовые продукты, чтобы убедиться, что продукт в целом приемлем.

Побочные продукты / отходы

Избыточный металл, образовавшийся в результате отрезания кусков холоднокатаной стали, собирается в бункер для металлолома, и когда бункер заполнен, металл продается обратно на сталелитейные заводы, которые поставляют металл, чтобы его можно было повторно использовать. Обезжиривающее средство, которое распыляется на металлические детали перед окраской, стекает и образует осадок, который необходимо обработать. Когда ил становится значительных размеров, компания, специализирующаяся на работе с такими соединениями, выкачивает его, сжигает и сжигает. Другие летучие органические соединения (называемые ЛОС), присутствующие в масляных красках, используемых для стальных компонентов, используются в соответствии со спецификациями, установленными федеральным правительством; компания должна подать заявление на получение разрешения на их использование.

Где узнать больше

Книги

Бичер, Кэтрин. Трактат о домашнем хозяйстве 1841 года. Нью-Йорк:Schocken Books, 1977.

Литшей, граф. История посуды. Чикаго:Национальная ассоциация производителей предметов домашнего обихода, 1973 г.

Иерли, Мерритт. Домашний комфорт. Нью-Йорк:Кларксон Поттер, 1999.

Другое

Устное интервью с Джозефом Деппеном, вице-президентом по производству, Home Products International. Чикаго, Иллинойс и Сеймур, Индиана. Октябрь 2001 г.

Нэнси EV Брык

Производственный процесс