Войлок

<час />

Фон

Большинство тканей ткацкие, то есть они изготавливаются на ткацком станке и имеют переплетенную основу (нить или волокно, натянутые вдоль ткацкого станка) и уток (нить, которая пересекает волокно основы и сцепляется с ним) волокна, которые создают плоскую поверхность. кусок ткани. Войлок - это плотный нетканый материал без основы и утка. Вместо этого войлочная ткань состоит из матовых и сжатых волокон или меха без видимой системы нитей. Войлок получается, когда эти волокна и / или мех спрессовываются вместе с помощью тепла, влаги и давления. Войлок обычно состоит из шерсти, смешанной с синтетикой, чтобы создать прочный, эластичный войлок для ремесленного или промышленного использования. Однако некоторые войлоки изготавливаются полностью из синтетических волокон.

Войлок может различаться по ширине, длине, цвету или толщине в зависимости от предполагаемого применения. Этот матовый материал особенно полезен для набивки и подкладки, поскольку он плотный и может быть очень толстым. Кроме того, поскольку ткань не тканая, края можно обрезать, не опасаясь ослабления нитей и распутывания волокон. Войлочные волокна обычно хорошо окрашиваются, и ремесленный войлок доступен во множестве цветов, в то время как промышленный войлок обычно остается в его естественном состоянии. Фактически, войлок используется в самых разных областях, как в жилых, так и в промышленных условиях. Войлок используется в освежителях воздуха, детских досках объявлений, наборах для рукоделия, праздничных костюмах и украшениях, подушечках для штампов, в бытовых приборах, прокладках, в качестве подкладки или подкладки для одежды, а также его можно использовать в качестве подушки для подушек для полировальных аппаратов. или как герметик в промышленном оборудовании.

История

Войлок может быть самой старой тканью, известной человеку, и в древних писаниях есть много упоминаний о войлоке. Поскольку войлок не ткут и для его производства не требуется ткацкий станок, древний человек делал его довольно легко. Некоторые из самых ранних войлочных останков были найдены в замороженных гробницах кочевых всадников в горах Сибирского Тлая и датируются примерно 700 г. до н.э. Эти племена изготавливали одежду, седла и палатки из войлока, потому что он был прочным и устойчивым к влажной и снежной погоде. Легенда гласит, что в средние века святой Климент, который должен был стать четвертым епископом Рима, был странствующим монахом, случайно натолкнувшимся на процесс изощрения. Говорят, он набивал свои сандалии паклей (короткими льняными или льняными волокнами), чтобы было удобнее. Святой Климент обнаружил, что сочетание влаги от пота и сырости земли в сочетании с давлением его ног сплетало эти волокна пакли вместе и производило ткань. Став епископом, он организовал группы рабочих для развития операций по валянию. Святой Климент стал покровителем шляпников, которые по сей день широко используют войлок.

Сегодня шляпы ассоциируются с войлоком, но обычно считается, что весь войлок сделан из шерсти. Первоначально войлок для изготовления шляп производился из меха животных (как правило, меха бобра). Мех был сплетен с другими волокнами, включая шерсть, с помощью тепла, давления и влаги. Лучшие шапки были из бобра, а мужские красивые шапки часто назывались бобрами. Шляпы из бобрового войлока были сделаны в позднем средневековье и пользовались большим спросом. Однако к концу четырнадцатого века многие шляпники производили их в Нидерландах, что снизило цены.

Североамериканский континент был домом для многих бобровых шкур, которые использовались в изделиях европейских шляпников в восемнадцатом и девятнадцатом веках. Подержанные шкуры североамериканских индейцев, пропитанные потом, валялись наиболее успешно и пользовались огромным спросом для изготовления шляп как в Новом, так и в Старом Свете. Во второй половине девятнадцатого века бобровая шляпа была превзойдена по популярности черной шелковой шляпой, иногда отделанной, чтобы напоминать бобровую, и называемую шелком, обработанным бобром.

Шаги изготовления войлока мало изменились с течением времени. Войлочная ткань производится с использованием тепла, влаги и давления для матирования и сцепления волокон. В средние века шляпник отделял мех от шкуры вручную и прикладывал давление и теплую воду к ткани, чтобы вручную усадить ее. В то время как оборудование используется сегодня для выполнения многих из этих задач, требования к обработке остаются неизменными. Единственным исключением является то, что до конца девятнадцатого века ртуть использовалась при обработке войлока для изготовления шляп. Было обнаружено, что ртуть оказывает ослабляющее действие на шляпника, вызывая отравление, которое приводит к тремору, галлюцинациям и другим психотическим симптомам. Термин безумный шляпник связан с шляпником из-за психоза, вызванного отравлением ртутью. Шляпы из шерстяного фетра остаются довольно популярными и носятся в основном в зимние месяцы.

Использование войлока расширилось за последнее столетие. Энтузиасты рукоделия используют его для любых проектов. Многие учителя считают, что детям легко обращаться с этой тканью, потому что после обрезки края не распускаются, как тканые ткани. Промышленное применение войлока расширилось, и войлок находят в автомобилях, а также в производственном оборудовании.

Сырье

Фетр изготавливается из шерсти, которая легко схватывается и матируется, и синтетического волокна, которое придает ему упругость и долговечность. Типичные комбинации волокон для войлока включают шерсть и полиэстер или шерсть и нейлон. Синтетику нельзя превратить в войлок сам по себе, но можно войлочить, если она сочетается с шерстью.

Другое сырье, используемое при производстве шерсти, включает пар, используемый на стадии, на которой материал уменьшается по ширине и длине и становится толще. Также в процессе сгущения используется слабая смесь серной кислоты. Кальцинированная сода (хлорид натрия) используется для нейтрализации серной кислоты.

Производственный

процесс

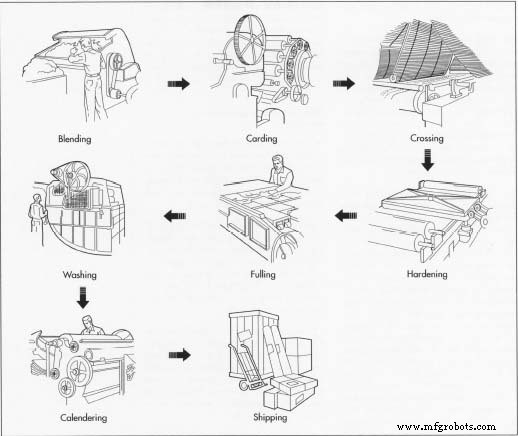

- Поскольку в некоторых войлоках используется более одного типа волокон, волокна необходимо смешать и смешать вместе до начала обработки. Для этого сырые волокна помещают в открывалку с большим цилиндром, усеянным стальными гвоздями, которые объединяют волокна в массу.

- Затем эти смешанные волокна необходимо прочесать. Кардочесальные машины представляют собой огромные цилиндры, которые скручивают волокна в полотно. Бункерные питатели позволяют волокну определенного веса проходить в цилиндр для создания стандартизированного полотна. Волокна в полотне вытягиваются за проволоку или прочесываются так, чтобы они были параллельны друг другу.

- Обычно в производственном процессе используются как минимум две чесальные машины, каждая из которых очищает полотно по мере создания нового. Транспортер перемещает одно полотно от первой чесальной машины ко второй. Затем полотно подается во вторую машину. Этот второй кардочесальный станок создает новое полотно, более толстое и полностью прочесанное.

- В конце второго прочесывания гребенка снимает прочесанное полотно с машины и скатывает его. Есть два способа удалить полотно из машины:можно использовать поперечный притирочный станок, при котором полотно свернуто перпендикулярно или поперек направления волокон; или может быть использован валир, в котором полотно свернуто параллельно направлению волокон.

- Затем несколько разных паутины объединяются в одну толстую паутину. Четыре рулона полотна свернуты, но уложены слоями, так что их волокна меняют направление в зависимости от способа сворачивания полотна:перекрестно наложенные или скрученные с использованием валира. Эти четыре рулона считаются стандартным одиночным рулоном, иногда называемым битой. Этот войлок считается стандартным рулоном материала. Ватины многослойны, чтобы создать войлок разной толщины.

Процесс производства войлока.

Процесс производства войлока. - Войлоки из войлочного материала должны быть укреплены или скреплены друг с другом, чтобы получился толстый, плотно войлочный материал. Первый шаг в этом процессе - подвергнуть войлоку воздействию тепла и влаги. Для этого войлок пропускают через паровой стол.

- Теперь отдельные войлоки необходимо соединить вместе и уменьшить по длине и ширине, чтобы получился плотный войлок. Эти войлоки должны подвергаться воздействию тепла, влаги и давления, чтобы они были плотно матовыми. Сначала смоченные войлоки загружаются в пластинчатый отвердитель, который уменьшает ширину ткани. Пластинчатый отвердитель состоит из большой квадратной плоской станины с большой пластиной, которая опускается на мокрые горячие войлоки, оказывая давление на материал и сжимая его. В то же время пластинчатый отвердитель колеблется от края к краю, дополнительно матируя волокно до определенной ширины.

- Затем войлок загружается в машину для наполнения или валяния, которая сокращает длину до определенного размера. По мере усадки войлок становится более плотным. Войлок подается через набор верхних и нижних стальных роликов, покрытых твердой резиной или пластиком и имеющих протектор, похожий на автомобильную шину, что позволяет им перемещаться по войлокам. Войлок непрерывно смачивают горячей водой и раствором серной кислоты. Верхние ролики остаются неподвижными, поскольку нижние ролики перемещаются вверх, оказывая давление на ткань и прижимая ее к верхним роликам. Все ролики, как верхние, так и нижние, вместе перемещаются вперед и назад. Давление, кислота, горячая вода и движение заставляют войлок сокращаться в длину, делая войлок еще более плотным. Например, цельный кусок войлока длиной 38 ярдов (34,7 м) может выходить из дола всего на 30 ярдов (27,4 м) в длину.

- В мокром войлоке есть остатки серной кислоты, которые необходимо нейтрализовать. Для этого войлок пропускается через нейтрализующие емкости, заполненные раствором кальцинированной соды и теплой воды. Этот процесс тщательно рассчитан таким образом, чтобы конкретные значения длины и ширины ярда соответствовали точному количеству времени.

- Нейтрализованный войлок затем пропускается через машину для повторной обработки, в которой тяжелые ролики в последний раз проходят по поверхности ткани, чтобы сгладить любые неровности.

- Если необходимо покрасить войлок, влажные куски помещают в красильную ванну. Некоторые промышленные сорта не окрашиваются, а сразу идут на сушку.

- Некоторые компании просто скатывают мокрый войлок и отправляют его в центробежную сушилку, которая вращает воду. В других есть огромные сушилки, в которых войлок прикрепляется к сушилке. Войлок также можно сушить на открытом воздухе, повесив или растянув на полу в сушильном помещении.

- После высыхания некоторые компании прессуют или гладят войлок, чтобы обеспечить равномерную толщину. Некоторые производители используют это глажение, чтобы сделать плотный войлок еще более плотным, так как при глажке он может немного сузиться.

- Завершающий этап включает размещение фетра на измерительном столе, на котором края фетра аккуратно обрезаются. Теперь изделие готово к упаковке, маркировке и отправке.

Контроль качества

Контроль качества начинается с поступления материалов. Материалы проверяются на качество и вес. Некоторые компании покупают шерсть, очищенную и упакованную в тюки; при поступлении проверяется чистота тюков. К другим важным проверкам контроля качества относится постоянный контроль прочесанных полотен, поскольку размеры полотна являются важными первыми шагами в производстве желаемой длины и ширины сукна. После уменьшения ширины и длины войлока компания проверяет вес, плотность, ширину, длину и ровность войлока. Когда производство завершено, визуальный контроль может выявить, что поверхность войлока немного неровная, и может произойти дополнительное нажатие, чтобы выровнять поверхность. Кислотные ванны также очень тщательно контролируются. Время, в течение которого ткань находится в кислотной ванне, точно рассчитывается по весу и длине ярда, чтобы изделие не испортилось. Наконец, компания, производящая промышленный войлок, должна проверить свои товары на соответствие государственным стандартам на продукцию. Правительство определило, что войлок плотностью 16 фунтов (7,3 кг) должен иметь толщину 1 дюйм (2,5 см), ширину 36 дюймов (91,4 см), длину 36 дюймов (91,4 см) и вес 16 фунтов (7,3 кг). Если войлок весит меньше этого, ткань недостаточно плотная и не соответствует ожиданиям правительства в отношении этого сорта войлока.

Побочные продукты / отходы

При производстве войлока образуются отходы. Когда края подрезаны, отрезаются небольшие кусочки. Эти мелкие детали часто пропитаны маслом и смазкой от оборудования и непригодны для использования в других целях. Затем эти материалы отправляются на свалку.

Будущее

Благодаря его чрезвычайной универсальности спрос на войлок постоянный. Он используется в военных целях для изготовления шлемов, обуви, небольших боеприпасов и ракет. Использование войлока в гражданских целях невозможно сосчитать. Было найдено уникальное применение избыточному белому войлочному грунту, который является относительно чистым и очищенным от масла и жира. Его измельчают, окрашивают и помещают в аэрозольный баллончик. Затем он продается в виде спрея для покрытия лысых пятен, и в последние годы он добился определенного успеха.

Где узнать больше

Книги

Джоэлло, Дебби Энн. Профилирующие ткани. Нью-Йорк:Fairchild Publications, 1981.

Макдауэлл, Колин. Шляпы:статус, стиль и гламур. Нью-Йорк:Риццоли, 1993.

Другое

Дизайн веб-страницы Arcade. Ноябрь 2001 г.

Интервью с Диком Перселлом. Директор по продажам, US Felt. Сэнфорд, Мэн. Август 2001 г.

Компания Sutherland Felt. Производство шерстяных войлоков мокрым способом. Трой, штат Мичиган.

Нэнси EV Брык

Производственный процесс

- Углеродное волокно

- Спандекс

- Пряжа

- Стекловолокно

- Эпизод 30:Гэри Шарплесс, Concordia Fibers, Boston Materials Inc.

- Ткани:основы

- Оптическое волокно с номиналом 500°C для высокотемпературных применений

- Волокна превращают ткань в одежду, регулирующую дыхание

- «Умная» рубашка следит за сердцем

- SIGRASIC® Войлок из карбида кремния, армированный углеродным волокном