Знай свои материалы:полиэфирэфиркетон (PEEK)

PEEK был впервые задуман в 1978 году — относительно недавно по производственным стандартам — как устойчивый к высоким температурам материал для изоляции кабелей. За последние 50 лет PEEK превратился в один из наиболее широко используемых материалов для высокопроизводительных приложений.

Фактически, PEEK является одним из наиболее часто производимых полиарилэфиркетонов (или PAEK) для крупномасштабного производства. Чтобы получить максимальную отдачу от этого универсального и адаптируемого материала, инженеры и группы разработчиков должны ознакомиться со свойствами, характеристиками и ограничениями PEEK.

Что такое PEEK?

PEEK представляет собой полимер, созданный методом ступенчатой полимеризации, при котором полимерная цепь удваивается на каждом этапе полимеризации. Этот материал может похвастаться невероятным электрическим сопротивлением, а также термостойкостью, износостойкостью и сопротивлением усталости. PEEK также устойчив к ползучести, что означает, что он будет сохранять свою форму в суровых условиях и при высоких температурах, а также при механических нагрузках. Помимо того, что PEEK является прочным, он легкий и простой в производстве.

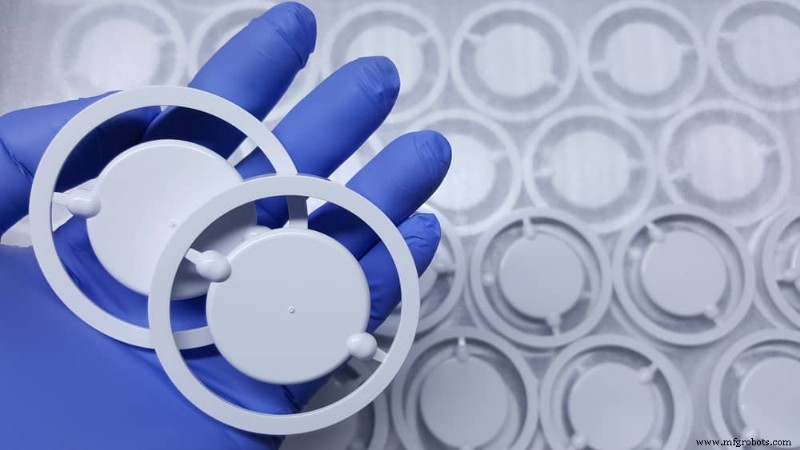

Поскольку PEEK физически легкий, но обладает высокой устойчивостью к агрессивным веществам, он хорошо подходит для различных методов производства. PEEK можно перерабатывать с помощью литья под давлением или аддитивного производства, где его высокая температура плавления обеспечивает более быструю подачу и скорость. PEEK также может быть изготовлен с помощью станков с ЧПУ. Во всех методах производства PEEK обеспечивает повторяемость и точность от компонента к компоненту и позволяет производить детали с жесткими допусками.

Чистый PEEK без наполнителя сам по себе достаточно прочен, но PEEK также часто армируют углеродными или стеклянными волокнами, чтобы он стал менее хрупким. Стеклонаполненный ПЭЭК обладает большей жесткостью, чем ПЭЭК без наполнителя, и часто используется в нефтегазовой промышленности для предотвращения плохой реакции на пар, химикаты и высокие температуры.

Одним из недостатков стеклонаполненного ПЭЭК является склонность к износу сопрягаемых деталей. Наполненный углеродом PEEK обладает повышенной прочностью на сжатие, что значительно снижает скорость его расширения и обеспечивает лучшую износостойкость и способность выдерживать нагрузки. Наполненный углеродом PEEK также обладает большей теплопроводностью, что увеличивает срок службы и производительность детали.

Свойства и механические характеристики PEEK

PEEK был разработан как термостойкий пластик и плавится только при очень высокой температуре. PEEK также выделяет очень мало дыма и токсичных газов при воздействии огня, что снижает опасность вблизи огня или сильного нагрева. Это делает PEEK отличным выбором для методов производства, требующих нагрева и плавления, таких как литье под давлением.

Некоторые другие механические характеристики чистого ненаполненного ПЭЭК включают:

- Прочность на растяжение :14 000 фунтов на квадратный дюйм

- Модуль растяжения :590 000 фунтов на квадратный дюйм

- Влагопоглощение :0,50 % в течение 24 часов.

- Точка плавления :343°C (почти 650°F)

- Класс воспламеняемости UL 94 V-0 :(толщина 0,059 дюйма)

PEEK также обладает высокой химической стойкостью и стойкостью к истиранию и может сохранять свою форму при постоянном воздействии горячей воды или пара. PEEK также устойчив к биоразложению и может выдерживать экстремальные природные условия, такие как агрессивная среда и высокие температуры.

Ключевые аспекты производства с использованием PEEK

PEEK — очень адаптируемый материал, но есть несколько технических соображений, которые следует учитывать, чтобы обеспечить наилучшие результаты. Например, несмотря на то, что PEEK очень термостойкий, он плохо рассеивает тепло и должен охлаждаться во время обработки, чтобы предотвратить поломку или деформацию. Этого можно добиться, используя стандартные жидкие охлаждающие жидкости, но это может повлиять на биосовместимость. В тех случаях, когда продукты из PEEK требуют прямого контакта с человеком, сжатый воздух является лучшей альтернативой для охлаждения PEEK.

При использовании PEEK рекомендуется температура формы от 160°C до 190°C (от 320°F до 374°F), так как это поможет свести к минимуму деформацию и обеспечить оптимальную кристаллизацию. При использовании PEEK для аддитивного производства температура печатающего сопла должна составлять от 360 °C до 400 °C (от 680 °F до 752 °F), а температура нагреваемого слоя должна составлять 120 °C (248 °F).

Другие соображения включают:

- Меньшее удлинение :поскольку PEEK имеет более низкое удлинение, чем другие пластики, он может треснуть, если вы просверлите его глубоко. Часто требуется особое обращение, чтобы свести к минимуму тепловые трещины и другие повреждения, вызванные внутренним напряжением.

- Склонность к взлому :Отжиг также требуется при использовании PEEK. Этот процесс помогает снизить вероятность появления трещин и деформации поверхности под напряжением, к которым склонен PEEK во время механической обработки. В зависимости от того, сколько PEEK будет подвергаться механической обработке, может потребоваться несколько стадий отжига.

- Выбор инструмента :Часто вы можете обрабатывать PEEK режущими инструментами из карбида кремния. Алмазные инструменты могут потребоваться при использовании PEEK с углеродным наполнителем или при попытке добиться жестких допусков. Кроме того, убедитесь, что ваши режущие инструменты ранее не использовались для обработки металлов, чтобы избежать загрязнения.

Популярные приложения PEEK

Компоненты PEEK используются в трех основных отраслях:промышленный сектор, сектор здравоохранения и производство продуктов питания и напитков.

Промышленное применение

PEEK промышленного класса по своей природе чист и обладает высокой механической и химической стабильностью. Это сводит к минимуму загрязнение и максимизирует меры безопасности для химических и энергетических применений, а также для компонентов в автомобильной, аэрокосмической и электронной промышленности. PEEK может даже превзойти металлы, такие как нержавеющая сталь, когда речь идет о промышленных колесах и насосах.

Медицинские приложения

PEEK может создавать компоненты для отрасли здравоохранения, такие как ортопедические устройства и устройства для спондилодеза. PEEK также можно использовать для зубных имплантатов, заживляющих колпачков и многого другого, если они производятся биосовместимыми методами.

Приложения для продуктов питания и напитков

PEEK был недавно одобрен Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов США (FDA) как безопасный при контакте с человеком при правильном приготовлении. Теперь PEEK находит применение в пищевой промышленности и производстве напитков для использования в таких компонентах, как кухонная посуда, диспенсеры для напитков и сопла, а также в технологических процессах.

Почему стоит выбрать PEEK?

PEEK можно перерабатывать в расплаве без образования коррозионно-активных газов, что делает его чрезвычайно безопасным и эффективным для использования в литье под давлением и аддитивном производстве. Высокая температура плавления PEEK также открывает возможности для обработки на станках с ЧПУ, поскольку быстроходные инструменты могут резать PEEK, не вызывая плавления.

Производство PEEK с использованием любого из этих методов приводит к хорошим механическим характеристикам и согласованности между деталями. PEEK также может поддерживать сложные конструкции и геометрию с помощью аддитивного производства — фактически, PEEK предлагает значительно более высокую прочность на растяжение и модуль растяжения, чем полиэфирсульфон (PES), основной конкурент материала.

PEEK более термостойкий, чем PES и полифениленсульфид (PPS), другие материалы, которые группы разработчиков часто заменяют на PEEK. В то время как PES можно использовать при температуре до 220ºC, а PPS – до 250ºC, PEEK даже не начинает плавиться при этих температурах. PEEK обладает такой же водостойкостью и химической стойкостью, что и PPS, но при этом обеспечивает улучшенный температурный контроль, что обеспечивает превосходную производительность в условиях высоких температур.

Начало работы с PEEK

PEEK — относительно новый полимер, обладающий невероятной термостойкостью, электрическим сопротивлением и коррозионной стойкостью. Наряду с долговечностью PEEK отличается малым весом и невероятной обрабатываемостью, что позволяет выполнять точные и стабильные производственные циклы даже при использовании жестких допусков. Специалисты по продуктам должны провести собственное исследование, чтобы определить, является ли PEEK подходящим материалом для конкретной детали, но принимать эти решения гораздо проще с помощью надежного производителя.

В Fast Radius мы стремимся помочь вам достичь ваших производственных целей. Наша опытная производственная команда имеет опыт работы с широким спектром материалов и методов производства. Если вы считаете, что PEEK является подходящим материалом для вашего будущего проекта, мы проведем вас через весь производственный процесс от выбора материала до запуска. Свяжитесь с нами сегодня.

Загляните в центр ресурсов Fast Radius, чтобы получить доступ к дополнительным страницам «Знай свои материалы», включая сравнение материалов.

Готовы создавать детали с помощью Fast Radius?

Начать цитатуПромышленные технологии

- Знай свои материалы:гибкая смола

- Знай свои материалы:эластичная смола

- Знай свои материалы:EPU

- Знакомство с пластиковыми материалами:PA 12 (нейлон 12)

- Знай свои материалы:MPU

- Знай свои материалы:CE 221

- Знай свои материалы:EPX 82

- Знай свои материалы:RPU 70

- Знай свои материалы:SIL 30

- Знай свои материалы:гибкий полиуретан (FPU 50)