Свойства автомобильных печатных плат и рекомендации по проектированию

Электронные элементы играют все более активную роль в автомобилестроении. В настоящее время транспортное средство высшего уровня содержит более 200 электронных блоков управления, часть из которых представляет собой датчики и процессоры, применяемые в кабине автомобиля. Можно сделать вывод, что ценность электронных продуктов, служащих для автомобилей, заключается в динамической системе, кузове и шасси, и большинство из них связано с цифровым питанием.

Применение электронных систем в автомобилях направлено на повышение производительности автомобиля, охватывая три аспекта:

a. Улучшение состояния окружающей среды связано с экономией топлива, сокращением выбросов хвостовых газов, преобразованием топлива с бензина, природного газа, биотоплива в гибридную энергию и чистую энергию. Электромобили, таким образом, стали стратегическим направлением автомобилестроения.

b. Повышение безопасности заключается в уменьшении числа дорожно-транспортных происшествий, начиная от подушки безопасности, радиолокационного мониторинга, стереокамеры, инфракрасного мониторинга и автоматического предотвращения до автономного вождения. В настоящее время автономные транспортные средства привлекают внимание большинства и привлекают инвестиции.

c. Удобство и комфорт, как правило, основываются на аудио- и видеодисплеях, кондиционерах, компьютерах, мобильной связи, Интернете, навигации и электронном взимании платы за проезд из соображений удобства и гуманизации.

Являясь основой электронных устройств, печатные платы (печатные платы), применяемые в автомобилях, также должны соответствовать перечисленным выше требованиям.

Основные требования к автомобильным печатным платам

• Требование обеспечения качества

Основное требование долгосрочного обеспечения качества для производителей или дистрибьюторов заключается в надежной системе управления качеством, то есть ISO9001 с международной точки зрения. Благодаря особенностям автомобильной промышленности три ведущих производителя автомобилей из Северной Америки в 1994 году совместно создали уникальную для автомобильной промышленности систему управления качеством, то есть QS9000. В начале 21 го века мировые производители автомобилей опубликовали новую систему управления качеством, основанную на нормах ISO9001, то есть ISO/TS16949.

В качестве технического регламента для автомобильной промышленности по всему миру ISO/TS16949 объединяет специальные требования для автомобильной промышленности и направлен на предотвращение дефектов, колебания качества и сокращение отходов в цепочке поставок автомобильных компонентов.

Таким образом, производители автомобильных печатных плат должны получить первый сертификат ISO/TS16949, прежде чем выйти на автомобильный рынок.

• Основные требования к производительности

а. Высокая надежность

Надежность автомобиля в основном проявляется в двух аспектах:во-первых, это срок службы, в течение которого блоки управления и электронные компоненты работают нормально, а во-вторых, устойчивость к воздействию окружающей среды, которая позволяет автомобильным блокам управления и электронным компонентам отлично вести себя в экстремальных условиях.

Средний срок службы автомобилей составляет от 10 до 12 лет, в течение которых можно заменить только компоненты или уязвимые детали. Другими словами, электронные системы и печатные платы должны иметь такой же срок службы, как и автомобили.

Транспортные средства, как правило, подвержены влиянию климата и окружающей среды в процессе нанесения, начиная от мороза, сильной жары и заканчивая длительным сиянием и дождем. Кроме того, они должны страдать от изменений окружающей среды, вызванных теплом, выделяемым из-за работающих электронных компонентов и систем. Как и автомобильные электронные системы и печатные платы. автомобильные электронные системы должны выдерживать следующие суровые условия окружающей среды, включая температуру, влажность, дождь, кислотный дым, вибрацию, электромагнитные помехи (EMI) и скачки тока.

б. Легкий вес и миниатюризация

Легкий вес и миниатюризация способствуют экономии топлива, что является результатом малого веса и миниатюризации каждого компонента и печатной платы. Например, объем автомобильного ЭБУ (электронного блока управления) составлял 1200 см3 3 . в начале 21 го века, а он сократился как минимум в четыре раза. Легкий вес и миниатюризация печатных плат достигается за счет повышения плотности, уменьшения площади, тонкости и многослойности.

Эксплуатационные характеристики автомобильных печатных плат

• Несколько типов

Являясь комбинацией механических и электронных устройств, современные автомобильные технологии объединяют традиционные технологии и современные научные технологии. Разные части зависят от электронных устройств с разными функциями, что приводит к применению печатных плат с разными задачами.

В зависимости от материала подложки печатных плат для автомобилей их можно разделить на печатные платы на основе неорганической керамики и печатные платы на основе органических смол. Ведущим свойством печатных плат на керамической основе является высокая термостойкость и превосходная стабильность размеров, применимые для систем двигателя в высокотемпературной среде. Тем не менее, печатные платы на керамической основе имеют плохую технологичность, что приводит к высокой стоимости печатных плат. Благодаря разработке недавно разработанной полимерной подложки с повышенной термостойкостью печатные платы на основе смолы в основном применяются в большинстве современных автомобилей.

При этом соблюдается одно общее правило:печатные платы с использованием материалов подложки с разными характеристиками применяются в разных частях автомобиля, отвечающих за выполнение разных функций. В следующей таблице показаны типы печатных плат, совместимые с частью автомобильных устройств или приборов.

| Автомобильные устройства | Типы печатных плат |

| Спидометр; кондиционер | Одно/двухслойная печатная плата Одно/двухслойная гибкая печатная плата |

| Автомобильная стереосистема; монитор | Двухслойная печатная плата Многослойная печатная плата Гибкая печатная плата |

| Автомобильные устройства связи; приборы беспроводной локации; система контроля безопасности | Многослойная печатная плата Плата HDI Гибкая печатная плата |

| Система двигателя; система управления силовой передачей | Печатная плата с металлическим сердечником Жестко-гибкая печатная плата |

| Контроллер питания автомобиля; навигационное устройство | Встроенная печатная плата |

• Требования к надежности печатных плат в различных частях транспортного средства

Как транспортное средство, обеспечивающее общественную безопасность, автомобили относятся к ряду продуктов с высокой надежностью. Помимо обычных требований к габаритам, внешнему виду и характеристикам механики и электроники, на них должен быть проведен ряд испытаний на надежность.

а. Испытание на термоциклирование (TCT)

5 уровней устанавливаются в соответствии с различными секциями автомобиля. В таблице ниже приведены данные о температуре термоциклирования для печатных плат на различных участках автомобиля:

| Секция транспортных средств | Уровень | Низкая температура | Высокая температура |

| В кузове автомобиля | А | -40°C | 85°C |

| Шасси автомобиля внизу | B | -40°C | 125°C |

| Над двигателем | C | -40°C | 145°C |

| Детали трансмиссии | D | -40°C | 155°C |

| В движке | E | -40°C | 165°C |

б. Испытание на тепловой удар (TST)

Вполне нормально, что автомобильные печатные платы применяются в условиях экстремально высоких температур, что особенно сложно для тяжелых медных печатных плат, поскольку они должны страдать как от внешнего тепла, так и от тепла собственного тела. Таким образом, предъявляются повышенные требования к термостойкости автомобильных печатных плат.

Чтобы принять участие в испытании на термоудар, автомобильные печатные платы должны быть погружены в паяльную пасту с высокой температурой 260°C или 288°C на 10 секунд три раза, после чего квалифицированные печатные платы не имеют таких проблем, как расслоение, удары или трещины меди. . В настоящее время при сборке печатных плат используется бессвинцовая пайка с относительно высокой температурой пайки, что повышает необходимость проведения испытаний на термический удар.

в. Тест смещения температуры и влажности (THB)

Автомобильные печатные платы должны проходить через многочисленные и динамичные среды, включая дождливые дни и влажную среду, что делает необходимым проведение теста THB, который также позволяет проверять подвижность печатной платы CAF (проводящая анодная нить). CAF просто возникает в следующих ситуациях:между соседними переходными отверстиями на печатной плате, соседними переходными отверстиями и проводами, соседними проводами и соседними слоями. Изолированность в таких ситуациях снижается или даже приводит к сокращению пути. Сопротивление изоляции должно определяться расстоянием между переходными отверстиями, проводами и слоями.

Особенности изготовления автомобильных печатных плат

• Высокочастотные печатные платы

Подобно военному радару, так как радар ближнего поля, автомобильная система предотвращения столкновений или система прогнозирующего экстренного торможения зависят от печатных плат для передачи микроволновых высокочастотных сигналов. Таким образом, предлагаются материалы подложки с низкими диэлектрическими потерями, обычно с применением ПТФЭ (политетрафторэтилена). В отличие от обычного FR-4 в качестве материалов подложки, PTFE или аналогичные высокочастотные материалы, естественно, требуют особой технологичности. Например, при сквозном сверлении требуется особая скорость сверления.

• Тяжелые медные печатные платы

Транспортные средства, как правило, выделяют больше тепла из-за их высокой электронной плотности и мощности. С ростом числа гибридных и полностью электрических транспортных средств требуются усовершенствованные системы передачи энергии, которые предъявляют высокие требования к способности отвода тепла и большему току. Для этого необходимо увеличить толщину меди в печатной плате или в многослойные печатные платы встроить медные выводы и металл.

Легко изготавливать двухслойные печатные платы из тяжелой меди, в то время как изготовить многослойные печатные платы из тяжелой меди довольно сложно. Ключевым моментом является тяжелая медная графика и заполнение зазоров тяжелой медью.

Внутренняя цепь многослойных печатных плат из тяжелой меди выполнена из тяжелой меди. После этого для переноса графики требуется толстая пленка с чрезвычайно высокой коррозионной стойкостью. Время травления должно быть достаточно продолжительным, а травильное устройство и техническое состояние должны оставаться в оптимальном состоянии, чтобы обеспечить отличные схемы из тяжелой меди.

Поскольку существует огромная разница между поверхностью материала подложки внутреннего проводника и изолятора, а обычная многослойная печатная плата не может полностью заполнить смолой, вызывая образование полостей, тогда предлагается тонкий препрег, содержащий большое количество смолы. Некоторые многослойные печатные платы содержат внутреннюю схему с медью разной толщины, поэтому для областей с большим и малым различием можно использовать разные препреги.

• Встраивание компонентов

Встроенные печатные платы компонентов были впервые применены в сотовых телефонах для увеличения плотности сборки и уменьшения габаритных размеров продукта, что также важно для других электронных продуктов. Вот почему технология встраивания используется в автомобильных электронных устройствах.

В зависимости от методов встраивания компонентов существует множество вариантов изготовления встроенных печатных плат:

a. Сначала фрезеруется канавка, затем SMD собираются с помощью пайки волной припоя или токопроводящей пасты.

b. Тонкопленочные SMD сначала собираются на внутренних схемах с помощью пайки волной припоя.

c. Толстопленочные компоненты печатаются на керамической основе.

d. SMD собираются с помощью пайки волной припоя, а затем для упаковки используется смола. Этот тип встроенных печатных плат более совместим с требованиями транспортных средств, такими как термостойкость, влагостойкость и устойчивость к ударам, с высокой надежностью.

• Технология HDI

Подобно смартфонам или планшетным компьютерам с точки зрения функций развлечения и связи, транспортные средства также требуют печатных плат HDI. В результате в автомобильных печатных платах приходится применять технологии сверления микроотверстий, гальваники и межсоединений.

Вопросы проектирования автомобильных печатных плат

• Ориентация индуктора

Когда две катушки индуктивности (или даже два провода печатной платы) приближаются друг к другу, возникает индуктивность. Магнитное поле, созданное током в одной цепи (контур А), впоследствии вызовет возбуждение тока в другом контуре (контур В). Этот процесс аналогичен взаимодействию между первичными и вторичными муфтами трансформатора. When two currents interact with each other through magnetic field, generated voltage is determined by mutual inductance (LM ): . In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

. In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

Therefore, an optimal method to arrange all inductors in a circuit can be achieved through compact circuit layout and coupling balance reduction.

Distribution of mutual inductance is related with inductance alignment. Therefore, direction modification of Circuit B makes its current loop parallel to magnetic lines of Circuit A. To achieve that, inductors should be vertically arranged, which is beneficial to mutual inductance reduction.

Inductor layout rules for automotive PCBs:

a. Inductor space should be as large as possible;

b. Inductor alignment should be set as right angles so that crosstalk between them will be minimized.

• Lead coupling

Similar with inductor alignment affecting magnetic field coupling, if leads are close to each other, coupling will be affected as well and mutual inductance will be possibly generated. The leading issue in RF circuit lies in sensitive component layout such as input matching network, receiver's resonant channel and emitter's antenna matching network.

Return current path should be as close to main current path as possible with radiation field minimized, which is beneficial to current loop area reduction. Optimal low impedance path is normally grounding area under leads, that is, loop area is effectively limited in the area with dielectric thickness times lead length. If grounding area is split, however, loop area will be enlarged. For leads going across split area, return current will be forced to go across high impedance path, which greatly increases current loop area. This type of layout also makes circuit accessible to mutual inductance.

In a word, integrated grounding should be ensured under leads as much as possible since integrated mass area grounding is beneficial to circuit performance improvement.

• Grounding thru-hole

The main issue RF circuit has to solve usually lies in bad characteristic impedance of circuits, including electronic components and interconnection. Copper layer with low thickness is equivalent to inductance wire. Moreover, distributed capacitance can be formed by the combination between copper layer and adjacent leads. As leads go through thru holes, inductance and capacitance characteristics will be displayed as well.

Thru-hole capacitance mainly derives from capacitance between copper at thru-hole pad edge and bottom copper. Another element affecting thru-hole capacitance is cylinder of metal thru holes. Parasitic capacitance affects little since it usually just leads to low signal edge of high-speed digital signals.

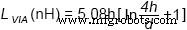

The largest effect of thru holes is corresponding parasitic inductance aroused by interconnection. Because majority of metal thru holes feature the same dimension as that of integrated components in RF PCB design, this formula can be used to estimate the effect of thru hole: . In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

. In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

As a result, circuit layout should conform to the following principles:

a. Inductance module should be established for thru holes in sensitive area;

b. Filter or matching network depends on independent thru holes;

c. Thinner PCB copper will reduce the effect of thru hole parasitic inductance.

• Grounding and filling

Grounding or power plane defines a public reference voltage that supplies power to all components in the system through low impedance path. Based on that scheme, all the electric fields can be balanced with excellent shielding scheme generated.

Direct current always flows through low impedance path. Similarly, high-frequency current is also a path flowing through the lowest impedance at the first minute. Therefore, for standard PCB leads above ground plane, return current tries to flow into the grounding area rightly under leads. Afterwards, split grounding area arouses all kinds of noises, which further increases crosstalk through magnetic field coupling or current accumulation. As a result, ground integrity should be ensured as much as possible, or return current will drive crosstalk.

In addition, filling ground, also called protective wire, is usually applied for design of circuits containing areas where continuous ground is difficult to be arranged or that requires shielding sensitive circuits. Grounding thru holes can be positioned at terminals of wires or along the wires to increase shielding effect. Protective wires can't be mixed with leads designed to provide return current path, which will bring forward crosstalk.

When copper area isn't connected to ground or connected to ground at one terminal, its validity will be decreased. In some cases, parasitic capacitance will be generated with ambient impedance changed or potential path formed between circuits, which, thus, lead to bad effect. Simply speaking, if copper has to be arranged on the board, the same electroplating thickness should be maintained.

In the end, grounding area near antenna has to be taken into consideration. Any monopole regards grounding area, routing and thru hole as a section of system balance and non-ideal balanced routing will affect radiation efficiency and direction of antenna. Therefore, grounding area mustn't be directly placed right under monopole antenna of a circuit board.

To sum up, the following design principles should be conformed to in terms of grounding and filling:

a. Continuous grounding area with low impedance should be provided as much as possible;

b. Two terminals of filling wires should be connected to the ground with thru hole array applied;

c. Copper-coated lines have to be connected to the ground near circuit around which copper coatings aren't necessary. When it comes to circuit boards with multiple layers, a grounding thru hole should be arranged as signal lines are transferred from one side to the other.

In conclusion, automotive PCB design rules can be summarized into the following table:

| Inductor layout | • Inductor space should be as large as possible; • Inductor alignment should be set as right angles; |

| Integrated grounding | • Integrated grounding should be arranged under leads; |

| Through holes | • Inductance module should be set for thru holes in sensitive area; • Filter or matching network depends on independent thru holes; • Thinner PCB copper reduces the effect of thru hole parasitic inductance; |

| Grounding and filling | • Continuous grounding area with low impedance should be provided; • Connect terminals of filling wires to the ground with thru hole array applied; • Copper-coated lines have to connected to the ground; |

Article wrote by PCBCart editor Dora Yang, first published on Bodo's Power System Magazine August issue, 2017.

You might also be interested in the following articles:

• Properties of Flex-Rigid PCB Used for Automotives

• 5 Tips for Automotive Circuit Design to Defeat EMI

• SMT Soldering Reliability Research Based on Circuit Module in Automotive Electronic Industry

• 5 Proven Ways to Judge Reliability of Automotive PCB Manufacturers

• How to Evaluate an Automotive HDI PCB Manufacturer

Промышленные технологии

- Измельчение и расслаивание печатных плат

- Рекомендации по компоновке печатной платы

- Материалы и дизайн печатных плат для высокого напряжения

- Возможности гибкого и жесткого изгиба при проектировании печатных плат

- Шаги и процесс Обучение защите проекта печатной платы

- Какое программное обеспечение и другие инструменты используют инженеры по печатным платам?

- Советы и соображения:научитесь улучшать свои навыки проектирования печатных плат

- Важные аспекты сборки печатной платы

- Вопросы проектирования импеданса гибко-жесткой печатной платы

- Неудачи и решения при проектировании радиочастотных печатных плат