Рекомендации по проектированию ВЧ и СВЧ печатных плат

В настоящее время наблюдается широкое применение ВЧ/СВЧ печатных плат в многочисленных портативных беспроводных устройствах и коммерческих отраслях, включая медицину, связь и т.д. излучение в цепях трудно контролировать в практической конструкции печатной платы (PCB). Часто возникающие проблемы включают перекрестные помехи между цифровой и аналоговой схемой, шумовые помехи, вызванные питанием, и аналогичные проблемы с помехами, вызванные нелепой компоновкой. В результате, как сбалансировать преимущества и недостатки при проектировании печатных плат и попытаться уменьшить помехи, является ключевым аспектом проектирования ВЧ/СВЧ печатных плат.

Каждый дизайн отличается, но опыт играет активную роль в качестве великого учителя, а инженер-технолог способен найти решения для основных ловушек. В этой статье будут представлены и обсуждены подробные рекомендации по проектированию печатных плат, касающиеся радиочастотных/микроволновых печатных плат.

Как определить материалы подложки?

На раннем этапе проектирования схем выбор материала подложки печатной платы играет такую ключевую роль в разработке ВЧ/СВЧ печатных плат, что оптимальный материал подложки способствует превосходным характеристикам и высокой надежности конечных продуктов. При рассмотрении материала подложки в соответствии с конструкцией вашей печатной платы необходимо сосредоточить внимание на некоторых аспектах, таких как относительная диэлектрическая проницаемость, тангенс угла потерь, толщина, окружающая среда и т. д. В следующем содержании будет подробно описано их значение и представлены идеальные подходы к выбору.

• Относительная разрешающая способность

Относительная диэлектрическая проницаемость относится к отношению между диэлектрической проницаемостью и диэлектрической проницаемостью вакуума. Относительная диэлектрическая проницаемость материалов подложки, применяемых для проектирования ВЧ/СВЧ печатных плат, должна быть достаточно высокой, чтобы соответствовать требованиям к пространству и весу. Однако другие приложения, такие как высокоскоростные межсоединения, требуют крайне низкой относительной диэлектрической проницаемости для создания цепей с высоким импедансом с приемлемой шириной линии и допусками импеданса.

Перед окончательным определением материалов подложки необходимо подтвердить некоторые параметры, включая ширину линии для определенного диапазона толщины платы, длину волны рабочей частоты схемы и приблизительные размеры ведущих компонентов. Необходимо нарисовать схему печатной платы, чтобы установить приемлемые максимальную и минимальную относительную диэлектрическую проницаемость.

Кроме того, отклонение относительной диэлектрической проницаемости, предоставляемое производителем материала подложки, должно быть достаточно низким, чтобы электрические характеристики находились в допустимом диапазоне.

• Тангенс угла потерь

Диэлектрические потери - это функция относительно тангенса угла потерь и относительной диэлектрической проницаемости. Что касается некоторых материалов подложки, то диэлектрические потери на единицу длины могут быть компенсированы применением более коротких линий, которые также могут уменьшить потери в проводнике, что жизненно важно, когда потери в проводнике становятся очевидными в высокочастотной ситуации. Таким образом, при оценке параметров компонентных потерь в некоторых цепях вместо обычных потерь на единицу длины линии при заданной частоте оцениваются потери на единицу длины или частоты.

В определенном диапазоне частот потери материала подложки должны быть достаточно низкими, чтобы соответствовать требованиям входной/выходной мощности и избежать проблем с рассеиванием тепла. Кроме того, характеристика мощности некоторых элементов схемы (таких как фильтры) должна поддерживать характеристику резкого спада частоты, чтобы можно было выполнить требования к электрическим характеристикам. Естественно, на эту частотную характеристику могут повлиять диэлектрические потери.

• Толщина

Толщина материала подложки связана со следующими элементами конструкции:

а. Ширина следа. Для сохранения заданного характеристического импеданса толщина материала подложки должна быть уменьшена, чтобы соответствовать требованию уменьшения ширины дорожки. Трассировка с высоким импедансом на тонком материале подложки, возможно, требует очень малой ширины дорожки, когда дело доходит до производства.

b. Механическая производительность. Схемы, построенные на неподдерживаемой тонкой подложке, могут изгибаться, деформироваться или деформироваться, чего не произойдет с жесткими и термореактивными материалами.

c. Стабильность размера. Вообще говоря, тонкие материалы подложки работают хуже, чем толстые, с точки зрения стабильности размеров. Кроме того, тонкие материалы подложки также приведут к убыткам производителя или увеличению стоимости.

d. Расходы. Как правило, материалы подложки, имеющие толщину на единицу площади, дороже, чем материалы с меньшей толщиной на единицу площади.

д. Соответствие. Для печатных плат, которые необходимо сгибать в простые формы, такие как цилиндр или конус, тонкие платы способны сгибаться до меньшего радиуса кривизны, а материалы подложки или медная фольга защищены от разрушения.

f. Пробой диэлектрика. Для параллельных плат тонкий диэлектрический материал имеет пропорционально более высокое напряжение пробоя диэлектрика, чем толстый материал.

g. Способность работать с мощностью. Способность высокочастотных печатных плат выдерживать мощность ограничена двумя аспектами, которые можно уменьшить, увеличив толщину материала подложки. С одной стороны, большая мощность может частично рассеиваться за счет тепла. С другой стороны, высокий пиковый уровень мощности может привести к возникновению коронного разряда для выработки электроэнергии и сокращению срока службы материала подложки.

• Окружающая среда

Изготовление печатных плат и условия эксплуатации накладывают ограничения на выбор материала подложки. Основные характеристики материалов, которые следует учитывать, включают:

a. Температурная стабильность. Эксплуатационная и техническая самая высокая и самая низкая температура должны быть гарантированы, а предел температуры должен быть указан как «пиковый» или «непрерывный». Модификация электрических характеристик должна рассчитываться при пиковой температуре и сравниваться с проектными требованиями. Печатные платы, возможно, не будут работать в диапазоне прерывистых пиков температуры, поэтому для оценки производительности следует применять «непрерывную» температуру. Необратимые повреждения механических характеристик печатной платы должны быть проверены в «прерывистом» диапазоне предельных температур.

b. Влагостойкость и хим. Материалы подложки должны поглощать небольшое количество влаги, чтобы электрические характеристики печатной платы не ухудшились в среде с высокой влажностью. В конце концов, дополнительные решения по защите окружающей среды влекут за собой дополнительные производственные затраты и компромиссы при проектировании. Используемые методы должны быть совместимы с химической стойкостью и устойчивостью к растворителям материала подложки.

c. Антирадиационная производительность. Когда ВЧ/СВЧ печатные платы применяются в космических или ядерных приложениях, материалы подложки будут страдать от мощного ионизирующего излучения. Необходимо предусмотреть и оценить влияние ионизирующего излучения на механические и электрические характеристики подложки. При этом необходимо обеспечить его накопительный эффект и сопоставить с ним эффективный срок службы платы.

• Другие правила проектирования, касающиеся материала подложки

a. Адгезия медной катушки должна быть достаточно высокой, чтобы выдерживать условия применения и производства, чтобы не вызвать необратимые повреждения.

b. Относительная диэлектрическая проницаемость изменяется с температурой, что может повлиять на электрические характеристики в пределах рабочего диапазона температур.

c. Надежность устройств поверхностного монтажа (SMD) и сквозных отверстий (PTH) также связана с КТР.

d. Теплопроводность материала подложки повлияет на конструкцию с учетом проблемы управления тепловым режимом.

e. При принятии решения о корпусе и монтаже следует заранее учитывать коробление платы.

f. Механические характеристики, вероятно, повлияют на конструкцию сборки и крепления.

g. Удельный вес материала подложки определяет вес печатной платы.

h. Коэффициент теплового расширения (КТР) необходимо тщательно учитывать в процессе проектирования предельных температур окружающей среды и мощных компонентов, а также применения пайки оплавлением или других высокотемпературных производств.

i. Удельное электрическое сопротивление, вероятно, будет элементом, связанным с электрическими характеристиками, особенно когда линии с высоким импедансом передают высокое напряжение, например, в цепи усиления мощности.

Как обрабатывать электрические характеристики?

Важнейшие высокочастотные электрические характеристики содержат волновое сопротивление (Z0 ), коэффициент затухания (α) и скорость передачи сигнала (v). Характеристическое сопротивление и скорость передачи сигнала определяются эффективной относительной диэлектрической проницаемостью, а затухание сигнала – коэффициентом затухания.

Среди всех возможных структур передачи, таких как полосковая линия (определение полосковой линии будет введено в разделе а ниже), микрополосковая, биполярная импульсная или канавочная, полосковая и микрополосковая, наиболее широко применяются в конструкции СВЧ-схем и обычно зависят от мягкого основного материала. Для полосковой или микрополосковой линии соотношение между расстоянием до земли и шириной проводника, толщиной проводника и расстоянием между соединительными проводниками сильно влияет на волновое сопротивление и коэффициент затухания. В пределах определенного диапазона частот и на конструкции линии передачи коэффициент затухания, относительная диэлектрическая проницаемость и волновое сопротивление могут иметь зависимость от частоты.

Когда размер поперечного сечения полосковой или микрополосковой линии больше длины волны в диэлектрике, становится значимой другая (более высокая) мода передачи, что ослабляет электрические характеристики линий передачи. По мере роста скорости сигнала и частоты размеры линий передачи должны пропорционально уменьшаться, чтобы избежать мод более высокого порядка, требующих применения более тонких материалов подложки с сохранением заданного волнового сопротивления.

• Полоска

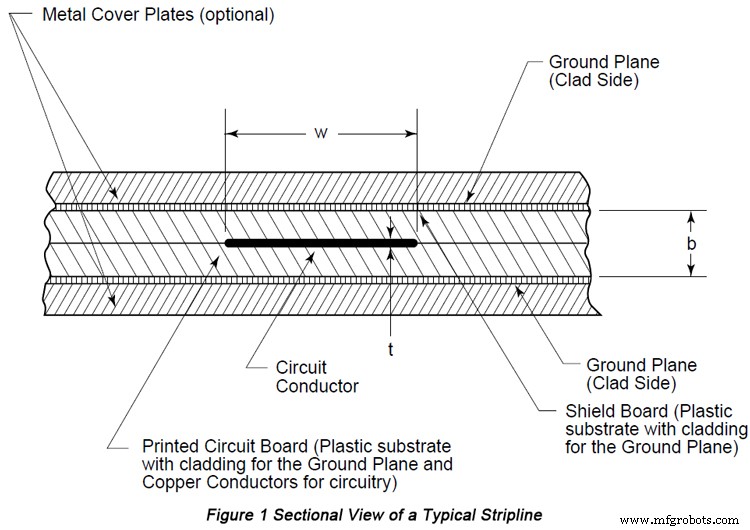

Полосковая линия представляет собой структуру линии передачи, включающую сигнальную линию и две широкие площадки, которые параллельны сигнальной линии и зажаты между ними. На рисунке ниже показана типичная полосковая линия в разрезе, взятом из IPC-2252.

Формула характеристического сопротивления полосковой линии делится на два аспекта:узкие сигнальные линии и широкие сигнальные линии.

а. Узкие сигнальные линии

Z0 относится к волновому сопротивлению (Ом);

εr относится к относительной диэлектрической проницаемости;

b относится к расстоянию между грунтами (м);

w относится к ширине сигнальной линии (м).

Значение Y соответствует формуле:

В этой формуле  , t относится к толщине меди (м).

, t относится к толщине меди (м).

б. Широкие сигнальные линии

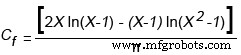

В этой формуле Cf относится к краевой емкости и соответствует следующей формуле:

• Асимметричная полоска

При размещении сигнальной линии среди площадок (или мощностей), а не в центре, формулы расчета полосковой линии необходимо изменить. В процессе модификации необходимо совместить различия между сигнальными линиями и ближней и дальней площадками. Если сигнальные линии лежат в пределах одной трети от центра, отклонения, вызванные предположением, что сигнальные линии лежат в центре, будут очень малы.

Когда требуется связь между сигнальными линиями, необходимо использовать асимметричную полосковую структуру, ставящую под угрозу две сигнальные линии, расположенные на разных поверхностях и разделенные диэлектриком. Сцепление осуществляется через параллельные линии или пересекающиеся линии. Когда дело доходит до дизайна высокочастотной схемы, связь не нужна, структура вертикально пересекающихся сигнальных линий не работает.

• Микрополосковая

Микрополосковая линия также является типом структуры линии передачи, включающей сигнальную линию и заземление, параллельное сигнальной линии.

Формула характеристического импеданса микрополоски основана на простой модели микрополоски, содержащей только один диэлектрик, являющийся проводником без толщины. Формула похожа на формулу 7

В этой формуле формула 8 второй «0» и «1» после Z относятся к нулевой толщине проводника и типу диэлектрика. Таким образом, точность этой модели лучше 0,01%, когда значение u меньше 1. Когда значение u меньше 1000, точность лучше 0,03%.

Как организовать другие важные аспекты?

• Механически обработанные элементы

а. Размеры и допуски

Среди элементов проектирования жизненно важное значение имеют проектирование размеров и допусков. При полевом проектировании обычно применяются двусторонние допуски и допуски истинного положения.

Просто обозначенные истинные размеры и допуски вынуждают производителей размещать отклонения внутри положений и размеров в любой пропорции, что обычно приводит к повышению технологичности. В результате проектировщики обеспечивают соблюдение требований к функциональности и предоставляют производителям достаточную свободу действий, позволяющую упорядочить ведущее отклонение в производственном процессе с наименьшей точностью.

Способность допуска положения в основном зависит от типа материала, толщины и общего размера компонентов. Диаметр истинного положения 0,254 мм (0,01 дюйма) чаще всего встречается и его проще всего получить. Когда требование допуска должно быть выше 0,152 мм (0,006 дюйма), технологичность будет поставлена под угрозу. Однако, когда это необходимо, следует требовать максимального состояния материала, чтобы производители могли сбалансировать погрешность апертуры и погрешность положения для повышения технологичности.

Когда переходное отверстие изготавливается в соответствии с его минимальным диаметром, требуется использовать допуск истинного положения для максимального состояния материала, которое просто отмечается. Тем не менее, переходные отверстия, изготовленные большего и приемлемого диаметра, обычно позиционируются с меньшей точностью, что все же обеспечивает их посадку и функционирование. Таким образом, переходные отверстия большего размера могут иметь достаточный допуск на положение, равный приемлемой величине прибавления к диаметру минимального сквозного отверстия. При добавлении дополнительного допуска к допуску истинного положения создается контрольный допуск.

Когда применяются минимальные условия материала, допуск устанавливается в соответствии с максимальным диаметром. «Независимо от размера элемента» относится к применению допуска метки без дополнительного допуска, а допуск характерного размера определяется в соответствии с допустимыми различными технологическими возможностями.

Хотя и размер истинного положения, и допуск могут применяться в любом случае, который только можно себе представить, их лучше всего применять к элементам, аналогичным положениям отверстий, карманов и других осей X и Y.

б. Сквозные отверстия

Минимальный диаметр отверстия определяется толщиной всего материала. Соотношение сторон обычно применяется для обозначения коэффициента сложности, который представляет собой соотношение между толщиной материала и диаметром отверстия. Например, при соотношении сторон 5:1 и толщине полосковой печатной платы 3,3 мм (0,13 дюйма) минимальный диаметр апертуры составляет 0,66 мм (0,026 дюйма).

Вообще говоря, соотношение сторон приблизительно 3 легче изготовить, тогда как 5 сложнее, а 10 чрезвычайно сложно, а иногда даже невозможно изготовить. Проще говоря, сквозные металлизированные отверстия с высоким коэффициентом удлинения, как правило, легче изготавливаются на тонком материале, в то время как сверление отверстий с высоким коэффициентом удлинения, как правило, изготавливается труднее. Когда дело доходит до сверления отверстий диаметром менее 0,33 мм (0,013 дюйма), поломка сверла и шероховатость переходного отверстия будут практическими проблемами. Кроме того, отверстия с большим удлинением трудно поддаются очистке, активации и металлизации. Из-за дисперсности раствора металлизация внутри отверстия распределяется неравномерно. Ограниченная дисперсность снижает материальную передачу атомов и молекул внутри отверстий и усложняет первоначальное распределение тока покрытия.

Диаметр отверстия можно регулировать до металлизации и после металлизации. Металлизация приводит к уменьшению диаметра отверстия в два раза по сравнению с толщиной покрытия. Погрешность апертуры после металлизации ограничивается погрешностью, возникающей при сверлении отверстий и металлизации. Хотя может быть достигнут более строгий допуск, чаще всего наблюдается зона допуска 0,13–0,25 мм (0,005–0,01 дюйма). Вообще говоря, стоимость и уровень сложности повышаются с уменьшением допуска на диаметр апертуры. Эмпирическое правило гласит:если соотношение сторон больше 4:1, диаметр переходного отверстия должен быть увеличен до 0,10 мм (0,04 дюйма) или более.

Диаметр апертуры за счет металлизации невозможно точно предусмотреть из-за гальванического распределения плотности тока. Разница в локальной плотности тока приводит к тому, что толщина металлизированного покрытия зависит от диаметра апертуры, плотности отверстий, окружающего контура и формы заземления. Как правило, размер отверстия до металлизации и минимальная толщина металлизации регулируются для повышения технологичности. Когда сквозные металлизированные отверстия запрещают заземление или внутреннее соединение в качестве режима, целесообразно определить минимальное металлизированное сквозное отверстие. Когда отверстия рассматриваются как компоненты выводов, в размерах отверстий следует учитывать двусторонний допуск.

Когда гальваническое олово/свинец необходимо оплавить или оплавить, размеры отверстий должны быть указаны до пайки оплавлением. На этапе пайки оплавлением каждая деталь конструкции, такая как размер контактной площадки, размер отверстия, толщина материала и толщина контура, будет влиять на растекание припоя и размеры после пайки оплавлением. Сквозные отверстия после модульного ограничения не могут частично или полностью закрываться металлом.

• Металлизация

а. Дизайн краев с покрытием

В многослойных печатных платах металлизированные кромки были приемлемой технологией, позволяющей уменьшить подавление мод в сквозных металлизированных отверстиях. Конструкция с металлизированным краем должна содержать от трех до четырех разъемов шириной 6,4 мм (0,25 дюйма), которые отвечают за соединение выступов на всей плате. В результате многочисленные выступы могут быть изготовлены в виде цельной платы. Кромка с покрытием должна перекрывать верхний или нижний слой шириной не менее 1,3 мм (0,050 дюйма) для обеспечения более прочного механического сцепления. Толщина металлизации должна быть не менее 0,025 мм (0,001 дюйма).

б. Медное покрытие

Перед нанесением покрытия вся металлическая поверхность и открытый диэлектрик покрываются слоем покрытия без гальванического покрытия или проводимости. Затем на всю плату или графику наносится медь необходимой толщины.

Вообще говоря, покрытие панели является оптимальным выбором, если строго требуется однородность толщины. В конце концов, изображение не повлияет на распределение покрытия. Кроме того, когда требуется толстая металлизация, обшивка панелей способна утопить большое количество металла, при этом между изображениями не образуются перемычки. И наоборот, нанесение изображения можно рассматривать как оптимальный выбор только в том случае, если допуск на ширину/расстояние между дорожками требует высокой строгости, поскольку медная фольга, которую необходимо стравить, объединяется с материалом подложки одинаковой толщины.

Механические характеристики гальванического покрытия медью определяют стойкость к тепловому удару и стойкость к термическому циклу сквозного металлизированного отверстия. В процессе пайки и циркуляции температуры окружающей среды возможно образование трещин в металлизированных сквозных отверстиях. Медь должна обладать достаточной ковкостью, чтобы выдерживать удары высокой температуры и сопротивляться усталостному разрушению, вызванному более низкой температурой окружающей среды. Когда дело доходит до высокой надежности, производителям печатных плат рекомендуется применять систему кислотного покрытия медью, поскольку покрытие медью способно достигать пластичности не менее 20% и прочности на растяжение не менее 2,76x10 8 . Па.

Толщина покрытия обычно определяет минимальную толщину стенки сквозного металлизированного отверстия, которая обычно составляет 0,0025 мм (0,001 дюйма). Помните, что толщина стенки отверстия 0,0025 мм (0,001 дюйма) приведет к толщине 0,004–0,005 мм (0,0015–0,002 дюйма) других поверхностей. Если технология пайки с нанесением изображения не применяется, толщина покрытия превысит 0,05 мм (0,002 дюйма), что вызовет проблемы с точностью коррозии.

При металлизации панелей и изображений типы отверстий влияют на распределение металла. Независимые отверстия получают более быструю пайку, чем плотные отверстия. Уровень однородности толщины металла на деталях определяется процентом покрытия металла в зоне покрытия. Когда отверстия и изображение распределены неравномерно, допуск по толщине будет больше. Типичная толщина медного покрытия составляет ± 0,013 мм (0,005 дюйма). Если допуск составляет ±0,005 мм (0,0002 дюйма) или меньше, технологичность будет снижена.

Если регулируется толщина металлизации или общая толщина конечного продукта, допуск должен быть суммой допуска покрытия и толщины медной фольги и/или допуска диэлектрика. Толщина медной фольги определяется массой меди на единицу площади.

Медная фольга RA имеет меньший допуск по толщине, чем электролитическая медная фольга. Таким образом, в толщину медной фольги вносятся небольшие изменения, но требования по-прежнему могут быть выполнены. Было обнаружено, что толщина медной фольги толщиной от 0,5 до 1 унции изменяется на ±0,005 мм (0,0002 дюйма).

Общая толщина металлизации определяется микроскопическим анализом после полировки и коррозии. Внутренний образец размещается вокруг компонентов и отрезается от панели. Внутренний образец обеспечивает лучший показатель толщины компонента. Если внутренний образец не применяется, образец может быть добавлен в боковую область или компоненты могут быть применены для разрушающего испытания.

• Офорт

Окончательная точность изготовления представляет собой сумму отклонений от изображения и травления.

Трещину сложнее изобразить и вытравить, чем линии. Если возможно, необходимо отрегулировать трещины так, чтобы они были шире, чем линии в цепях с высокой плотностью. Если ширина линий и трещин меньше 0,10 мм (0,004 дюйма), технологичность будет снижена.

Крайне сложно получить линии, вдвое меньшие толщины медной фольги. Это означает, что лески диаметром 0,035 мм (0,0014 дюйма) идеально подходят для медной фольги толщиной 0,5 унции [0,017 мм (0,00067 дюйма)], а лески диаметром 0,070 мм (0,0028 дюйма) идеально подходят для медной фольги толщиной 1 унция [0,035 мм (0,00014 дюйма)]. Вообще говоря, лучше уменьшить требуемую толщину медной фольги.

Узкие линии, разделенные широкими промежутками, легче протравить, чем плотные тонкие линии. Когда линии меняют направление, острые углы выгравировать труднее, чем переход кривой или угол 45°.

Таким образом, отличное определение материала подложки, разумная и научная модификация электрических характеристик и другие важные аспекты, безусловно, приведут к точной конструкции ВЧ/СВЧ печатной платы, на основе которой можно полностью ожидать надежных конечных продуктов.

Полезные ресурсы:

• Неудачи и решения при проектировании ВЧ печатных плат

• Проектирование печатных плат для обеспечения радиочастотной цепи и электромагнитной совместимости

• Ключевые правила проектирования печатных плат, которые необходимо знать

• Возможные проблемы и решения в процессе проектирования печатных плат

• Как осуществить проверку качества печатных плат

• Полнофункциональная услуга по производству печатных плат от PCBCart — несколько дополнительных опций

• Усовершенствованная услуга сборки печатных плат от PCBCart — Начать с 1 шт.

Промышленные технологии

- Рекомендации по проектированию ВЧ и СВЧ

- Материалы и дизайн печатных плат для высокого напряжения

- Возможности гибкого и жесткого изгиба при проектировании печатных плат

- Важные аспекты сборки печатной платы

- Вопросы проектирования импеданса гибко-жесткой печатной платы

- Неудачи и решения при проектировании радиочастотных печатных плат

- Свойства автомобильных печатных плат и рекомендации по проектированию

- Важные рекомендации по проектированию для производства и сборки печатных плат — Часть I

- 7 факторов, которые следует учитывать при проектировании печатной платы хорошего качества

- Важные рекомендации по проектированию для производства и сборки печатных плат — Часть II