Что такое зуборезка? Различные типы процессов нарезания зубьев?

Привет. Надеюсь, ты в порядке. В этой статье мы обсудим, какие существуют типы процессов нарезания зубчатых колес? в деталях. Сначала мы увидим Введение, немного истории, а затем изучим все различные типы процессов нарезания зубьев.

Давайте сначала начнем знакомство,

Введение в зуборезку:

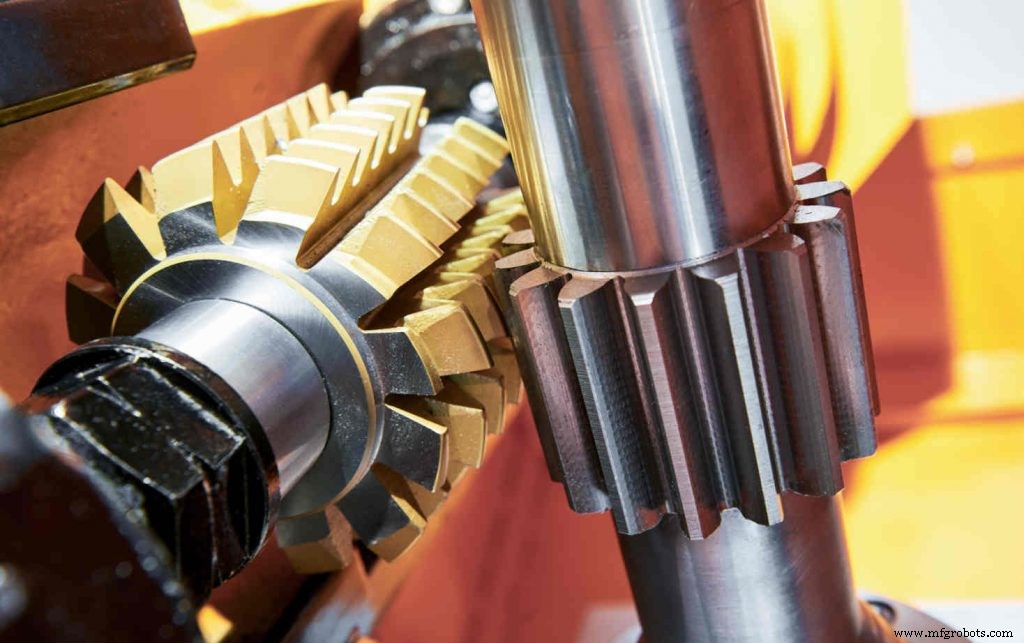

Зубчатая передача является жизненно важным элементом механизма. Это жесткий жесткий элемент, единственной целью которого является передача мощности или движения или того и другого от одного вала машины к другому.

Это круглое глухое колесо со счетным числом зубьев по его периферии. Шестерни проходят тяжелые условия эксплуатации. Важно спроектировать редуктор как прочный, надежный, высокоэффективный и экономичный, чтобы удовлетворить широкие требования в области машиностроения.

Детали в конструкции шестерен делают их изготовление особенным. Изготовление снастей – исключительно точная работа. Конструкции зубчатых колес оставались стандартными на протяжении веков во всем мире.

Нарезка зубчатых колес производится на специальных станках, которые предназначены только для нарезки зубчатых колес и ни на что другое. С годами существует еще не устаревший фрезерный станок, который может выполнять многоцелевые операции, кроме нарезания зубчатых колес, но не подходит для крупносерийного производства зубчатых колес.

История нарезания зубьев:

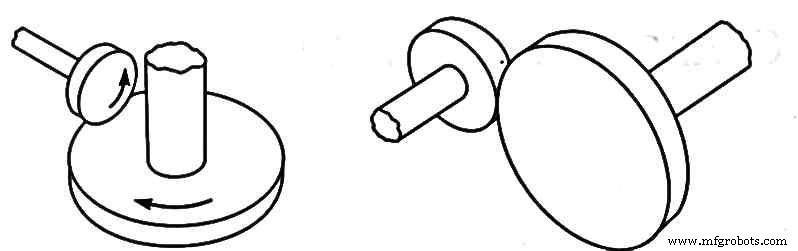

В древности для передачи движения и мощности использовались своего рода круглые пустые колеса. Фрикционные колеса имели простую конструкцию, как показано на рис. 1.0.

Колеса представляли собой простые круглые диски, закрепленные на концах каждого вала. Передача мощности осуществлялась за счет перекатывания поверхности одного вала по поверхности другого.

Сопрягаемые детали вращались друг относительно друга за счет возникающего между ними трения. Позже, в качестве изобретения в 1897 году, Герман Пфуатер изобрел машину, которая может нарезать шестерни, ведущие к основанию зубчатых колес, называемых шестернями.

Техника нарезания зубьев практикуется с тех пор и по сей день.

Способы изготовления шестерен:

В области автоматизации шестерни изготавливаются тремя основными способами.

- Кастинг

- Формирование

- Снятие металла

1. Кастинг:

Шестерни могут быть изготовлены различными способами литья; наиболее распространенным и экономичным процессом является литье в песчаные формы. Шестерни большого размера и модули могут быть изготовлены с низкой стоимостью.

Эти шестерни, как правило, грубые и неточные, как и их приложения, в которых допускается рабочий шум и точность движения. Литье в песчаные формы подходит для разовых или небольших партий. Зубчатые колеса, изготовленные методом литья по выплавляемым моделям, имеют более высокую степень точности размеров с хорошей чистотой поверхности.

Они могут быть изготовлены из прочных материалов, способных выдерживать большие нагрузки по сравнению с зубчатыми колесами, изготовленными методом литья в песчаные формы.

Литье под давлением также производит шестерни из термопластов, которые можно использовать при низких нагрузках с большей точностью и движением.

Литье в оболочку также иногда используется для изготовления небольших зубчатых колес, поскольку оно является наименее дорогим. Однако литье не отвечает требованиям массового производства шестерен.

2-й метод - процесс формирования,

2. Формирование:

Изготовление зубчатых колес формовочным методом включает в себя процессы профилирования, экструзии и холодного волочения.

2.1 Профилирование:

В этом процессе заготовка зубчатого колеса устанавливается на вал и вынуждена катиться по роликовым штампам. Дано несколько чисел оборотов. Это прижатие штампа к заготовке колеса делает зубчатое колесо твердым.

Шестерни, изготовленные таким способом, обладают большей прочностью и превосходной точностью. Профилирование выполняется как в горячем, так и в холодном виде в зависимости от применения.

Зубчатые колеса, изготовленные этим методом, не требуют чистовой обработки. Этот метод также экономит много материала, но оборудование, используемое для этого метода изготовления шестерен, очень дорогое.

Заметным преимуществом этого метода является то, что зубчатое колесо становится прочнее как на растяжение, так и на сжатие из-за пластической деформации, возникающей в колесе и зубьях в процессе прокатки.

2.2 Экструзия и холодное волочение:

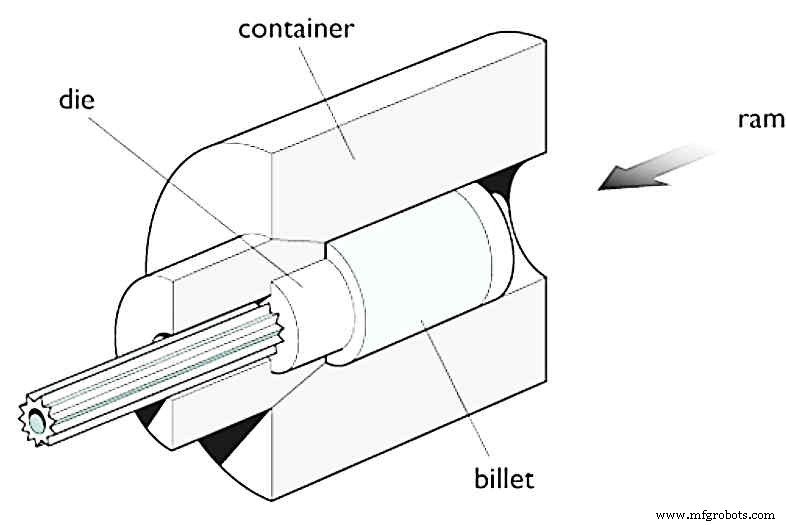

Экструзия — лучший способ изготовления крошечных шестеренок точных размеров.

При этом способе изготовления стержень подвергается холодной вытяжке через формовочную матрицу для создания зубчатых колес на всей поверхности стержня по его длине, как показано на рис. 1.1. Затем от вырезанной длины бруска отрезаются отрезки меньшей длины.

Каждая маленькая длина равна толщине требуемой шестерни. Для выполнения работы требуется только чистовая шлифовка. Раньше экструдировали сплавы алюминия, латуни, бронзы и магния.

Но теперь стальные стержни диаметром до 60 мм. экструдируются в производственной торговле. Шестерни, изготовленные этим методом, чаще всего используются в часах, часах, принтерах, пишущих машинках и т. д.

3. Удаление металла:

Как следует из названия, в этом методе заготовки колес обрабатываются для удаления металла с заготовки и получения зубьев шестерни по ее периферии.

При этом способе нарезания зубчатых колес основными способами являются:

- Метод профилирования или формообразования.

- Метод генерации.

3.1 Нарезание зубчатых колес методом профильной или фасонной фрезы:

В этом методе резак используется для удаления металла с заготовки колеса. Во многих случаях фреза имеет одинаковую толщину пространства между каждым зубом шестерни. Для работы на строгально-строгальном станке используется одноточечный режущий инструмент.

Тогда как на фрезерном станке круглый многозубый инструмент используется для профилирования шестерен на заготовке. Этот метод требует специальной фрезы для изготовления каждого профиля зубчатого колеса и не подходит для крупносерийного производства.

Перечислены различные способы нарезания шестерен этим методом:

<ол тип="1">3.1.1 Нарезание зубьев на фрезерном станке с фигурной дисковой фрезой:

Цилиндрическое колесо легко изготавливается на универсально-фрезерном станке. В этом принципе зуборезки цельный заготовочный круг устанавливается на оправку, соединенную с делительной головкой. Фреза установлена на оправке.

Ось фрезы всегда перпендикулярна оси заготовки зубчатого колеса, как показано на рис. 1.2. Затем вертикальная ось заготовки колеса правильно совмещается с горизонтальной осью фрезы.

Затем стол перемещают вверх с помощью рукоятки с вертикальным перемещением до тех пор, пока носовая часть фрезы не коснется периферии зубчатого заготовочного колеса. Движения индексации предварительно рассчитываются и определяются соответствующим образом.

Затем колено поднимается на необходимую высоту, т. е. равную глубине зубьев, и устанавливается вертикальный ноль. Одновременно мощность подается на резак.

За один проход обрабатывается один зуб, и стол возвращается в исходное положение. Это вертикальное перемещение может быть меньше, если зубчатое колесо должно быть нарезано за два или более проходов. Затем заготовка шестерни индексируется для следующего зуба.

Тот же цикл операций повторяется до тех пор, пока по периферии заготовки зубчатого колеса не будет нарезано необходимое количество зубьев.

Для изготовления косозубых шестерен или червяков на универсально-фрезерном станке насадка для спирального фрезерования используется.

Угол подъема достигается за счет использования приспособления для установки фрезы и зубчатого заготовочного колеса под наклоном друг к другу. При нарезании косозубых шестерен используется набор из двух фрез.

Один для черновой обработки, другой для чистовой обработки. Эти шестерни также нарезаются с помощью той же последовательности операций, что обсуждалась выше.

Для изготовления шестерни с большим шагом вместо дисковой фрезы применяют концевые фрезы. Концевая фреза устанавливается на шпиндель фрезерного станка через патрон.

Изготовление шестерен на фрезерном станке – один из самых простых и экономичных способов. Зубчатые колеса прямозубые, конические и косозубые, а также реечные могут быть изготовлены методом зубофрезерования.

Качество произведенной шестерни нельзя считать точным, так как движение индексации не является точным.

3.1.2 Нарезание зубьев на строгальном или строгальном станке с одноточечным инструментом.

Зубчатые колеса также могут быть изготовлены на фрезерных, строгальных или долбежных станках. В этом методе изготовления одноточечный инструмент используется для разметки зубьев на заготовке колеса, как показано на рис. 1.3.

Во всех этих станках заготовка шестерни установлена на оправке, расположенной между задней бабкой и делительной головкой. Делительная головка фрезерного станка может крепиться непосредственно к столу этих станков. На небольших производствах заготовка шестерни устанавливается непосредственно в патрон, как показано на рис. 1.4.

Инструмент надежно закреплен на инструментальной головке. В каждом из этих станков нарезание зубчатого колеса достигается либо возвратно-поступательным движением инструмента относительно заготовки, либо возвратно-поступательным движением зубчатого заготовочного колеса мимо одноточечного режущего инструмента.

В случае как фрезерных, так и долбежных станков заготовка зубчатого колеса остается неподвижной в патроне и в приспособлении соответственно, в то время как одноточечный режущий инструмент совершает возвратно-поступательное движение мимо заготовки. Инструмент крепится к ползунку машины в обоих случаях, как показано на рис. 1.4.

В случае строгального станка одноточечный режущий инструмент остается неподвижным, в то время как стол, удерживающий заготовку, совершает возвратно-поступательные движения мимо инструмента. Глубина зубьев регулируется перемещением головки инструмента по вертикальной оси. После нарезки каждого зуба колесо вращают в одном направлении путем индексации.

Таким образом, новый зуб нарезается путем повторения операций возвратно-поступательного движения инструмента или болванки. Эта последовательность повторяется до тех пор, пока не будет изготовлено необходимое количество зубьев по периферии заготовки колеса.

Этот метод нарезания зубьев рентабелен и экономичен, но основным недостатком является то, что этот метод не подходит для крупносерийного производства из-за медленного резания. Следовательно, этот метод широко не используется для изготовления зубчатых колес.

Сравнение нарезания зубьев на строгальном станке, строгальном станке и долбежном станке:

| Формирователь | строгальный станок | Слоттер-машина |

| Заглушка шестерни остается неподвижной | Инструмент остается неподвижным | Заглушка шестерни остается неподвижной |

| Инструмент совершает возвратно-поступательное движение мимо пустого колеса | Заготовка совершает возвратно-поступательное движение мимо инструмента | Инструмент совершает возвратно-поступательное движение мимо пустого колеса |

| Заготовка колеса устанавливается в патрон | Заготовка закреплена на рабочем столе | Заготовка колеса закреплена в приспособлении |

| Меньшая глубина резания | Большая глубина резания | Меньшая глубина резания |

3.1.3 Нарезание зубьев на протяжном станке с фигурной фрезой:

Протяжка – это операция механической обработки, выполняемая на протяжных станках. Инструмент, который используется для операции протяжки, называется «протяжка». Это очень быстрый процесс, здесь протяжка толщиной с зубчатое колесо проталкивается или протягивается мимо внутренней или внешней поверхности заготовки, как показано на рис. 1.5.

Этот процесс позволяет производить шестерни за один проход, будь то внутренние или внешние. Этот метод экономичен и быстр, а также обеспечивает отличное качество поверхности.

Единственным ограничением этого метода является то, что он не может быть адаптирован для мелкосерийного производства из-за дорогого оборудования.

3.1.4 Нарезание зубьев лезвиями профильного инструмента с помощью процесса скорости сдвига:

Как следует из самого названия метода, это быстрый процесс. Нарезка всех зубьев за один проход или за два-три прохода делает этот метод исключительно быстрым.

Этот метод аналогичен технике протягивания, но здесь вместо одного точечного режущего инструмента несколько режущих инструментов располагаются радиально в соответствии с требуемым количеством зубьев, которые необходимо нарезать по периферии заготовки.

В процессе производятся шестерни как на внутренней, так и на внешней поверхности. Для нарезания внешних зубчатых колес радиальный инструмент устанавливается вокруг полой головки. Для каждого хода инструмент подается с возрастающей глубиной резания.

Зазор предусмотрен вдоль каждого хода замедления инструмента. Этот метод можно использовать для нарезки внутренних и внешних прямозубых шестерен, шлицев, зубьев сцепления и специальных шестерен в больших количествах.

Сравнениенарезания зубчатых колес методом протяжки и процесса скорости сдвига:

| Метод протяжки | Метод скорости сдвига |

| Используется только один инструмент с одной точкой | Используется несколько инструментов одного размера |

| Используется инструмент протяжки | Используется инструмент Радиальная форма |

| За один проход срезается один зуб | Все зубья нарезаются за один проход |

| Быстрый процесс | Более быстрый процесс |

| Относительно низкая стоимость | Относительно дорогой инструмент |

3.2 Генерация передач:

В нашу автоматизированную эру наибольшее количество зубчатых колес производится с помощью «процесса генерации зубчатых колес». Основные и важные процессы генерации передач:

- Нарезание зубьев формообразователем.

- Нарезка зубчатых колес в процессе планирования стойки.

- Процесс зубофрезерования.

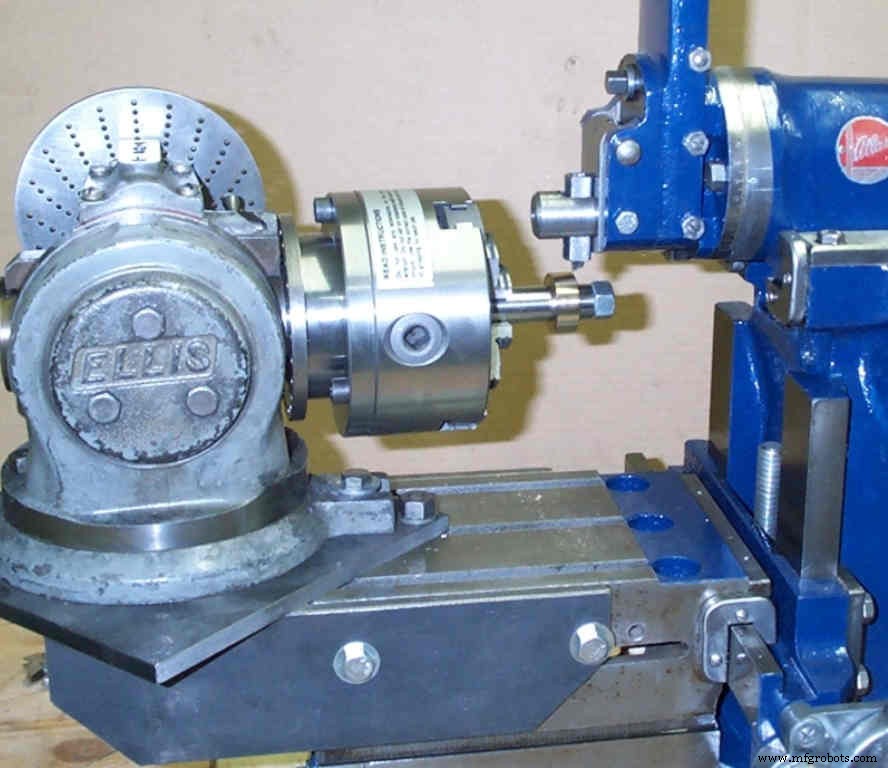

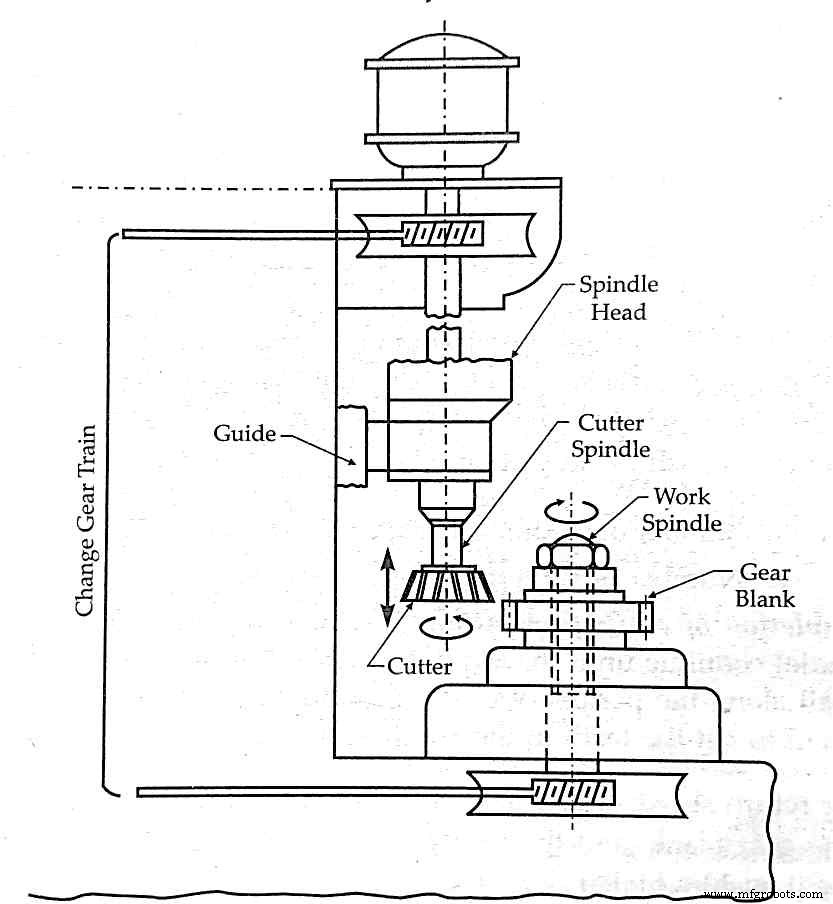

3.2.1. Нарезание зубьев методом Shaper:

Операция формирователя зубчатых колес может выполняться двумя различными способами. Одним из них является метод «роторной зубодолбежной фрезы», а другим — метод «реечной фрезы». Основной принцип зубонарезания одинаков для обоих процессов.

В этом процессе заготовка зубчатого колеса привинчивается к валу шпинделя, а фреза устанавливается на короткую оправку. Ось этого станка имеет две оси движения. Одно вертикальное или возвратно-поступательное движение, а второе вращательное.

Здесь зубчатая фреза используется для счистки металла с заготовки колеса. Фреза спроектирована с зазором на поверхности зуба и по бокам.

Для нарезания зуба резец совершает возвратно-поступательное движение вдоль вертикальной оси, соприкасаясь с болванкой, таким образом, металл с болванки удаляется. Линейное движение фрезы вниз, которым режется металл, называется режущим движением. а линейное движение фрезы вверх для извлечения последнего называется возвратным ходом. <эм>.

При обратном ходе металл не удаляется. Вместе с каждым резом фрезе и заготовке придается относительная скорость вращения. Медленное относительное вращение между ними называется каналом индексации. .

Зубчатые передачи, соединенные между валом оправки и валом шпинделя, медленно вращают фрезу и заготовку в направлениях, противоположных друг другу, для достижения индексирующего движения, как показано на рис. 1.6.

Индексация и возвратно-поступательное движение фрезы продолжаются до тех пор, пока на заготовке не будет нарезано необходимое количество зубьев.

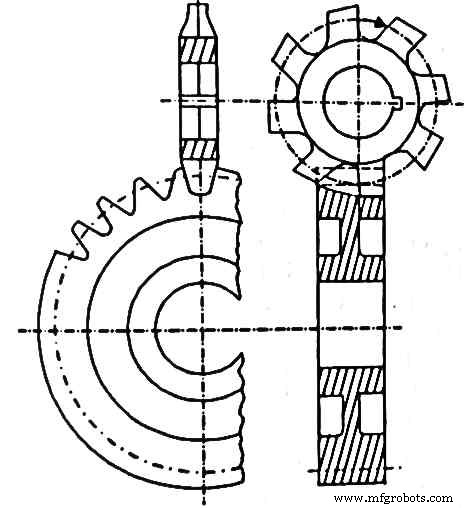

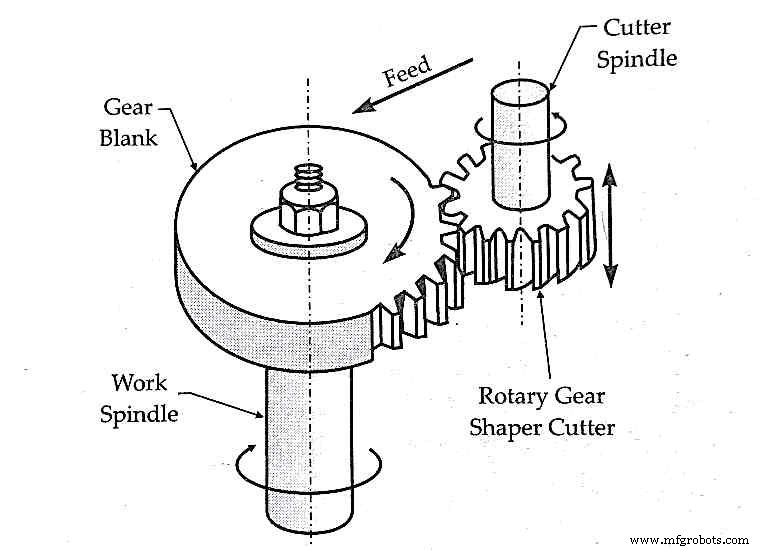

В случае роторной зубодолбежной фрезы , фреза, используемая для декорирования шестерен по периферии заготовки колеса, представляет собой вращающуюся шестерню, как показано на рис.1.7.

Зуб на фрезе имеет тот же номер, что и на пустом колесе. Этот метод широко используется для изготовления зубчатых колес из-за его более высокой производительности и возможности нарезать все типы зубчатых колес, кроме червяков и червячных колес.

Ротационный зубодолбежный станок также может быть адаптирован для нарезания внутренних зубчатых колес с тем же принципом работы. Зубофрезерные станки широко доступны как с вертикальным, так и с горизонтальным шпинделем.

Как правило, горизонтальные зубодолбежные станки имеют две мощные оси. Каждый отвечает друг другу взаимностью.

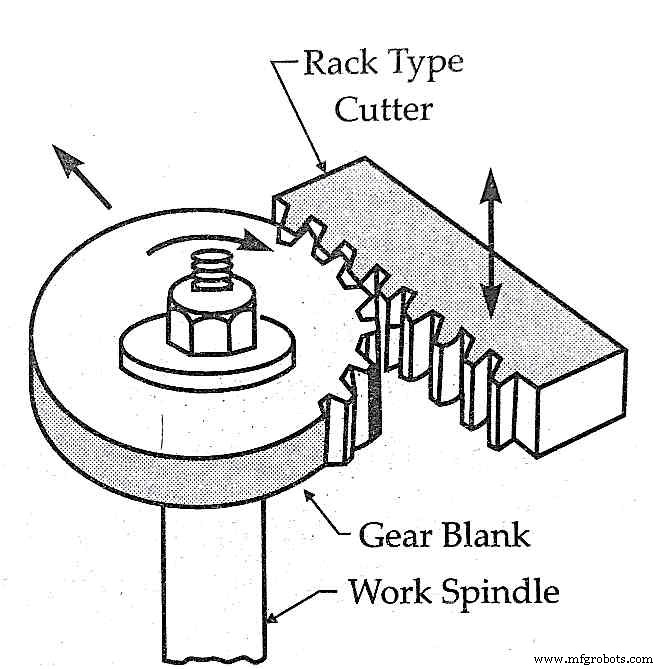

В зуборезе реечного типа метод, фреза реечного типа используется для удаления металла с заготовки колеса и изготовления зубьев. Принцип работы такой же, как и у зуборезного станка.

Он включает вращение зубчатого заготовочного колеса, в то время как фреза реечного типа совершает возвратно-поступательное движение вдоль вертикальной оси, как показано на рис. 1.8.

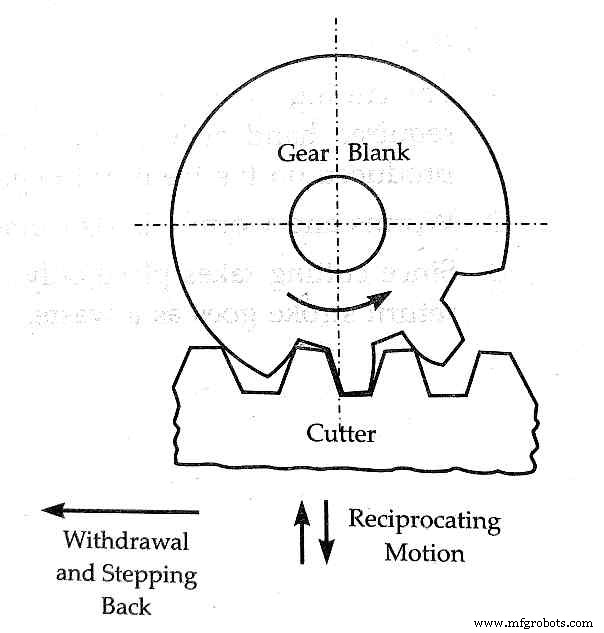

Самым большим ограничением этого метода создания зубчатых колес реечного типа является то, что обработка должна приостанавливаться каждый раз, когда вся длина рейки т. Е. Все зубья фрезы используются для сброса положения на первый зуб фрезы. Хотя самым большим преимуществом является то, что можно изготовить любую шестерню с любым количеством зубьев.

3.2.2 Нарезание зубчатых колес методом реечного строгания:

Этот процесс в основном используется для изготовления шестерен с эвольвентными зубьями. Цилиндрические и косозубые зубчатые колеса - это типы зубчатых колес, которые можно изготовить этим методом.

Шестерни с помощью этого процесса могут быть изготовлены на двух разных машинах; Сандерленд и Мааг. Обе машины работают по одному и тому же принципу резки, но отличаются конструкцией.

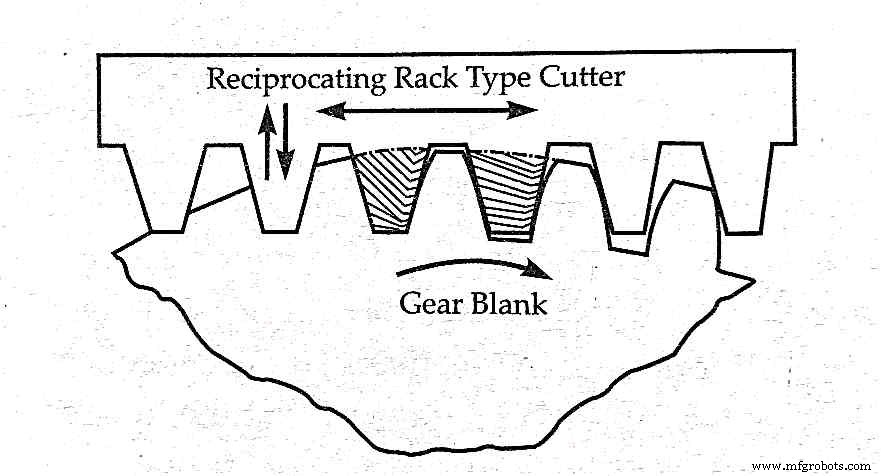

В процессе планировки стойки заготовку прикручивают к шпинделю горизонтальной оси, а фрезу реечного типа прикручивают к оправке. Чтобы нарезать эвольвентные зубья на заготовке, заготовку держат неподвижно, пока фреза совершает возвратно-поступательные движения вперед и назад.

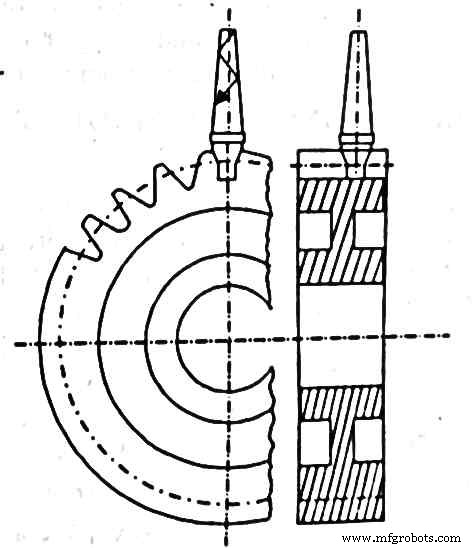

Фреза наносит два полных зуба и два частичных зуба, как показано на рис.1.9. и 1.10.

При каждом прямом и обратном ходе удаляется небольшое количество металла. Этот тип неправильной разметки зубов приводит к образованию зубьев с эвольвентным профилем. Затем заготовка зубчатого колеса постепенно подается к фрезе реечного типа, это движение заставляет зубья фрезы проникать в периферию заготовочного колеса.

По мере того, как они проникают в заготовку, на заготовку подается медленная вращательная подача или делительная подача, что приводит к образованию зубьев. Принцип образования зубьев эвольвентного профиля показан на рис. 1.9.

Такая же последовательность операций повторяется до тех пор, пока на периферии заготовки колеса не будет сделано необходимое количество зубьев.

3.2.3 Нарезание зубьев в Сандерлендском процессе:

Этот процесс назван в честь его изобретателя Сандерленда. Этот процесс работает по тому же принципу, что и процесс планирования стойки, описанный выше. Кроме того, здесь, в этом процессе, резец также перемещается вместе с заготовкой зубчатого колеса, а затем резко отступает и отступает на величину, равную одному шагу.

Это движение происходит после достижения необходимой глубины зуба. Для синхронизации движения фрезы и вращения заготовки выполнена зубчатая передача.

Как только резец возвращается в исходное положение, то же самое возвратно-поступательное движение повторяется с последующим индексированием заготовки и движением инструмента с внезапным отводом.

Принципиальная схема процесса Сандерленда показана на рис. 1.10. и 1.11.

В этом методе создания зубчатых колес оператор может регулировать скорость возвратно-поступательного движения фрезы в зависимости от материала.

3.2.4 Зуборезка в процессе Maag:

В этом процессе заготовка колеса устанавливается на рабочий стол с вертикальной осью, а резак реечного типа устанавливается на салазках. Затвор может совершать возвратно-поступательные движения вдоль своей оси.

Процесс Maag также работает по принципу реечной плоскости. Кроме того, фрезу можно установить под любым наклоном в вертикальной плоскости, таким образом фреза может нарезать зубчатые колеса в любом нужном направлении. Промышленная картина показана на рис. 1.12.

3.3.1 Процесс зубофрезерной обработки или нарезание зубьев на зубофрезерном станке:

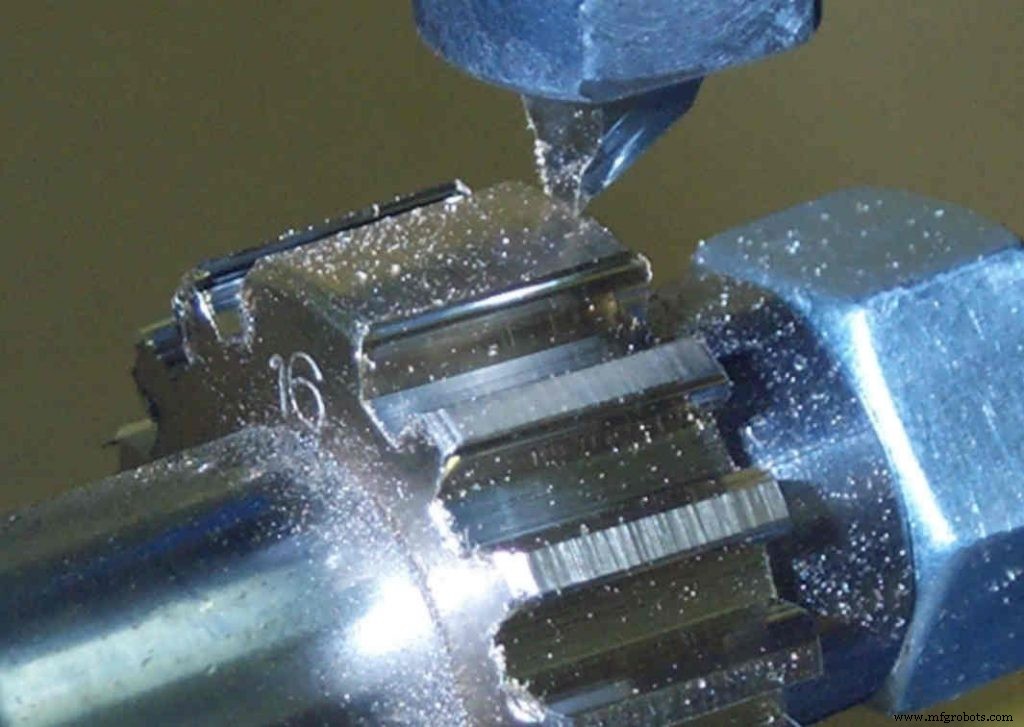

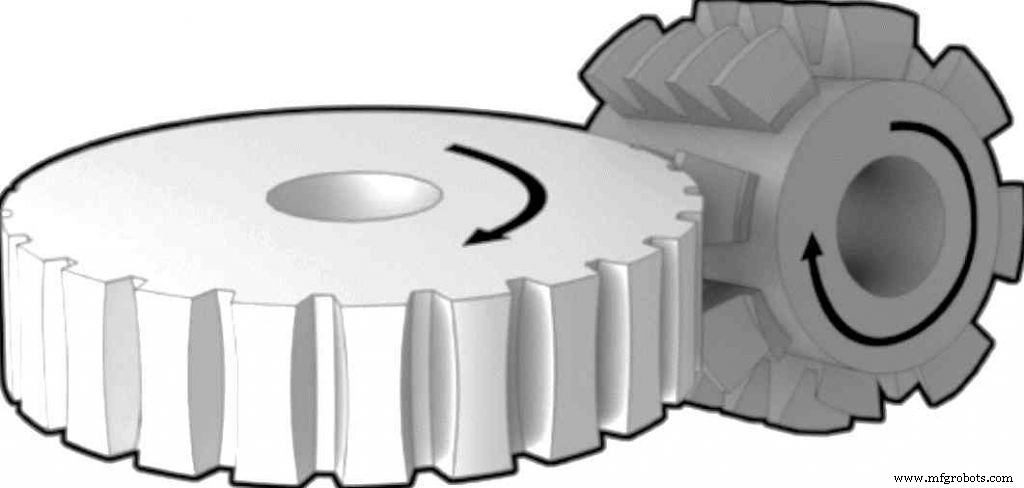

В этом процессе зубчатое заготовочное колесо вращается против роликового резца, называемого винтовой опорой. . Hob — это инструмент, который выглядит как червяк, но имеет несколько прямых канавок, вырезанных по всему периметру.

Варочная поверхность устанавливается на оправку, а заготовка на шпиндель. Шпиндель может свободно перемещаться в вертикальном направлении, а также вращаться вокруг своей центральной оси, как показано на рис. 1.13.

Этот процесс в основном используется для производства эвольвентных зубчатых колес всех типов. В этой операции варочной панели придается подходящая скорость для вращения. Одновременно заготовка также приводится во вращение вокруг своей оси с помощью зубчатой передачи.

Режущие зубья фрезы срезают металл с заготовки. Зубья одинаковой глубины нарезаются на каждый полный оборот заготовки. Как только заготовка закончит свое вращение, глубину зубьев увеличивают и повторяют зубофрезерование.

Эта последовательность операций повторяется до тех пор, пока не будет достигнута нужная глубина резания. Заготовка также перемещается вверх и вниз для получения пропилов одинаковой глубины и толщины круга.

Промышленная картина зубофрезерной обработки показана на рис. 1.14.

Этот процесс позволяет производить шестерни на нескольких заготовках одновременно, устанавливая все колеса друг на друга.

Зубофрезерование непрерывно выполняется на наборе заготовок колес до тех пор, пока не будут изготовлены зубчатые колеса на всех колесах. Чтобы нарезать косозубые шестерни, вал шпинделя заготовки колеса наклоняют на подходящий угол.

Метод зубофрезерования широко используется во всем мире из-за его способности производить огромное количество зубчатых колес любого типа за меньшее время. Единственное ограничение зубофрезерной обработки заключается в том, что она не может производить внутренние зубчатые колеса.

Почему широко используется зубофрезерный процесс?

<ол тип="1">Зубчатые колеса, произведенные в результате всех процессов литья, формовки, резки и производства, отправляются на шлифовку, полировку, шлифовку и чистовую обработку, прежде чем они будут установлены на каком-либо оборудовании.

Промышленные технологии

- Что такое сглаживание? 6 различных типов и методов

- Что такое стружкообразование? - Типы стружки при резке металлов

- Типы процессов обработки

- Какие существуют виды гибки труб?

- Каковы различные типы ремонтных работников?

- Что такое скорость передачи?

- Какие существуют типы сварки?

- Какие существуют виды прототипирования?

- Что такое планетарный редуктор?

- Что такое цилиндрические редукторы