Разница между радиусом кромки и радиусом вершины режущего инструмента

Механическая обработка или резка металла - это один из субтрактивных производственных процессов, при котором излишки материала постепенно удаляются в виде стружки из предварительно отформованной заготовки с помощью режущего инструмента для придания заданной формы, размера и качества поверхности. Для непрерывного удаления (срезания) слоев материала обязательно необходим резак с острым краем. Во время обработки обеспечиваются относительные движения между заготовкой и режущим инструментом в определенных направлениях в зависимости от геометрии намеченного элемента и выбранной операции. Таким образом, резак сдавливает своим кончиком тонкий слой материала, а затем срезает его. Поскольку этот резец выполняет все действие по резке материала, его геометрия, ориентация и материал являются тремя решающими факторами, влияющими на общую производительность обработки.

Что относится к геометрии фрезы?

Геометрия инструмента связана с различными геометрическими характеристиками режущего инструмента, которые напрямую влияют на возможности и производительность обработки. Для каждой операции механической обработки существует базовая форма фрезы; однако многие геометрические особенности могут варьироваться в определенных пределах, чтобы обеспечить оптимальный результат при определенных условиях, сохраняя основную форму неизменной. Такие функции также отображаются стандартизированным образом в различных системах обозначения инструментов (например, ASA, ORS, NRS, MRS и т. д.).

Передняя поверхность и боковая поверхность являются двумя важными поверхностями каждой фрезы, и их наклоны обозначаются с помощью переднего угла и заднего угла соответственно. Некоторые фрезы также могут иметь более одной боковой поверхности, и соответственно они называются первичной и вспомогательной боковыми поверхностями, а соответствующий угол - первичным и вспомогательным задним углом. Конкретный резец может иметь разные углы в зависимости от направления (или плоскости), в котором он измеряется, и то же самое также отражается в характеристиках инструмента (например, боковой и задний наклон — оба указывают наклон передней поверхности, но в разных направлениях) <. /Р>

Помимо переднего и заднего углов, сигнатура инструмента может также отображать другую информацию, такую как радиус вершины. Однако геометрия инструмента может включать в себя другую важную информацию, помимо той, которая содержится в сигнатуре инструмента. Радиус края — один из важных примеров.

Концепция кромки и носика фрезы

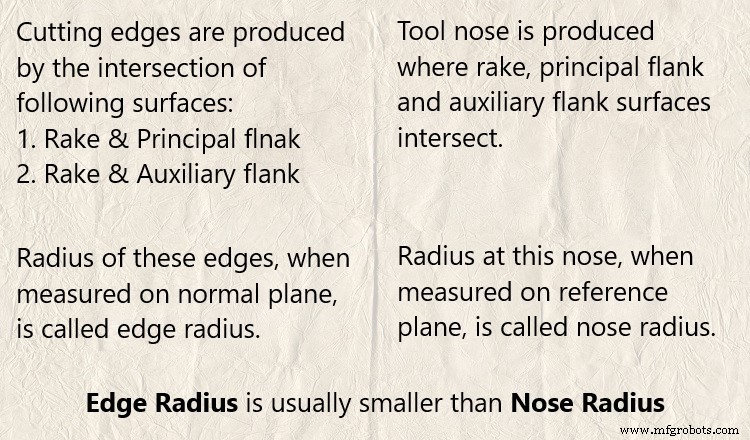

Физически ребро возникает, когда пересекаются две твердые поверхности, а нос возникает, когда три или более твердых поверхностей пересекаются вместе. У фрезы также появляется кромка там, где пересекаются передняя и боковая поверхности, и она называется режущей кромкой. Если фреза содержит две боковые поверхности, будут получены две режущие кромки — основная режущая кромка (пересечение между передней поверхностью и главной боковой поверхностью) и вспомогательная режущая кромка (пересечение между передней поверхностью и вспомогательной боковой поверхностью). Фреза может содержать одну или несколько режущих кромок, и, соответственно, фрезы могут быть классифицированы как однолезвийные и многолезвийные режущие инструменты.

Когда три поверхности режущей кромки (передняя, главная и вспомогательная стороны) пересекаются друг с другом, возникает вершина фрезы. Во время обработки этот выступ остается в физическом контакте с заготовкой и подвергается сильному давлению и трению.

Что такое радиус края?

Ни одна кромка не является идеально острой. Даже если он идеально острый, его невозможно точно измерить, так как возможности каждого измерительного инструмента ограничены. На самом деле резкость нельзя измерить напрямую. Измеряется округлость края, а острота обратно пропорциональна округлости. Чем выше округлость или радиус кромки, тем она менее острая. Таким образом, округлость является количественным измерением радиуса края; в то время как резкость — это качественное измерение, основанное на значении округлости.

Значение радиуса края: Хотя теоретически минимальным пределом округлости является радиус атома рассматриваемого материала, на практике такая кромка будет иметь очень низкую прочность и, следовательно, не имеет применения. Это указывает на то, что очень острая режущая кромка (с очень малым радиусом) будет иметь низкую прочность и, следовательно, быстро сломается во время обработки. Таким образом, на каждой кромке фрезы обеспечивается подходящая округлость, так что она не выходит из строя и не затупляется быстро. Значение радиуса кромки обычно варьируется в пределах 0,5–10 мкм для микро- и прецизионных инструментов и 10–500 мкм для обычных инструментов.

Влияние радиуса кромки на макрообработку: При обычной крупномасштабной обработке, такой как токарная обработка, фрезерование, сверление и т. д., этот параметр оказывает незначительное влияние на общую производительность обработки, поскольку толщина неразрезанной стружки значительно превышает радиус кромки. Обычно толщина необработанной стружки составляет 0,2–2 мм, а радиус кромки — 0,5–10 мкм; значит в 500-1000 раз больше. Поскольку это тривиальный параметр при обычной обработке, он не включается в сигнатуру инструмента соответствующей фрезы.

Влияние радиуса кромки на микрообработку: Однако, когда обработка выполняется в микро- или наномасштабе, радиус кромки становится одним из преобладающих параметров, влияющих на режущую способность и качество обрабатываемой поверхности. В таких случаях радиус кромки становится сравнимым с толщиной несрезанной стружки. Например, в микрофрезах (микроконцевых фрезах) радиус кромки обычно составляет 2–5 мкм, тогда как скорость подачи (эквивалентная толщине необрезанной стружки при концевом фрезеровании) составляет всего 0,5–10 мкм/канавка. Точно так же при алмазном точении (точной обработке) радиус кромки является одним из важных параметров. Различные исследования показали, что минимальная глубина резания должна быть в пределах 10–50 % (в зависимости от других параметров) от радиуса кромки, чтобы эффективно удалять материал при каждом проходе.

Что такое радиус носа?

В режущем инструменте вершина является результатом пересечения передней поверхности, главной боковой поверхности и вспомогательной боковой поверхности. Как обычно, он не может быть идеально острым, и на кончике инструмента предусмотрена одна подходящая округлость. Радиус этого закругленного носа, измеренный на базовой плоскости, дает значение радиуса носа. Это важный параметр для традиционной обработки, поскольку его значение близко к толщине необработанной стружки.

Значение радиуса носа: Обычно радиус вершины обычных фрез варьируется от 0,8 до 2 мм; тогда как толщина неразрезанной стружки может составлять 0,2 – 2 мм. Для микрорезцов радиус вершины намного меньше, обычно несколько десятков микрон.

В этой статье представлено научное сравнение радиуса края и радиуса носа. В заключение можно сказать, что радиус на режущей кромке в основном является радиусом кромки, а радиус на вершине инструмента называется радиусом при вершине. При обычной макрообработке радиус кромки оказывает незначительное влияние, но при микромасштабной или прецизионной обработке он является одним из доминирующих параметров. Однако радиус вершины всегда влияет на производительность обработки.

Промышленные технологии

- Разница между цепной передачей и зубчатой передачей

- Разница между ременным приводом и цепным приводом

- Разница между одноточечным резаком и многоточечным резаком

- Разница между передней поверхностью и боковой поверхностью режущего инструмента

- Разница между передним углом и задним углом режущего инструмента

- Разница между токарным процессом и фрезерным процессом

- Разница между режущим инструментом и шлифовальным кругом

- Разница между механической обработкой и шлифовкой

- В чем разница между Индустрией 4.0 и Индустрией 5.0?

- Разница между фанерой из хвойных пород и фанерой из лиственных пород