Hitachi Powdered Metals внедряет роботизированную автоматизацию, увеличивая объем продаж на 400 процентов в условиях жесткого рынка труда

Порошковая металлургия (ПМ), или спекание, представляет собой процесс уплотнения нестандартных смесей порошков элементов или сплавов в сборных штампах для эффективного изготовления деталей машин различной сложности. После уплотнения формы нагревают в печи с контролируемой атмосферой, чтобы связать частицы и затвердеть детали.

Этот процесс, также известный как «зеленое прессование», дает почти чистые компоненты, которые обычно используют более 97 процентов исходного сырья в готовой детали. Смеси порошковых сплавов на заказ позволяют изготавливать сложные, даже замысловатые детали, отвечающие требованиям по прочности и допускам, требуемым для приложений с высокими требованиями.

Завод Hitachi Powdered Metal (USA) Inc. в Гринсбурге, штат Индиана, является одним из девяти подобных предприятий Hitachi по всему миру. Он специализируется на производстве клапанных механизмов и компонентов трансмиссии для крупных поставщиков автомобилей в США, и его присутствие среди производителей мотоциклов и садово-паркового оборудования растет.

Первоначальная мотивация

Hitachi Powdered Metals (HPM) начала постепенно инвестировать в промышленных роботов на заводе в Гринсбурге в 2005 году, чему способствовало ужесточение рынка труда и возможность производить чрезвычайно хрупкие изделия.

«Мы начали с роботов, потому что нам нужно было изготовить деталь для клиента с маленькими хрупкими зубами, с которыми нельзя было справиться вручную, и на тот момент все наши прессы для уплотнения обслуживались вручную», — сказал Грегори Оуэнс, президент завод HPM в Гринсбурге. «Снижение затрат на рабочую силу также было одним из факторов, но вскоре после первой установки крупный автомобильный OEM-производитель открыл производственное предприятие в городе, и наша проблема стоимости рабочей силы превратилась в проблему наличия рабочей силы, поскольку стало чрезвычайно сложно нанимать и удерживать сотрудников».

Стремясь снизить затраты и свести к минимуму любое воздействие в течение начального пробного периода, HPM приобрела подержанный винтажный робот ABB S3 1993 года выпуска у CIM Systems Inc. в соседнем Ноблсвилле, штат Индиана. Джеймс Адамс, который присоединился к HPM несколькими годами ранее в качестве инженер по развитию производства, был знаком с CIM, компанией ABB Robotics Value Provider (т. е. системным интегратором) с самым продолжительным стажем работы в США, по работе с роботами у своего предыдущего работодателя.

«У CIM был подержанный робот, который позволил бы нам упростить наш путь к роботизированной автоматизации, ограничив наше первоначальное воздействие на случай, если он не будет работать должным образом», — сказал Адамс. «Они также оказали нам столь необходимую поддержку в программировании и интеграции системы в существующую операцию».

Сокращение брака, лучшее распределение рабочей силы

Когда порошковые металлические детали выходят из пресса, прежде чем они затвердеют в печи, они могут легко раскрошиться даже от самого легкого прикосновения. С недавно установленным роботом, оснащенным электромагнитным захватом для манипулирования деталью, процент брака нового продукта снизился с 11 % при ручной обработке до 0,5 %.

«Когда детали вручную вытягивались из пресса, были значительные повреждения при обработке. Деталь может быть незаметно деформирована, но вы не узнаете об этом, пока она не выйдет из печи через пять часов. Правильно запрограммированные и оснащенные роботы намного бережнее обращаются с деталями», — сказал Адамс.

Новая система позволила HPM переместить нескольких ручных манипуляторов на менее обыденные должности на заводе, снизив стресс от повторяющихся задач и перераспределив труд более эффективным образом.

Производство увеличилось на 400%

В течение следующего года HPM добавила еще пять бывших в употреблении роботов S3, применив полученные знания из первоначальной системы для автоматизации других компактных печатных машин. Через 18 месяцев HPM сэкономила на металлоломе и рабочей силе достаточно, чтобы инвестировать в своего первого нового робота.

Перенесемся в 2019 год. Теперь, когда установлено более 200 роботов, на заводе в Гринсбурге работает то же количество сотрудников, что и 10 лет назад, но он производит в четыре раза больше, легко доставляя больше деталей с меньшим количеством людей, чем любой из мировых заводов Hitachi PM. .

«После того, как для хрупкой детали был установлен первый робот, стало совершенно очевидно, что мы действительно можем извлечь выгоду из дальнейших роботов-автоматов», — сказал Оуэнс. "Роботы намного превзошли наши первоначальные ожидания, и, учитывая нехватку рабочей силы, с которой мы продолжаем сталкиваться, откровенно говоря, я считаю, что роботы спасли нас от потенциального несуществования".

С успехом первого робота темпы последующих установок были устойчивыми. Потребовалось десять лет, чтобы достичь 100 установленных роботов, а затем, поскольку бизнес и экономика продолжали улучшаться, осталось всего четыре года, чтобы достичь недавно установленного 200 го робота. робот.

Когда появились возможности, HPM продолжала покупать бывшие в употреблении роботы ABB в хорошем состоянии, хотя парк пополнялся все новыми и новыми роботами. Фактически, каждый робот, добавленный после № 147 в 2015 году, был новым.

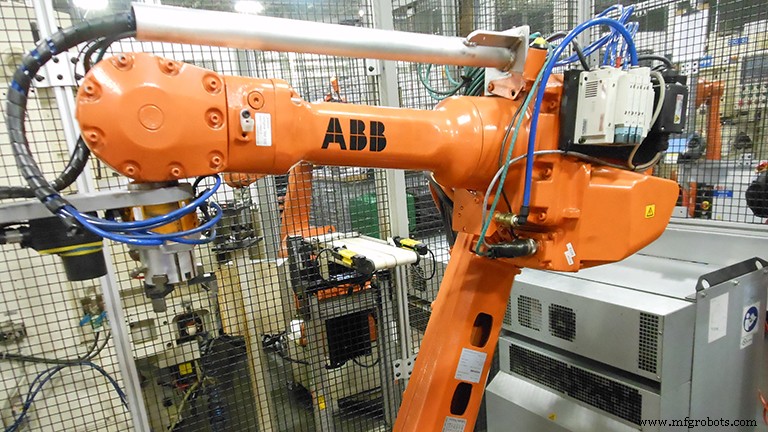

Инсталляционная база HPM включает ряд шестиосевых роботов ABB малого и среднего радиуса действия, один робот Delta и несколько недавно добавленных моделей SCARA. Вместе с 350 сотрудниками инвестиции в автоматизацию хорошо используются, работая в три смены пять-шесть дней в неделю.

«Наша корпоративная штаб-квартира находится в Японии, — сказал Адамс. «Как только они увидели эффективность роботов и их быструю окупаемость, они очень поддержали нашу программу в области робототехники».

Некоторые роботы, как новые, так и бывшие в употреблении, — это ABB Foundry Prime от ABB Robotics, Оберн-Хиллз, штат Мичиган. Это модели со степенью защиты IP67, которые имеют хорошо герметичные соединения, которые защищают внутреннюю часть роботов от тонкого металла с острыми краями. порошки, плавающие в атмосфере растений. Многие стандартные модели роботов со степенью защиты IP65 на полу HPM прочны и способны выдерживать пыльную среду.

Продолжение расширения

Распространению роботов в HPM способствовало копирование существующих приложений и автоматизация других функций предприятия.

После установки первого робота, обслуживающего компактный пресс для наиболее хрупких изделий, Адамс и его команда последовательно автоматизировали извлечение прессов из других прессов. Частью этого процесса было размещение каждой детали на весах для проверки ее целостности. После проверки деталь была помещена на конвейер, ведущий к печи.

Результатом стала дополнительная эффективность труда, и благодаря ловкому прикосновению робота процент брака менее хрупких деталей снизился с 7 % до тех же 0,5 % по сравнению с исходной деталью.

В конце конвейера детали укладываются на поддоны для спекания, которые после заполнения помещаются в печи для процесса закалки. Этот процесс загрузки печи стал второй крупной функцией, которую необходимо автоматизировать.

Затем в размеренном темпе были установлены роботы, которые снимали детали с лотков и укладывали их на поддоны, а также вставляли разделители между каждым слоем поддонов.

«По мере того, как мы лучше знакомились с роботами, мы использовали то, что узнали, и продублировали приложения по всему объекту», — сказал Адамс. «Программирование стало намного проще, и в последний день установки линии мы настраивали существующие программы, копировали и вставляли их, и уже через пару часов мы были готовы к работе».

RobotStudio, автономное программное обеспечение для моделирования и программирования от ABB, стало ценным инструментом для ускорения внедрения HPM робототехнических технологий. Построенный на ABB VirtualController, точной копии реального программного обеспечения, которое запускает роботов в производстве, RobotStudio выполняет реалистичное моделирование, используя программы роботов и файлы конфигурации, идентичные тем, которые используются в цехе. С помощью RobotStudio Адамс смог спроектировать оптимальную схему ячеек и проверить ее производительность, прежде чем интегрировать роботов в конкретную операцию.

«Это лучшее программное обеспечение из когда-либо разработанных», — сказал Адамс. «Это экономит время и деньги как при создании систем для новых приложений, так и при тиражировании тех, которые мы уже установили в других зонах предприятия».

Введение в Видение

Относительная простота репликации существует только после того, как определенное приложение будет установлено и доработано на заводе. Новые приложения часто более сложны. После 18 месяцев успешной интеграции шести роботов, обслуживающих пресс, HPM была уверена в том, что внедрила технологию с визуальным зрением, которая в то время (2006 г.) была в зачаточном состоянии, для роботизированной автоматизации сложной операции чеканки или репрессии.

После того, как детали выходят из печи, они часто могут деформироваться, что требует их помещения в пресс, который возвращает их к прямым или плоским. Многие детали имеют шпоночные канавки или зубья, которые необходимо поместить в форму так, чтобы все аспекты точно совпадали. До появления роботов чеканные детали обрабатывались жесткой автоматизированной системой, которая при наличии множества различных вариантов продукта требовала частых и трудоемких переналадок. Переходы были настолько длительными, что резервные копии 250 партий продуктов, каждая из которых состояла примерно из 100 деталей, были обычным явлением.

С роботом с функцией машинного зрения простоев не бывает. Робот способен идентифицировать деталь из группы множества различных деталей, поднимать ее, радиально ориентировать и точно позиционировать в прессе.

Поскольку система технического зрения должна была взаимодействовать с новейшей робототехникой, это был первый новый робот АББ, установленный на заводе в Гринсбурге. Вскоре после того, как он был запущен и запущен, для того же приложения были приобретены еще два новых робота.

«До установки робота на монетной станции персонал репрессии работал каждый день», — сказал Адамс. «Через шесть месяцев после установки первого робота машинного зрения резервных копий больше не было, а у сотрудников были выходные!»

Дальнейшее видение

HPM снова применила видение в будущем в последнем из основных процессов, которые должны были быть автоматизированы, при раскладке на поддоны деталей, которые были отправлены для специальной термообработки. Хотя детали отправляются аккуратно расположенными ярусами на поддоне, они возвращаются в относительном беспорядке, и их трудно разложить. Робот ABB со встроенным зрением может находить детали и надежно захватывать их, чтобы их можно было безопасно снять с паллет.

«Это одна из уникальных возможностей роботов ABB, — сказал Дейв Фокс, президент CIM Systems, помогавший интегрировать различные системы машинного зрения. «Детали действительно дезориентированы на полозьях, не ровными рядами, а некоторые перевернуты. Типичный шестиосный робот будет иметь всевозможные проблемы с сингулярностью, попадая в положение, в котором он больше не может двигаться. Но робот ABB, использующий усовершенствованное предотвращение сингулярности, может находить детали, захватывать их и безопасно размещать на конвейере, не теряя ни секунды».

Роботы SCARA для контроля качества

Неудивительно, что недавний поиск более эффективной системы для проверки направляющих клапанов привел к роботам, в данном случае к группе моделей ABB SCARA (робот-манипулятор для сборки с селективным соответствием), которые обычно используются для сборки мелких деталей и обработки материалов.

Протокол HPM требует 100-процентной проверки всех направляющих клапанов, что является довольно сложной задачей, учитывая разнообразие деталей, которые необходимо протестировать:30 различных размеров и 16 точек обнаружения для каждой детали. Поскольку преобладающая система жесткого автоматизированного тестирования не могла в достаточной степени справиться с объемом, Адамс начал искать лучшую систему.

Изучив различные варианты, каждый из которых имел слишком много движущихся частей и требовал сложного проектирования, компания Fox предложила спроектировать систему на основе роботов SCARA, которых ABB добавила в свое портфолио в 2016 году. Они, безусловно, были достаточно быстрыми, с высокой повторяемостью и имели небольшая площадь основания и беспрепятственная форма крепления, которые подходят для ограниченного пространства.

Была разработана относительно простая система с тремя роботами SCARA, которые берут отдельные направляющие клапанов с загрузочного конвейера и представляют их камерам технического зрения и стационарному «компаратору» под разными углами, необходимыми для доступа к 16 точкам обнаружения. Детали, которые прошли, были помещены на один конвейер, а те, которые не прошли, были помещены в мусорные баки.

Благодаря гибкости, позволяющей с одинаковой легкостью ловко обрабатывать каждый вариант детали, система может проверять деталь каждые две секунды, что на 30 процентов быстрее, чем предыдущий метод. Поскольку движения ограничены коротким расстоянием, а детали очень легкие, шестиосный робот не будет работать так же эффективно, как гладкий SCARA с ограниченным радиусом действия.

«SCARA — отличное дополнение к портфолио ABB. Если бы не это решение, Hitachi, вероятно, пришлось бы использовать другую технологию для контроля деталей», — сказал Фокс. «Было приятно найти другое применение для роботов, хотя это не первое, что пришло в голову».

Системы CIM всегда присутствуют

Одна постоянная, которая была на сцене с первого робота, установленного в HPM, до наших дней, будь то на переднем плане или на заднем плане, — это CIM Systems. Всегда доступный в случае необходимости, CIM настроил HPM на новых и бывших в употреблении роботов, помог с программированием и устранением неполадок и, возможно, самое главное, научил персонал HPM делать многие вещи самостоятельно.

Когда HPM интегрировала роботов в новое приложение, с помощью машинного зрения или иным образом, CIM выполнила настройку и программирование, всегда помня о том, чтобы поделиться своим опытом, включая использование RobotStudio. Во время периодического затишья в графике приобретения роботов HPM CIM был доступен для обновления программ, поиска неуловимых запасных частей для старых моделей или предоставления советов по работе с роботами разных годов выпуска.

«По мере того, как мы запускали каждый из различных процессов, CIM выполнял первоначальную интеграцию и программирование. Как только мы начали воспроизводить процессы на заводе, мы узнали достаточно, чтобы многое делать сами», — сказал Адамс. «Благодаря своим тесным отношениям с ABB Дэйв Фокс всегда знает, когда появляются новые технологии и какие роботы будут оптимальными для наших различных приложений. Поддержка, которую мы получили от CIM Systems, и сервис от ABB были идеальным сочетанием».

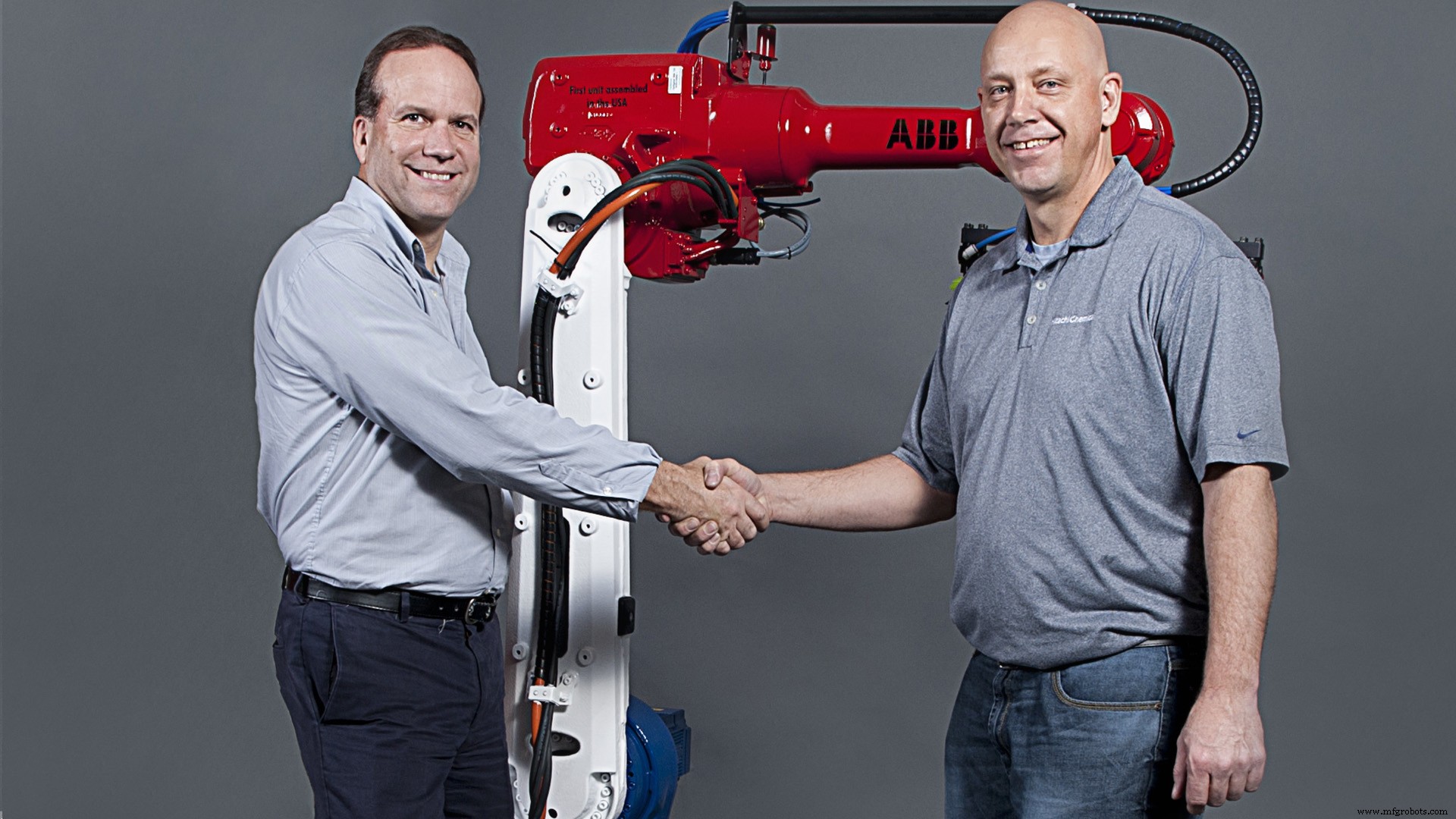

Учитывая такие давние отношения, неудивительно, что, когда в 2017 году первый робот сошел с конвейера на заводе ABB в США в Оберн-Хиллз, он был заказан CIM в HPM. Единственный в своем роде робот IRB 2400 был специально окрашен в красный, белый и синий цвета на заводе и занимает видное место на объекте HPM, выполняя задачи по проверке и укладке на поддоны.

«Мы очень рады, что смогли закупить для HPM первого робота американского производства», — заявил Фокс. «Это особенно важно, потому что на заводе в Индиане установлен самый гибкий автомат из многих заводов HPM по всему миру».

Поддержка других объектов HPM

Корпоративное руководство HPM в Японии обратило внимание на значительное повышение производительности, которого команда Гринсбурга добилась с помощью роботов, и в 2017 году поручило Адамсу и Оуэнсу возглавить инициативу «Глобальная робототехника» для поддержки других заводов Hitachi по производству порошковых металлов по всему миру, расширяющих использование роботов. .

Двухлетняя программа прошла середину, и аффилированные компании начинают добиваться значительного повышения производительности, даже при более низкой стоимости рабочей силы в других странах.

Адамс настроил функцию удаленного мониторинга ABB в HPM, чтобы он или члены его команды могли видеть, как работают роботы, и устранять большинство проблем из любого места за пределами завода на ноутбуке, планшете или смартфоне. С новыми роботами HPM надеется воспользоваться преимуществами ABB Ability Connected Services — унифицированного межотраслевого цифрового предложения ABB, которое предоставляет данные о состоянии и производительности роботов в режиме реального времени из любого места.

Планы на будущее

Текущая миссия HPM включает в себя улучшение своих операций с помощью роботизированной автоматизации.

«Мы рассчитываем на 10-процентный ежегодный рост в обозримом будущем, и мы должны делать все возможное, чтобы оставаться конкурентоспособными», — сказал Оуэнс. «Мы смотрим, какие детали трансмиссии мы сможем производить для электромобилей, и нацелились на проникновение в неавтомобильные сегменты, такие как тяжелая техника, где порошковый металл может заменить детали из других материалов с меньшими затратами. .”

"Я определенно ожидаю, что темпы установки роботов останутся стабильными или даже возрастут", – сказал Оуэнс.

Для получения информации о Hitachi Powdered Metals (USA) Inc. посетите сайт www.hitachi-pm.us или позвоните по телефону 812-663-5058. Для получения информации о CIM Systems Inc. посетите сайт www.cimrobotics.com или позвоните по телефону 317-773-5600. Для получения информации от ABB Robotics посетите сайт www.abb.com/robotics или позвоните по телефону 248-391-9000.

Система управления автоматикой

- Автоматизация логистики и складирования

- Больше автоматизации =больше способных роботов

- NPE2018:Роботы и автоматизация решают все возрастающую сложность

- Автоматизация:совместимое лезвие для удаления заусенцев для роботов

- ABB прогнозирует ключевые тенденции, которые изменят роботизированную автоматизацию в 2022 году

- Новый тип роботизированного «мозга» может преобразовать современные заводы

- Hitachi приобретает интегратора робототехнических систем JR Automation за 1,4 миллиарда долларов

- Hitachi завершила сделку по приобретению JR Automation

- ATI Industrial Automation запускает новую орбитальную шлифовальную машину для роботов

- Рынок роботизированной автоматизации процессов получит импульс от цифровой рабочей силы Blue Prism и ее исключит…