Включение оборудования в эффективный план физической подготовки начинается с мониторинга в реальном времени

Наличие плана поддержания и повышения производительности и надежности каждой машины в цехе имеет жизненно важное значение для производственных операций. Надежные машины делают возможным производство в кратчайшие сроки. И чем более гибкими будут производители, тем больше новых клиентов они привлекут.

Основа наиболее эффективных стратегий повышения производительности цеха начинается с мониторинга в режиме реального времени. Наличие контекстно-обогащенного потока данных в режиме реального времени от каждой машины в цехе имеет неоценимое значение для улучшения каждого производственного цикла и позволяет полностью реализовать свой потенциал от проектирования до производства. В этой статье рассматриваются:

- роль мониторинга в режиме реального времени в определении базовой производительности машины,

- как мониторинг в реальном времени помогает стратегиям от проектирования до производства (DTM) добиться успеха,

- преимущества использования мониторинга в реальном времени для точной настройки плана пригодности вашего оборудования,

- как приступить к подготовке плана пригодности оборудования и

- стратегии согласования оборудования с гибким процессом проектирования и производства.

Определение базовой эффективности

Сильные фитнес-планы, обеспечивающие долгосрочные изменения, начинаются с истинного базового уровня производительности, и то же самое справедливо для всех, кто начинает заниматься спортом, как и для оборудования в цехе. Чтобы создавать планы фитнеса для своего оборудования, которые обеспечивают результаты, производители полагаются на мониторинг в режиме реального времени для получения необходимых им исходных данных. Сделав мониторинг в реальном времени неотъемлемой частью каждого производственного цикла, они делают постоянные улучшения новой нормой.

Два недавних опроса, проведенных Decision Analyst совместно с IQMS/Dassault Systèmes, показывают, как производители теперь полагаются на мониторинг в режиме реального времени для повышения производительности цеха, включая установление базовых показателей производительности оборудования, которые являются основой для создания индивидуальных планов технического состояния оборудования.

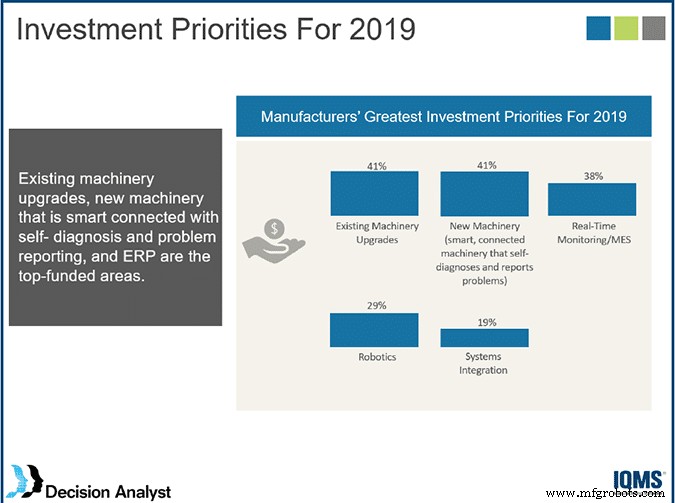

Примечательно, что опрос 150 североамериканских производителей, проведенный Decision Analyst в 2019 году, показал, что 82% респондентов-производителей уделяют первоочередное внимание модернизации существующих машин или покупке новых машин, чтобы получать информацию на основе мониторинга в режиме реального времени. Эти компании заменяют полностью амортизированное производственное оборудование современными интеллектуальными, подключенными машинами, которые могут самостоятельно диагностировать свое состояние и сообщать о проблемах, предоставляя данные в реальном времени в контексте условий их эксплуатации, что бесценно для точного управления. настройка фитнес-планов. Кроме того, чтобы оптимизировать мониторинг в режиме реального времени, 38 % опрошенных производителей вкладывают средства в программное обеспечение системы управления производством (MES), как показано на рис. 1, расположенном ниже.

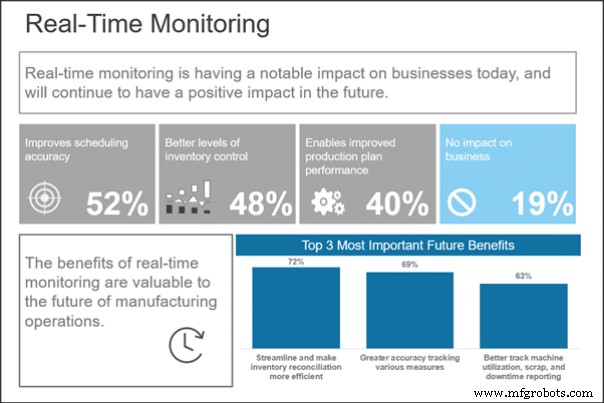

Между тем, в опросе Decision Analyst, проведенном в конце 2018 года, 81% всех производителей заявили, что мониторинг в реальном времени улучшает их бизнес. А в отраслях с интенсивными процессами, особенно в производстве пластмасс, 87% производителей сообщили, что мониторинг в режиме реального времени необходим для их операций. В целом 63% производителей ожидали, что они смогут лучше отслеживать индивидуальную пригодность каждой машины с помощью мониторинга в режиме реального времени, а также просматривать коэффициенты использования по типам производственного цикла, брака и отчетов о простоях, как показано на рис. 2, непосредственно ниже.

Помощь от проектирования до производства

Мониторинг в режиме реального времени необходим для синхронизации разнообразной базы производственных систем и процессов, необходимых для создания единой среды от проектирования до производства, в которой дизайнеры, инженеры, менеджеры по качеству и производственные группы могут сотрудничать друг с другом. Процесс перехода от проектирования к производству основывается на объединении групп инженеров, специалистов по контролю качества и производственных групп, использующих одну и ту же модель данных о продукте. Мониторинг производственного оборудования в режиме реального времени вносит свой вклад в эту модель данных, обеспечивая жизненно важную обратную связь для каждой команды относительно технологичности, качества и масштаба каждого нового продукта. Это важная обратная связь для всех участников процесса от проектирования до производства, которая напрямую способствует продлению срока службы оборудования в цеху.

Дизайнеры, инженеры, менеджеры по качеству и производственные группы получают ценную информацию о том, как изменение модели продукта влияет на эффективность и надежность производственного оборудования, включая среднее время наработки на отказ (MTBF). Команды, занимающиеся проектированием и производством, используют более гибкий, итеративный подход к созданию новых продуктов, опираясь на информацию, которую они получают из данных мониторинга в реальном времени. Наиболее важным является вклад мониторинга в режиме реального времени в синхронизацию различных членов этих команд в рамках общей модели продукта. Более совместный подход к созданию новых продуктов, основанный на проектировании и производстве, повышает как качество продукта, так и прибыльность за счет сокращения количества ошибок в производстве и увеличения выхода продукции.

Точная настройка плана подготовки оборудования

Есть три основные причины, по которым фитнес-план, основанный на мониторинге в режиме реального времени, – это отличная отправная точка для разработки стратегии от проектирования до производства, которая закладывает основу для надежного роста доходов.

Создавайте прототипы быстрее на основе первоначальных проектов моделей при оценке их качества и масштабов производства на основе обратной связи мониторинга в реальном времени. Например, производитель пластмасс, специализирующийся на морских продуктах, полагается на проектирование и производство, чтобы определить начальную модель продукта, а затем произвести прототипы в течение нескольких часов, используя высокоскоростной 3D-принтер в сочетании со стереолитографическим устройством обработки изображений. После того, как прототипы модели продукта одобрены клиентами, эта же модель производится с использованием программного обеспечения автоматизированного производства (CAM) для создания исходной формы продукта. Отсюда начинается производственный процесс. Создание и тестирование качества и долговечности продукции в цифровом формате экономит заказчику и производителю морской продукции тысячи часов и долларов в год. Он демонстрирует, как подход "от проектирования до производства" позволяет раньше выявлять проблемы и быстрее выводить новые продукты на рынок.

Помогите создать спрос на новые продукты перед отгрузкой, применяя к производству подход «от проектирования до производства», при котором данные о каждой машине в режиме реального времени помогают планировщикам производства определять оптимальный рабочий процесс для каждого нового продукта. Например, ведущий поставщик OEM-продуктов на основе углеродного волокна для автомобилестроения, производства потребительских товаров и производства пластмасс сначала создает модели прототипов клиентов, предоставляя визуализированные изображения новых продуктов задолго до даты отгрузки. Клиенты используют визуализированные изображения для планирования своих маркетинговых и торговых кампаний, подбора материалов для продаж и определения упаковки. Здесь переход от проектирования к производству позволяет повысить ценность OEM-клиентов и помочь им добиться успеха в продаже своих новых продуктов.

Предоставьте клиентам больше возможностей со своими базовыми моделями продуктов благодаря улучшенным стратегиям настройки цены и предложения (CPQ) и конфигурации продукта. Здесь мониторинг в режиме реального времени обеспечивает обратную связь с проектировщиками для производственных групп относительно того, какие конфигурируемые продукты являются наиболее эффективными, производственными и прибыльными для создания. В качестве примера можно привести очень успешный подход BMW к продаже кастомизированных Mini Cooper с использованием конфигураторов продуктов в Интернете и в дилерских центрах, поддерживаемый модельным подходом к производству. CPQ и конфигурация продукта превосходны, когда все системы, поддерживающие эти стратегии, синхронизированы и работают с общей частотой. Дизайн для производства делает это возможным. И это отличная новость для производителей, которые могут увеличить коэффициент использования производственных центров, производя более специализированные и более прибыльные продукты для клиентов, чем раньше.

Подготовка плана подготовки оборудования

Чтобы разработать успешную стратегию роста, производители должны связать ее с планом пригодности для каждого станка. Это не только продлит срок их службы, дополнительные данные о состоянии машин также улучшат планирование производства. Назначение наиболее квалифицированных технических специалистов для наилучшего сочетания машин для конкретного производственного цикла значительно упрощается, если каждая машина имеет неизменно высокий уровень производственной пригодности.

Точно так же, как кто-то посещает тренажерный зал, чтобы улучшить свою форму, миллионы производителей сегодня имеют четкие планы фитнеса для своего оборудования. Задача состоит в том, чтобы привести их в действие и получить результаты. Следующие четыре шага — отличный способ начать:

Сбор исходных данных для каждой машины в течение нескольких смен, чтобы проверить любые заметные, легко определяемые отклонения в производительности. Создание набора данных о производительности каждой машины в цеху — отправная точка для каждого индивидуального плана подготовки машины.

Выберите исходный набор показателей что каждая машина способна сообщить сегодня, чтобы завершить базовое сравнение. Каждую машину можно проанализировать по четырем показателям:время цикла, время наладки, процент брака/переделки и выход продукции. Различия между машинами будут видны сразу. Знание того, насколько хорошо каждая машина соответствует этим четырем критериям, дает бесценную информацию о том, как можно продлить ее срок службы.

Определите наиболее и наименее исправное оборудование путем анализа исходных данных и индексации предшествующей активности машин с учетом возвратов клиентов и проблем с качеством. Машины, ответственные за самый высокий процент возвратов клиентов и проблемы с качеством, часто являются теми же самыми машинами, которые демонстрируют аномально высокий уровень износа. Проверка на точность оценок среднего времени ремонта (MTTR) и MTBF является необходимым условием для продления срока службы машины и повышения качества продукции и производительности.

Объедините мониторинг в реальном времени с модернизацией оборудования чтобы выяснить, как последовательность производства влияет на надежность и производительность оборудования с течением времени. Понимание того, почему определенные машины начинают выходить из строя, может иметь большее отношение к их относительному положению в производственном рабочем процессе, чем может показаться на первый взгляд. Вот почему мониторинг в режиме реального времени в сочетании с последними обновлениями интеллектуального подключенного оборудования имеет смысл. Вместе эти шаги устраняют два потенциально серьезных источника отклонений от понимания того, как продлить срок службы машин.

Согласование оборудования с DTM

Когда команды извлекают выгоду из более высокой производительности и масштаба оборудования, которым управляют в соответствии с более строгим и тщательным планом пригодности, они получают возможность браться за более амбициозные проекты от проектирования до производства. Знание масштаба, скорости и надежности каждой машины, задействованной в производстве нового продукта, позволяет еще больше повысить гибкость параллельных процессов проектирования, разработки, проектирования, контроля качества и производства, которые вместе создают основу для перехода от проектирования к производству.

В чем производители видят наибольшую выгоду от соблюдения строгого постоянного плана пригодности оборудования, так это в ускорении сроков разработки новых продуктов при одновременном снижении затрат. Знание того, как каждая машина будет реагировать на новые производственные требования, имеет неоценимое значение для сокращения количества ошибок во всем, от первоначальных концепций проекта до рабочих инструкций.

Еще одним важным преимуществом объединения планов фитнеса с проектированием и производством является то, что совместные команды знают, насколько улучшились показатели производительности оборудования и что это означает для будущих производственных циклов.

Наконец, планы пригодности для машин создают самую прочную основу для производителей, чтобы дать своим командам CAM, автоматизированного проектирования (CAD), моделирования/анализа конечных элементов (FEA), электрики, контроля и производства необходимую им уверенность в том, что они могут проводить более быстрые циклы разработки, тестирования и выпуска продукта, чем когда-либо прежде. Когда каждая система в производственном процессе работает с разной частотой или тактовой частотой, достижение параллелизма является обязательным, а проектирование для производства в сочетании с текущими планами пригодности оборудования имеют важное значение. (Примечание редактора. Эта статья представляет собой расширенную версию столбца "Точки зрения", опубликованного в сентябрьском выпуске журнала Manufacturing Engineering за 2019 г.). )

Об авторах

Луи Коламбус – руководитель компании по планированию ресурсов производственного предприятия ИКМС (теперь DELMIAWORKS, часть семейства Dassault Systèmes). Майкл Букли – старший SolidWorks менеджер по продуктам и портфолио в Dassault Systèmes.

Система управления автоматикой

- Мониторинг температуры с помощью Raspberry Pi

- Домашняя страница / Система мониторинга отелей с автоматическими элементами управления

- Повышение эффективности профилактического обслуживания с помощью мониторинга смазки в реальном времени

- Pepsi-Cola повышает надежность оборудования с помощью класса Dyadem

- Монитор состояния машинного оборудования объединяет мониторинг вибрации и температуры

- Улучшение мониторинга загрязнения воздуха с помощью датчиков Интернета вещей

- Успешная цифровизация начинается с современных ПЛК

- Заводы могут сэкономить до 90 % расходов на мониторинг клапанов с помощью беспроводных датчиков IoT.

- Мониторинг состояния оборудования завода

- С городскими данными в режиме реального времени приходят инновации