Получение более четкой картины с помощью передового программного обеспечения для моделирования

Новейшие системы визуализации позволяют производителям разрабатывать и производить продукты быстрее и эффективнее, чем когда-либо.

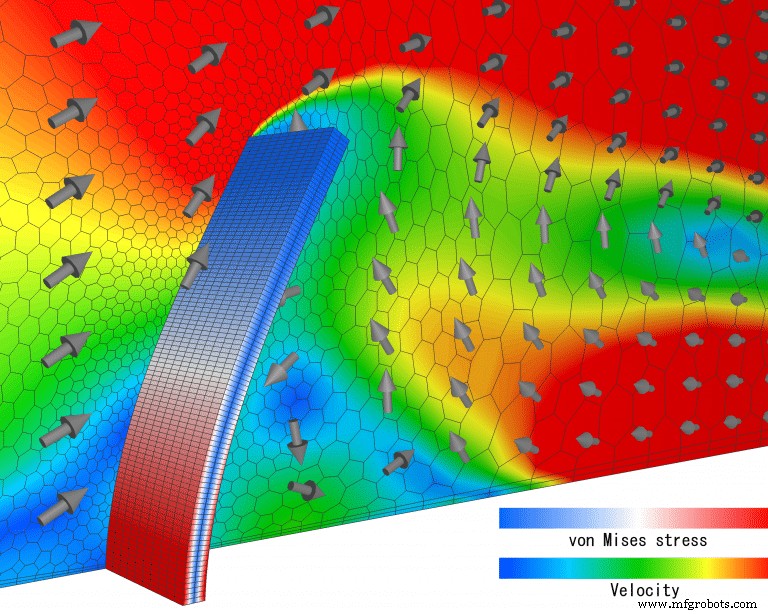

Моделирование в производстве становится все более распространенным. Усовершенствованные средства визуализации используются повсеместно, от обработки на станках с ЧПУ в цеху до автономного программирования CAD/CAM для оборудования с ЧПУ. В области управления жизненным циклом продукта (PLM) разработчики продуктов в значительной степени полагаются на сложные мультифизические приложения автоматизированного проектирования (CAE) на нескольких этапах процесса проектирования, чтобы точно определить, выдержат ли их творения множество тепловых, жидкостных и усталостные напряжения материала, обычно возникающие в суровых условиях, таких как автомобилестроение и аэрокосмическая промышленность, чтобы обеспечить соответствие новых конструкций продукции строгому контролю качества.

Последние версии пакетов программного обеспечения для 3D-визуализации дают производителям возможность ускорить проверку своих производственных операций по резке и сборке, часто почти со 100-процентной точностью. Эта возможность необходима для повышения эффективности как традиционной механической обработки, так и новых процессов аддитивного производства.

Более точные результаты

Одной из основных тенденций является использование моделирования, которое предлагает пользователям гораздо более точные результаты с использованием сложных инструментов для получения свойств материалов, сказал Хендрик Шафшталь, соучредитель, управляющий партнер и генеральный директор компании Simufact Engineering GmbH в Гамбурге, Германии, бизнес-подразделения MSC Software, разработчик CAE в Ньюпорт-Бич, Калифорния. Теперь производители могут получить «моделирование технологической цепочки всех соответствующих этапов процесса и связанных интерфейсов — в основном для сбора истории производства для последующих аварий и усталостной долговечности, а также для прогнозирования локальных свойств детали для производительности детали», — сказал Шафстолл. Он добавил, что для OEM-производителей моделирование полностью автоматизировано и связано с системами PDM [управления данными о продуктах].

Еще одной тенденцией является использование большего количества информации из моделирования производственного процесса, которую необходимо учитывать на этапе проектирования, отметил Шафшталь. «Большой движущей силой является аддитивное производство и сборка листов», — сказал он. Он также добавил, что для моделирования конструкции более точные результаты используются для более точных результатов моделирования, а моделирование имеет более надежные окна процесса для определения основных влияющих параметров, которые необходимо отслеживать и контролировать во время производства.

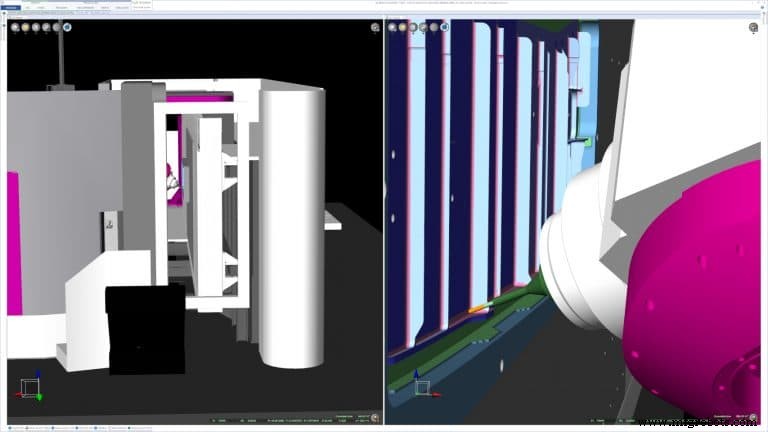

По словам Бена Мунда, старшего аналитика CNC Software Inc., Толланд, Коннектикут, разработчика программного обеспечения Mastercam CAD/CAM, повышение практической «реалистичности» и расширенные аналитические возможности остаются ключевыми тенденциями для всех типов моделирования. Мунд отметил, что сегодняшние симуляции предлагают пользователям «более глубокое понимание математической модели всех движущихся частей станка, того, как они взаимодействуют с инструментами и заготовкой, а также возможность точно определить, где и почему может произойти нежелательное движение. Эти области развиваются в тандеме, повышая уверенность программиста и повышая производительность в цеху».

Точное моделирование важнее, чем когда-либо, в производстве, добавил Мунд. «С появлением все более сложных станков возникла потребность как в высокой точности программирования ЧПУ, так и в непоколебимой уверенности в том, что станок правильно выполнит эту программу», — заявил Мунд. «Для магазинов также полезно иметь различные типы моделирования в зависимости от того, что им нужно. Моделирование только траектории инструмента позволяет быстро и четко увидеть движение фрезы в детали, а глубокая аналитика доступна в любой точке траектории. Моделирование на уровне машины расширяет этот подход, добавляя среду машины, показывая любые потенциальные конфликты из-за элементов, перемещающихся внутри самой машины.

«Моделирование становится все более важным для каждого магазина; по мере того, как машины и инструменты становятся более совершенными, стремление к производительности возрастает, а потребность в подключенной обратной связи становится все более распространенной», — продолжил он. «Реалистичная симуляция процветает на всех фронтах. Глубокое математическое моделирование взаимодействия между станком, инструментами, материалом и предполагаемой конечной заготовкой приводит к большинству практических приложений, в которых нуждается мастерская. Это «ядро» моделирования, в которое компании-производители программного обеспечения вкладывают большую часть своих тяжелых разработок и тестирования [бюджета]».

Этот новый уровень математического реализма улучшен и стал более привлекательным благодаря добавлению «экранного» реализма. «Это берет физические модели и делает их максимально реальными для пользователя», — сказал Мунд. «Здесь вы увидите визуальные компоновки машин и всех их движущихся частей (иногда включая логотипы производителей), выбор цвета и визуального материала, а также другие параметры отображения, которые позволяют программисту легко видеть и быть уверенным в результатах своей программы».

Демократизация моделирования

Доступ к инструментам моделирования был барьером для многих людей на производстве, поскольку высококлассное моделирование, особенно в CAE, обычно выполнялось высококвалифицированными специалистами по моделированию. Однако в последние годы в производственных организациях предоставляется более широкий доступ к этим визуализациям. Этот доступ обеспечивается подключением к хост-системам данных либо через легкие клиентские приложения, либо за счет использования возможностей облака с высокопроизводительными вычислениями (HPC) и использования мощности суперкомпьютера для чрезвычайно больших и сложных анализов визуализации.

«Одной из ключевых тенденций в программном обеспечении для моделирования является дальнейшее снижение барьеров для использования. Все согласны с тем, что имитационное моделирование может дать ценную информацию и сэкономить время и деньги, но часто возникают препятствия на пути к внедрению», — сказал Брайан Франк, старший менеджер по продуктам для генеративного проектирования и решений для моделирования в Autodesk Inc., Сан-Рафаэль, Калифорния.

«Некоторые из них проявляются в стоимости и возможности доступа. Компания Autodesk очень усердно работала над тем, чтобы доступ к передовым технологиям моделирования мирового уровня через наши предложения по подписке стал проще, чем когда-либо, и мы продолжаем внедрять больше технологий в основные предложения по проектированию, такие как Fusion 360. Мы также продолжаем следить за тем, чтобы пользователи не нуждаются в специальных знаниях по моделированию, чтобы извлечь выгоду из процесса моделирования, автоматизируя и направляя пользователей через рабочие процессы, которые им необходимо выполнять».

По словам Рави Шанкара, глобального директора по маркетингу продуктов Simcenter, Siemens PLM Software, движение в сторону цифровизации производства подчеркивает насущную необходимость доведения инструментов моделирования до более широкой аудитории, чтобы справиться со скоростью сегодняшнего цифрового производства/преобразования в Индустрию 4.0. в Плано, штат Техас. Моделирование имеет решающее значение для компаний, которые оцифровывают процесс разработки своей продукции, потому что, когда процесс проектирования и производства правильно моделируется в виртуальном мире, компании могут быстрее выводить свои проекты на рынок.

Шанкар согласился с тем, что расширение доступа к симуляциям — важная тема. «За последние годы был достигнут значительный прогресс, — сказал он, — но еще многое предстоит сделать. Мы можем рассматривать демократизацию как возможность для большего числа людей внутри организации выполнять моделирование, так и для большего числа людей, использующих модели, не будучи экспертами по моделированию».

«Сименс» находится в авангарде этой трансформации, заявил Шанкар, благодаря своей способности удовлетворять потребности проектировщиков. «Некоторые примеры этого включают интеграцию технологий моделирования в среду Siemens NX [которая включает возможности CAD/CAM и CAE]; интеграция возможностей моделирования в другие коммерческие САПР с помощью нашего решения Simcenter FloEFD [Mentor Graphics для вычислительной гидродинамики]; а также в более широком смысле благодаря нашим инвестициям в генеративный дизайн и визуализацию, включая передовые методы виртуальной реальности для изучения результатов моделирования».

Облачный доступ к решениям CAE также добавил столь необходимую доступность для неопытных пользователей моделирования в производстве. «Исторически программное обеспечение для производства и программное обеспечение для CAE-моделирования были разрозненными нишевыми продуктами, используемыми инженерами-технологами и экспертами по моделированию соответственно, — отмечает Субхэм Сетт, вице-президент Simulia по маркетингу и стратегическим инициативам в Dassault Systèmes, базирующейся в Уолтеме, Массачусетс, и Велизи. -Вилакубле, Франция.

«Однако, учитывая сегодняшние [требования] первоклассного качества при снижении производственных затрат, компании стремятся использовать преимущества моделирования производственных процессов до их внедрения. Для этого необходим комплексный подход, чтобы связать спецификацию продукта [ведомость материалов] с производственным процессом, включая реалистичное моделирование того и другого».

Сетт отметил, что предложения Dassault Systèmes по моделированию в облаке 3DExperience определенно помогают сделать моделирование более демократичным, поскольку им «требуется лишь ограниченное локальное оборудование и ИТ-поддержка для доступа к большим вычислительным мощностям и возможностям моделирования».

Мунд из CNC Software добавил, что «моделирование стало демократизированным до такой степени, что оно стало ожидаемым компонентом любого программного обеспечения CAD/CAM. По мере того как общее моделирование становилось все более распространенным, тип и глубина моделирования также значительно расширялись. За последние два десятилетия отрасль перешла от базового построения траекторий к визуализации удаления материала и к полному моделированию среды станка». По словам Мунда, ожидания пользователей относительно того, что должно быть доступно в качестве стандартного компонента CAD/CAM, изменились.

«В то время как исключительные автономные решения остаются — и занимают жизненно важное место во многих цехах — моделирование стало настолько неотъемлемой частью рабочего процесса цеха, что большинство поставщиков CAD/CAM считают его почти таким же важным, как и само движение инструмента», — заявил он. /Р>

Инвестиции в моделирование

За последние несколько лет крупнейшие игроки в области моделирования — Autodesk, Dassault, Siemens, а теперь и Hexagon — вложили значительные средства в область моделирования, особенно в мультифизические приложения CAE. В 2016 году компания Siemens потратила 4,5 миллиарда долларов на приобретение гиганта автоматизации электронного проектирования (EDA) Mentor Graphics, а также приобрела LMS International и CD-adapco для создания своего портфолио моделирования. Совсем недавно в 2018 году метрологический гигант Hexagon AB, Стокгольм, Швеция, приобрел Spring Technologies, разработчика программного обеспечения для моделирования и проверки траекторий NCSIMUL.

«Siemens очень активно занимается приобретением и интеграцией решений в области моделирования в рамках более широкой деятельности по созданию цифровой инновационной платформы», — сказал Шанкар из Siemens. «С Simcenter мы предлагаем один из самых широких и глубоких портфелей в отрасли для моделирования и тестирования. Это включает в себя возможности приобретенных нами компаний LMS и CD-adapco, которые помогли нам расшириться в таких областях, как системное моделирование, расширенное 3D-моделирование, тестирование и гидродинамическое моделирование, и все это мы объединили с решениями для исследования конструкции и управления данными моделирования».

С помощью Mentor Graphics компания Siemens получила передовые возможности в области электротехники и электроники, а также расширила свои предложения для инженеров-проектировщиков, в частности, за счет встроенного в САПР моделирования потока, добавил он, отметив, что решения Mentor для тестирования оборудования также являются отличным дополнением к портфолио. Кроме того, в январе компания Siemens выпустила полное обновление своей платформы Simcenter 3D, добавив более быстрое и точное моделирование.

«Для важных клиентских приложений во всех отраслях все чаще требуются возможности моделирования для всех физических явлений во всех масштабах», — отметил Сетт из Dassault. «Чтобы дополнить наши существующие возможности в области моделирования конструкций и многотельных систем, Dassault Systèmes недавно приобрела сильные возможности для моделирования жидкостей и акустики за счет приобретения линеек продуктов PowerFlow, XFlow и Wave6. Кроме того, мы приобрели линейку продуктов CST Studio Suite, которая предоставляет дополнительные возможности для моделирования электромагнетизма».

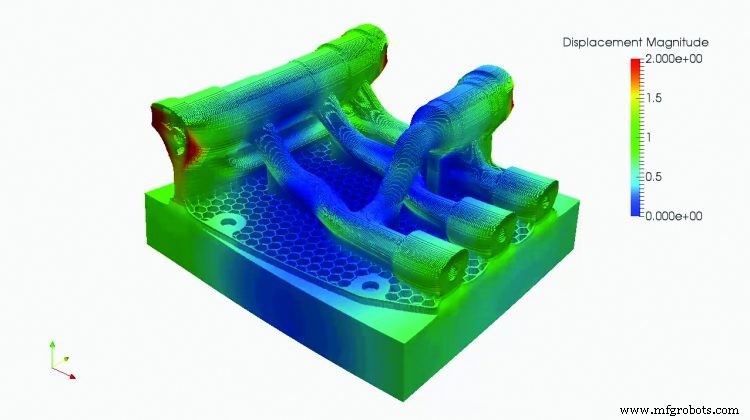

Повышенная точность, простота использования

Ожидая создания настоящих цифровых двойников в производственных операциях, разработчики обеспечивают повышенный реализм и точность. «CAE-моделирование для производителей сегодня чрезвычайно реалистично и точно, до такой степени, что прогнозируемые производственные искажения могут использоваться для отрицательной компенсации конструкции, поэтому изготовленная деталь находится в пределах требуемых допусков по сравнению с проектной деталью», — сказал Сетт. «Проще говоря, мы можем предвидеть искажение формы детали из-за производственного процесса, а затем учесть это искажение, чтобы готовая деталь соответствовала желаемой геометрии.

«Пользователям моделирования нужны точность, скорость, простота использования и интеграция с производственным программным обеспечением», — добавил он. «Кроме того, инженеру-технологу требуются инструменты моделирования, простые и интуитивно понятные в использовании, без глубокого опыта моделирования». Использование аддитивного моделирования также быстро растет, поскольку возможность создавать проекты, невозможные в традиционном производстве, приводит к большей потребности в моделировании итераций проектирования. «Большая часть передовых работ по моделированию в производстве связана с аддитивным производством», — сказал Сетт.

В современных подключенных передовых производственных установках моделирование обладает большим потенциалом для ускорения вывода проектов на рынок, сокращения затрат и минимизации или устранения производственных дефектов. Моделирование может привести к «различному потенциалу экономии в зависимости от приложения», — отметил Шафстолл из MSC Software, — «а также к более быстрому выходу на рынок, более глубокому пониманию, пониманию процессов и внутренней передаче знаний». По его словам, другие преимущества включают в себя дополнительные потенциальные производственные варианты с более надежным окном процесса, в котором можно проверить больше идей.

Он добавил, что моделирование предлагает пользователям гораздо более подробную информацию до начала производства. «Лучшее понимание производственного процесса и его проблем поможет [создать] более технологичный, оптимизированный дизайн», — заявил Шафшталь. «Это также означает, что моделирование производства будет все больше и больше перемещаться на этапе проектирования [в аддитивной основе]».

В феврале компания MSC Software выпустила новый движок CoSim, разработанный для обеспечения интерфейса совместного моделирования для прямой связи различных решателей/дисциплин в мультифизической среде. Версия CoSim V1.6 позволяет инженерам настраивать модели совместного моделирования между приложениями MSC Adams Multibody Dynamics (MBD), Marc (FEA) и scFLOW (CFD) и охватывает широкий спектр приложений промышленного масштаба. По данным MSC, механизм CoSim обеспечивает повышенную точность, точность и производительность для сложных мультифизических приложений.

По словам Фрэнка из Autodesk, высокий уровень реалистичной точности никогда не был более достижим, чем с сегодняшними предложениями. «Благодаря вычислительной мощности, доступной сегодня, мы можем получить представление о производственном процессе, как никогда раньше, а также разработать эксперименты, чтобы понять, какое сочетание материалов, параметров процесса и параметров конструкции можно использовать для достижения наилучших результатов. Будь то моделирование с ЧПУ для работы машин или моделирование процессов, например производительности пресс-формы для литья под давлением, или аддитивной 3D-печати металлов, пользователи лучше всего понимают, что они могут ожидать в цеху», — сказал Фрэнк.

Он отметил, что Autodesk поддерживает собственные производственные и испытательные лаборатории, постоянно оценивая свое программное обеспечение на предмет точности и предсказуемости.

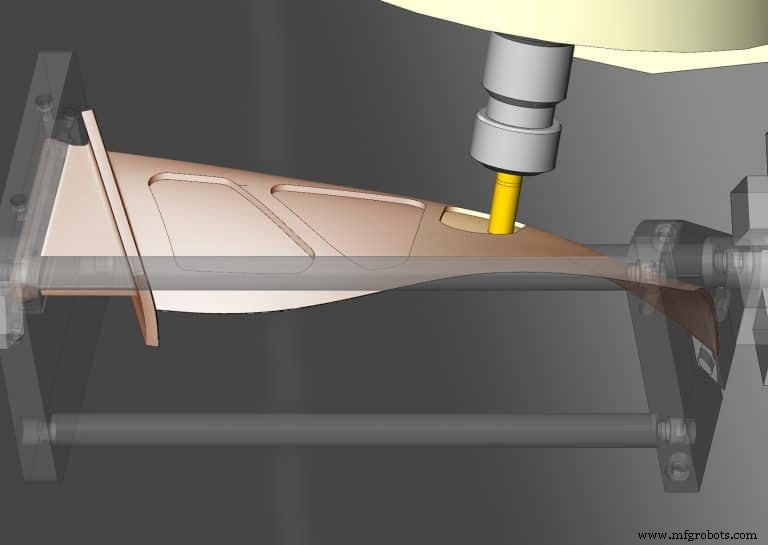

Моделирование резки с ЧПУ

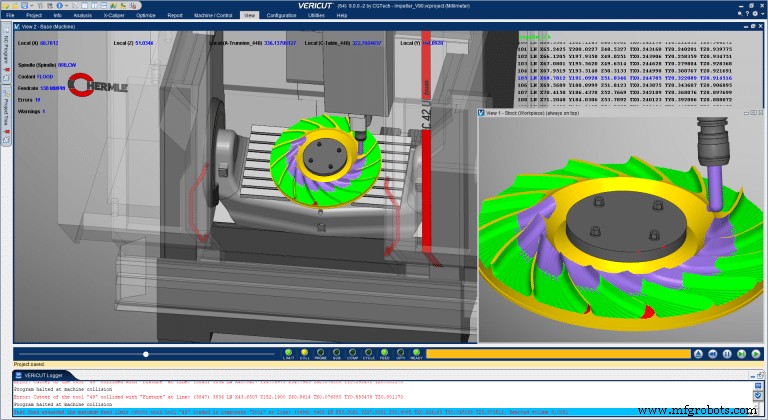

В моделировании ЧПУ моделирование и проверка процессов обработки режущего инструмента дает производителям четкое представление о движении режущего инструмента по траектории, включая все другие движущиеся элементы в станке, помимо фактического режущего инструмента. Благодаря новейшему программному обеспечению для моделирования и проверки от NCSIMUL Hexagon Production Software, Бостон, пользователи получают полностью автоматизированную систему, которая выполняет большую часть работы, с новыми функциями автоматизации моделирования, которые теперь интегрированы в линейку программного обеспечения Vero Software материнской компании Hexagon Manufacturing Intelligence Vero Software. , включая EdgeCAM, WorkNC, AlphaCAM и другие бренды Vero, а также 15 сторонних приложений, включая Mastercam и Siemens NX CAM.

Обновление NCSIMUL 2020, выпуск которого запланирован на апрель, обеспечивает гораздо лучшую интеграцию с CAM-системами благодаря интерфейсу прикладного программирования (API), обновленному графическому пользовательскому интерфейсу и полной ведомости материалов на производстве, включая измерения и контроль, сообщает NCSIMUL. Генеральный директор Сильвер Пруази. Он добавил, что возможность автоматического управления помогает улучшить подключение к станкам с ЧПУ, позволяя считывать все параметры в цеху. «Мы подключаем программистов к цеху, — сказал он, — чтобы им не приходилось покидать свои компьютеры. Это еще более важно для пятиосевых станков, которым требуется CAV (компьютерная проверка)».

Он добавил, что последняя система NCSIMUL предлагает более реалистичное моделирование. «Мы сокращаем объем до объема; Вы можете увидеть гребешки, увидеть истинный срез детали», — сказал Пройзи. «Это действительно реалистично, с очень мелкими деталями. Мы действительно автоматизируем процесс с помощью шаблонов, которые отправляют ваши изменения в NCSIMUL, который запускает симуляцию в черном ящике и показывает, безопасна ваша программа или нет. Что нового, так это детали того, насколько мы можем автоматизировать, а также новая оптимизация не только для фрезерных станков, которую мы добавили в прошлом году, но и для токарных станков».

Моделирование и проверка процесса резки никогда не были столь важными для станков последнего поколения. «Новые станки с ЧПУ становятся все более сложными и движутся быстрее, чем их предшественники, — отмечает Джин Граната, менеджер по продуктам Vericut в компании CGTech, которая занимается моделированием и проверкой ЧПУ, Ирвин, Калифорния. M и G-коды необходимы для правильной работы. Даже такое, казалось бы, простое действие, как «смена инструмента», происходит с пугающе быстрой скоростью. Катастрофический отказ может произойти очень быстро и неожиданно, когда режущие инструменты и станки с ЧПУ работают на пределе своих возможностей».

По словам Гранаты, оптимизация кодов ЧПУ и процессов, используемых для их создания, находится в центре внимания большинства цехов ЧПУ. «Основными причинами этого являются снижение маржи прибыли и усиление конкуренции; оптимизация всеми возможными способами и точная оценка затрат имеют решающее значение для выживания бизнеса», — добавил он. «Использование такого программного обеспечения, как Vericut с оптимизацией усилия, гарантирует, что все программы ЧПУ режут с оптимальной массой стружки, удерживают динамические силы резания в безопасных пределах и позволяют более точно прогнозировать время обработки».

По словам Гранаты, точное моделирование является ключом к производительности. «Имитация кода ЧПУ, выполняемого на цифровых двойных моделях станков, позволяет станкам с ЧПУ изготавливать детали вместо того, чтобы тратить ценное машинное время на отладку. Использование моделирования «практически» устраняет потенциальные сбои и ошибки обработки, которые могут вызвать серьезные проблемы в цеху, и тем самым позволяет избежать дорогостоящих простоев и задержек в расписании.

«Моделирование может работать лучше, когда доступны более точные данные», — продолжил он. «Например, точные модели машин необходимы для точного обнаружения потенциальных столкновений машин. Точно так же подробные модели режущих инструментов помогают убедиться в том, что характеристики детали могут быть точно достигнуты во время обработки и правильно используются [например, с безопасными углами наклона]. Когда режущие инструменты загружаются из облака с рекомендуемыми параметрами производительности резания, программисты также могут быть уверены, что они используют подходящие подачи и скорости для обработки и оптимизации».

По словам Гранаты, моделирование на уровне ЧПУ на цифровом двойном станке с ЧПУ рассматривается как наиболее полный способ проверки того, что программы ЧПУ будут хорошо работать на предполагаемом станке с ЧПУ и производить обрабатываемую деталь в соответствии с ожиданиями, без столкновений и превышения пределов хода оси. или создание ошибок из-за неправильных или отсутствующих кодов ЧПУ. «Моделирование на уровне ЧПУ также является лучшим выбором для оптимизации программы ЧПУ, поскольку можно одновременно применять оптимальные методы резки и возможности/ограничения станка», — отметил он.

По данным CGTech, последняя версия Vericut 9 использует более продвинутые графические возможности OpenGL для обеспечения превосходного качества графического отображения и производительности. Усовершенствованная графика улучшает функциональность и согласованность видов, позволяя использовать все функции программного обеспечения для выполнения измерений, применения разрезов и сравнения теоретической проектной модели с смоделированной вырезанной деталью.

По словам Гранаты, некоторые функции, которые появятся у пользователей Vericut, включают новую возможность перезапуска. «Когда в программе ЧПУ обнаруживается ошибка, пользователи могут внести исправления и перезапустить симуляцию за кадр или два до возникновения ошибки, а затем воспроизвести ее, чтобы убедиться, что изменение действительно нужно». Оптимизаторы Force предложат более оптимизированную обработку и улучшенное взаимодействие с Force Chart. Также будет предложен новый продукт Force Calibration для мастерских, которые хотят протестировать свои собственные условия резки инструмента и заготовки и использовать собранные данные для анализа и оптимизации программы Vericut Force NC.

Система управления автоматикой

- Начало работы с керамической 3D-печатью

- Знакомство с основными красителями!

- Начало работы с TJBot

- Автоматизация бизнеса с помощью платформ с низким кодом

- Начало работы с ИИ в страховании:вводное руководство

- Промышленное программное обеспечение интегрируется с ИТ

- TwinThread:повышение конкурентоспособности благодаря Predictive Operations

- Stratasys:повышение экологичности с помощью 3D-печати

- Volkswagen модернизирует свои заводы с помощью передовых технологий

- Подключение к облаку, ПО Advanced Analytics Drive ERP