Когда речь заходит о программном обеспечении для моделирования, лучше увидеть

Устали от красной кнопки? Программное обеспечение для моделирования — это ключ к более безопасным и коротким настройкам машины.

В идеальном мире ЧПУ первая часть всегда хороша. Нет необходимости в дополнительных заготовках или прутках. Время установки равно времени, необходимому для замены нескольких инструментов и загрузки новой программы. Никогда не бывает сбоев, никогда не нужно перепрограммировать неэффективный фрагмент кода. Оператор просто нажимает зеленую кнопку и через несколько минут или часов извлекает готовую заготовку.

Какая волшебная технология делает этот мир возможным? Это называется программным обеспечением для моделирования, и, несмотря на то, что с его помощью очень немногие магазины достигли состояния производственной нирваны, описанного выше, это важный шаг в этом направлении.

Предоставляя программистам возможность моделировать все, что связано с процессом обработки — державки, шпиндели и револьверные головки, постоянно меняющуюся заготовку и режущие инструменты, движущиеся вокруг нее и сквозь нее, — разработчики программного обеспечения превращают свои виртуальные миры в высокоточные предсказатели всего, что произойдет. как только эта зеленая кнопка будет нажата. Суть ясна; если ваш цех не использует программное обеспечение для моделирования траектории движения инструмента для проверки своих программ ЧПУ, вы не только тратите ценное производственное время, но и подвергаете риску дорогостоящие станки и свою безопасность.

Оформление страховки

Но подождите, наше программное обеспечение CAM уже имеет возможности моделирования, думаете вы. Зачем нам вкладывать дополнительные деньги, если наша нынешняя система может выполнять свою работу? По словам Бена Мунда, старшего рыночного аналитика CNC Software Inc., разработчика CAD/CAM Mastercam (Толланд, Коннектикут), для этого могут быть веские причины.

«Сегодня большинство CAM-систем предлагают некоторый уровень моделирования траектории движения инструмента, который вполне приемлем для большинства операций обработки», — сказал он. «Разница между этим и специализированным программным обеспечением для моделирования заключается в том, что пакеты CAM, как правило, не считывают фактический постобработанный G-код, используемый станком. Из-за этого автономное моделирование траектории инструмента обеспечивает дополнительный уровень безопасности для чрезвычайно важных работ и сложных приложений обработки. Это как оформить страховой полис».

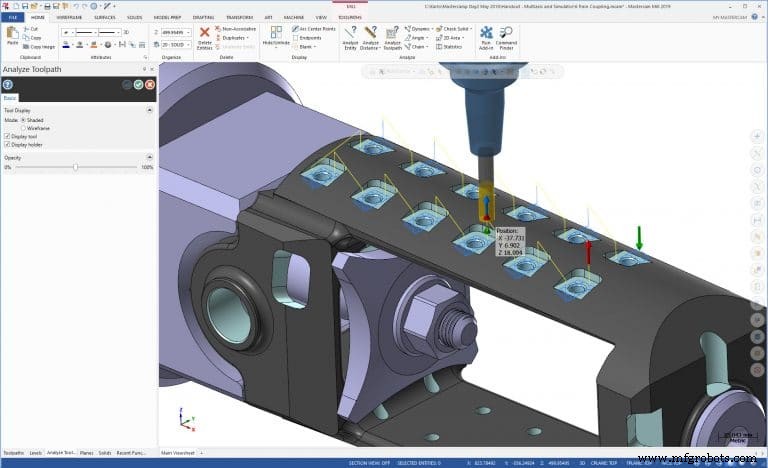

Однако, как и все остальное в производстве, программное обеспечение CAM становится все более функциональным, и это включает в себя возможность моделирования большей части процесса обработки — там, где когда-то были нормой грубые каркасные модели режущего инструмента и заготовки, теперь Mastercam и другие предлагают удивительно реалистичные модели. представления всей среды обработки, включая заготовку, оправки и даже сам ЧПУ.

Мунд приравнивает это развитие к постепенной конвергенции CAD и CAM — когда-то они были совершенно отдельными продуктами, сегодня CAM становится очень похожей на CAD, и наоборот.

«Многим магазинам больше не нужна отдельная CAD-система, потому что их CAM-пакет делает все, что им нужно», — сказал он. «Это очень похожая ситуация с программным обеспечением для моделирования станков и траекторий — CAM может не предлагать такой же глубины проверки, но опять же, если вам не нужен дополнительный уровень безопасности, он выполняет свою работу — и постоянно совершенствуется».

Подключение

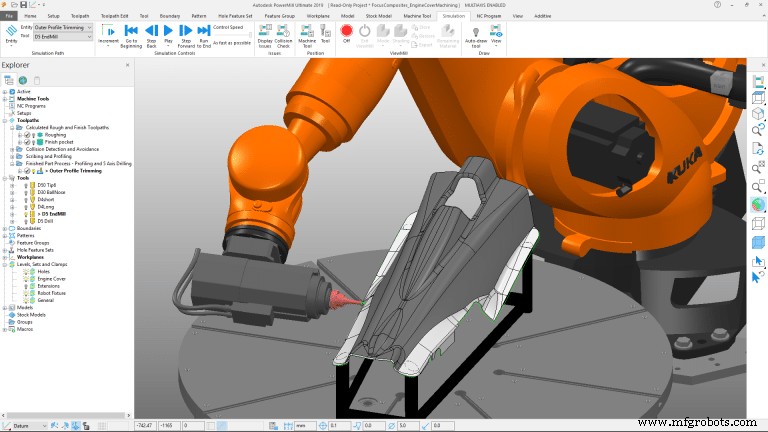

Крейг Честер, менеджер по продуктам PowerMill в Autodesk Inc. (Сан-Рафаэль, Калифорния), согласен с оценкой Мунда. «Очень немногие из наших клиентов используют специализированные пакеты моделирования, поскольку они уверены в надежности своего моделирования CAM», — сказал он.

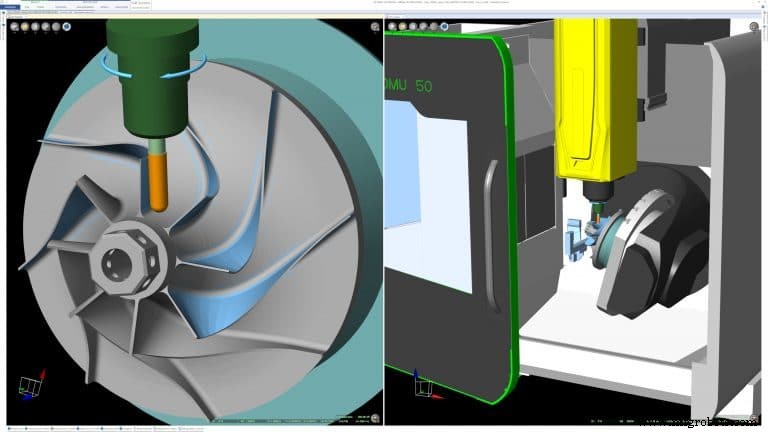

Небольшой процент клиентов, которые вкладывают средства в автономные пакеты, обычно делает это, потому что у них есть несколько CAM-решений, возможно, от разных поставщиков, и одно специализированное решение дает стабильные результаты, пояснил Честер. Как правило, это более крупные клиенты, такие как аэрокосмические или оборонные компании, которые также часто используют различные пакеты CAM для своих токарно-фрезерных станков, пятиосевых обрабатывающих центров, электроэрозионного оборудования и т. д.

По иронии судьбы, самое большое преимущество автономного программного обеспечения для моделирования — способность считывать машинный G-код — также может быть его ахиллесовой пятой.

«Обратной стороной моделирования вне программы CAM является то, что пользователь обнаруживает проблемы только после того, как деталь была запрограммирована», — отметил Честер. «Если ошибка произошла на ранней стадии процесса обработки, то многие последующие траектории необходимо будет перепрограммировать. Но, моделируя все в программе CAM, можно избежать этих ненужных и дорогостоящих перерасчетов».

Но не так быстро. Том Макколлоу, директор по управлению продуктами группы CAM и гибридного производства Autodesk, согласен с тем, что встроенное моделирование дает программистам возможность быстро определять последствия изменений траектории, но добавляет, что это не универсальное решение для ряд компаний.

«Представьте, что вы провели недели на черновой и получистовой обработке очень большого автомобильного инструмента только для того, чтобы на последних этапах врезаться в заготовку, повредив как деталь, так и шпиндель», — сказал он. «Это может негативно повлиять не только на рассматриваемое задание, но и на другие задания (для других клиентов) в очереди. Потенциальное влияние огромно, поэтому производители дорогостоящих компонентов заинтересованы в получении «второго мнения» от независимого программного обеспечения».

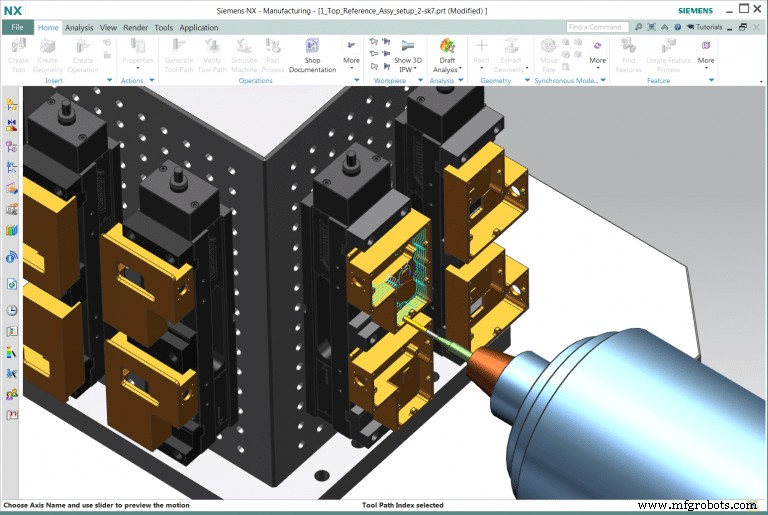

Моделирование на основе G-кода в NX CAM от Siemens использует те же программы ЧПУ, что и станки. По данным Siemens, высокоточное моделирование помогает компаниям устранять сбои, улучшать качество деталей и увеличивать время безотказной работы оборудования.

Сделай мне добро

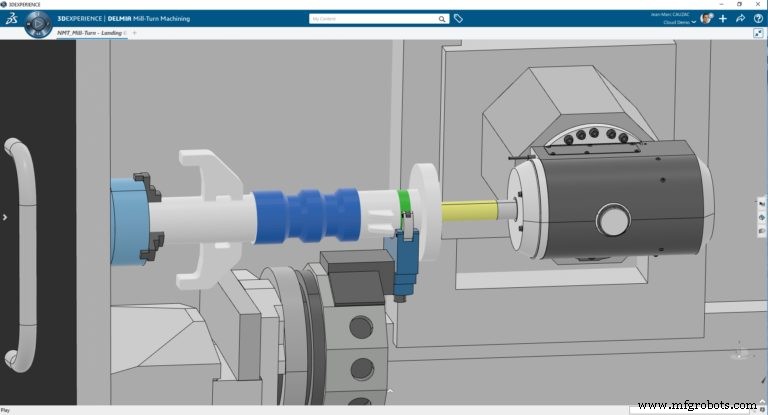

Жан-Марк Козак, ролевой менеджер DELMIA в Dassault Systèmes (Уолтем, Массачусетс), предлагает аналогичные рекомендации. Как и другие поставщики программного обеспечения, опрошенные для этой статьи, CAM-продукты Dassault Systèmes предлагают точные, реалистичные возможности моделирования с полным трехмерным представлением станка, включая зажимные устройства, патроны и кулачки, а также делительные головки.

Каузак сказал, что этого достаточно для большинства производителей деталей, потому что большинство проблем с коллизиями можно (и нужно) устранить задолго до генерации машинного кода. «Интегрированная система позволяет проверять все проблемы доступности и достижимости на самом раннем этапе определения программы, включая ошибки траектории инструмента, такие как быстрое перемещение в материал или чрезмерно агрессивные параметры резания, а также возможное столкновение между любым из только что перечисленных элементов. .”

Каузак, однако, отметил, что интегрированное CAM-моделирование в некотором роде ограничено:некоторые клиенты не хотят верить в симуляции, исходящие от программного обеспечения, создающего траекторию движения инструмента, опасаясь, что поставщик программного обеспечения не может быть и судьей, и присяжным.

Если заказчик использует несколько CAM-решений на своем предприятии, предпочтительнее использовать единую внешнюю программу моделирования (при условии, что она имеет точный интерфейс с программным обеспечением CAM) из-за ее способности обеспечивать однородную проверку.

Специализированное программное обеспечение для моделирования часто является более полным, чем моделирование на основе CAM, которое, как правило, больше ориентировано на траекторию движения инструмента и не учитывает стандартные циклы и подпрограммы, используемые в большинстве элементов управления.

Помимо аргументов в пользу внешнего программного обеспечения для моделирования, Козак предположил, что интегрированные системы работают быстрее и менее подвержены ошибкам. «Они обеспечивают идеальную цифровую непрерывность, потому что все 3D-элементы, используемые в моделировании, имеют один и тот же источник», — сказала она. «Нет необходимости в передаче данных между двумя системами, что связано с дополнительными усилиями и возможностью потери информации».

Используйте силу

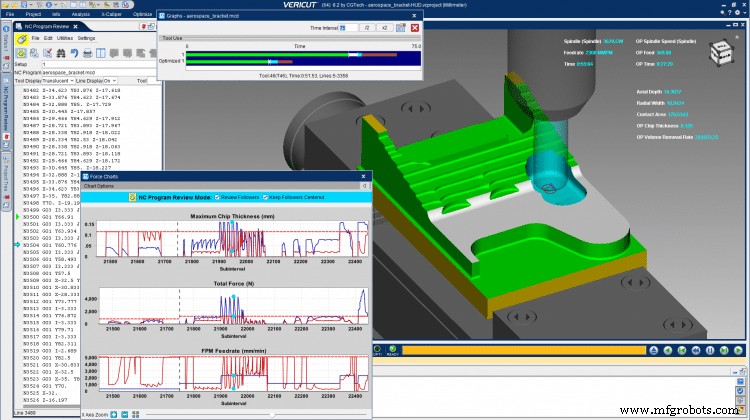

Как ранее упоминал Бен Мунд из Mastercam, чтение кода, используемого контроллером станка, возможно, является ключевым отличием между автономным и интегрированным программным обеспечением для моделирования. Кто-то, кто может многое сказать по этому вопросу, — это Джин Граната, менеджер по продукту поставщика программного обеспечения для моделирования и проверки траекторий VERICUT CGTech Inc. (Ирвин, Калифорния).

«Некоторые люди пытаются развеять ценность стороннего моделирования, заявляя, что оно не нужно или излишне», — сказал он. «Но для того, чтобы получить цифровой двойник станка и процесса обработки, вы должны включить такие вещи, как пятиосевая компенсация, коррекция длины инструмента и приспособления, макросы и подпрограммы, а также то, как режущий инструмент действительно перемещается в режиме позиционирования, элементы, которые не учитываются, когда для построения моделирования используются внутренние инструкции из CAM-системы».

Пока бушуют споры о том, нужен ли механическим цехам такой уровень точности моделирования, Граната быстро указывает на то, в чем они действительно нуждаются:на оптимизацию. «Это мир собачьей еды, и сохранение бизнеса часто основано на мизерной норме прибыли. С этой целью большое внимание уделяется оптимизации траекторий».

Для Granata оптимизация — это не специфические для CAM процедуры, направленные на эффективную очистку карманов и постоянную нагрузку на стружку, хотя это, по общему признанию, необходимые части уравнения обработки. По его словам, важнее найти способы оптимизации траекторий движения инструмента в зависимости от возможностей станка, материала заготовки и используемых режущих инструментов.

Здесь на помощь приходит Force — программный модуль в пакете VERICUT, который дополняет как моделирование траектории, так и программное обеспечение CAM, независимо от того, чей логотип находится на коробке.

«Это представляет собой совершенно новый уровень интеллекта программирования в Индустрии 4.0, и CGTech, как и другие разработчики программного обеспечения, на самом деле только поверхностно знакомятся с этой возможностью», — сказал он. «Каждый производитель режущего инструмента скажет вам, что его инструменты можно усовершенствовать, и оптимизация — лучший способ добиться этого».

Чтение G

Между автономным и интегрированным моделированием находится компания Siemens PLM Software Inc. (Плано, Техас), которая была одним из первых партнеров CGTech и продолжает выполнять эту роль по сей день. Но, как объяснил старший директор Siemens по передовому производству деталей Винс Парадайз, компания решила попутно разработать собственный подход к моделированию, который является неотъемлемой частью ее программного обеспечения NX CAM.

«Существует много хороших CAM-систем, и все они предлагают определенный уровень моделирования траектории, но важно понимать, что доступно несколько уровней», — сказал он. «Есть базовая симуляция, в которой вы можете видеть модель заготовки, режущий инструмент и, возможно, державку, каждая из которых движется относительно друг друга. Мы называем это проверкой траектории, и хотя это полезно, это всего лишь отправная точка».

Сделайте еще один шаг вперед, и вы получите настоящую машинную симуляцию, «цифрового близнеца», о котором упоминал Граната из CGTech, и термин, знакомый всем в Siemens. «Это то, на чем мы сегодня сосредоточимся», — отметил Парадайз. «Это выходит за рамки только что описанных основ и включает все аспекты настройки обработки, каждый со своей собственной кинетикой и относительным движением. Сегодня многие CAM-системы демонстрируют это, но наша отличается тем, что мы публикуем код ЧПУ на лету и используем его для моделирования в NX CAM, предоставляя «лучшее из двух миров» решение».

Парадайз предложил следующую аналогию:если вы хотите стать пилотом авиакомпании, вы бы предпочли учиться на авиасимуляторе, который использует стандартное программное обеспечение для имитации полета, или на том, который более точно воспроизводит среду управления реальным самолетом? «Интегрированное в CAM моделирование с использованием фактического G-кода очень похоже на последнее и остается наиболее полным способом воспроизвести то, что должно произойти в процессе обработки».

Весна вперед

Spring Technologies Inc. (Бостон), приобретенная ранее в этом году поставщиком технологических решений Hexagon, является еще одним разработчиком программного обеспечения для моделирования и проверки станков с ЧПУ. Генеральный директор Сильвер Пруази согласен со своими коллегами в отношении достоинств оптимизации траектории движения инструмента и проверки G-кода, но добавил несколько других соображений для тех, кто может пинать шины на одной из этих программных систем.

Во-первых, моделирование предназначено не только для цехов со сложными станками или дорогими деталями. «Конечно, наши основные клиенты — это те, у кого есть многоканальные токарные станки и пятиосевые обрабатывающие центры, но мы наблюдаем рост числа мастерских, которые хотят оптимизировать свои программы ЧПУ, в том числе тех, у кого есть базовые двух- и трехосевые станки. — сказал Пройзи. «И хотя никто не может позволить себе разбить какое-либо капитальное оборудование, именно небольшие магазины больше всего страдают, когда происходит это досадное происшествие. Наше программное обеспечение NCSIMUL устраняет этот риск».

По данным компании, оптимизация траектории инструмента с помощью программного обеспечения для моделирования и проверки траектории Vericut от CGTech основана на прогнозируемых силах резания и помогает увеличить срок службы инструмента и устранить вибрацию, которая приводит к вибрации.

Благодаря моделированию траектории инструмента программисты всегда знают, где находился инструмент и куда он пойдет дальше, как, например, в этом модуле Mastercam.

Критикам, которые предполагают, что использование автономного программного обеспечения для моделирования требует много времени и подвержено ошибкам, Пройзи сказал, что пользователям следует рассматривать автоматизацию как следующий шаг в моделировании траектории; установив NCSIMUL на сервер, подключенный к сети цеха, можно отправлять файлы траекторий в «черный ящик» и автоматически проверять их — если нет проблем, единственное усилие — прочитать отправленный по электронной почте отчет о том, что G-код хорошо пойти. Это лишь первый шаг на пути к автоматизации.

По словам Проси, программное обеспечение его компании в настоящее время способно перерабатывать программы ЧПУ для использования в других станках и делать это «одним нажатием кнопки». В дальнейшем он предлагает гибкий, но интеллектуальный интерфейс, который будет автоматически выполнять этот шаг в зависимости от того, какой машине назначено задание.

«Третий момент — это связь», — сказал он. «Благодаря нашему партнерству с Hexagon мы ожидаем, что вскоре сможем получать данные с датчиков на станке и использовать эти значения для обновления программы на лету. Это могут быть смещения длины инструмента или положения крепления, или это может быть обратная связь по нагрузкам шпинделя и вибрации. Мы еще не так далеко продвинулись в Индустрии 4.0, но это определенно то, что грядет».

Создание Sim Puzzle

Джефф Фрич, вице-президент по продажам и маркетингу в CAMplete Solutions Inc. (Китченер, Онтарио), также нацелен на Индустрию 4.0 и IIoT (промышленный Интернет вещей). Программное обеспечение TruePath компании «предоставляет все необходимое для анализа, изменения, оптимизации и моделирования пятиосевых траекторий в интегрированной трехмерной среде», а ее продукты Lite и TurnMill предлагают аналогичные функции для трехосевых фрезерных станков и токарных станков с приводом соответственно.

Однако с точки зрения функциональности Индустрии 4.0 именно интеллектуальная система защиты (IPS) CAMplete предлагает наиболее четкий индикатор направления, в котором движется производственное сообщество. Разработанная в сотрудничестве с машиностроителем Matsuura, система IPS использует возможности моделирования TruePath для обеспечения интеллектуального прогнозирования на основе машинных данных в процессе обработки. По словам Фрича, в результате получается практически безаварийная среда машины, даже в ручном режиме работы.

Учитывая более широкое использование сложных токарно-фрезерных станков и многозадачных станков, точное моделирование обработки, такое как DELMIA от Dassault Systèmes, важно как никогда.

Как и в случае с другими системами моделирования, TruePath считывает G-код и проверяет, безопасно ли работать на машине», — сказал он. «Но, в конце концов, никто не может быть уверен, что оператор действительно вставляет в шпиндель правильный инструмент и что деталь находится там, где она должна быть».

По его словам, IPS работает вместе с TruePath, чтобы устранить эту потенциальную проблему. Вместо того, чтобы полагаться на систему CAM для различных значений, существует высокоскоростное оптоволоконное соединение непосредственно с контроллером станка — нет необходимости делать предположения о смещениях или значениях макросов, поскольку они считываются в режиме реального времени, а станок останавливается. безопасно перед проблемной позицией.

Хотя система IPS еще не доступна для машин других марок, она появится, как и интеллектуальное машинное зондирование, которое будет измерять детали, делать соответствующие смещения и автоматически повторно запускать любую часть программы, необходимую для исправления условий, выходящих за пределы допусков.

«Это ничем не отличается от того, что сделал бы человек-оператор, но мы делаем это с помощью программного обеспечения», — сказал Фрич. «Сейчас мы находимся в процессе создания этой логики, чтобы машина могла начать полагаться на автоматизированную обратную связь для принятия решений, что в конечном итоге улучшит качество деталей при одновременном сокращении времени цикла и эксплуатационных расходов. Магазинам не нужно обрабатывать две или три детали, чтобы сделать одну хорошую, или тратить время на извлечение деталей из станка для измерения — это должна быть первая деталь, качественная деталь, без участия человека. Это наша цель».

Система управления автоматикой

- 10 компаний, предлагающих передовое программное обеспечение для моделирования 3D-печати

- Когда дело доходит до шифрования, откажитесь от статус-кво

- Что делает программное обеспечение для моделирования роботов лучшим в мире?

- Использование программного обеспечения для моделирования роботов 3DG для планирования автоматизации роботов

- Видеть - значит верить

- 10 соображений при планировании программного обеспечения ERP

- Программирование 3D-геометрии без программного обеспечения CAD/CAM

- Omron запускает программное обеспечение для моделирования автоматизированных заводов

- Отстает ли Великобритания в области промышленных роботов?

- SinuTrain — программное обеспечение Siemens для моделирования ЧПУ