Управление цифровым производством с помощью данных MES в реальном времени

В условиях стремления к полностью цифровой фабрике программное обеспечение систем управления производством (MES) как никогда важно для производителей всех мастей. Применяя в производственных операциях новейшие решения для оперативного управления производством, строители могут быстро получать обновления срочных операционных данных, которые могут помочь улучшить производственные процессы и приблизить цифровую фабрику к реальности.

По мере сближения систем программного обеспечения для производства и бизнеса все больше и больше производителей осознают преимущества, которые предлагает цифровая фабрика, с производительностью данных в режиме реального или близкого к реальному времени, предлагая гораздо больше информации о производстве, чем было доступно им в мимо. Производители все более серьезно относятся к внедрению инфраструктуры, необходимой для интеллектуальных производственных решений и промышленного Интернета вещей (IIoT), и чаще всего в основе этих технологий лежат облачные системы MES.

«Тенденция заключается в сближении бизнес-систем для более глубокого анализа работы оборудования и систем. Мы видим, как поставщики данных объединяют усилия», — сказал Пит Текос, исполнительный вице-президент 5ME (Цинциннати), отметив недавнее партнерство 5ME с SmartWare, которое объединяет решения Freedom Smart Manufacturing и платформы Smartware Bigfoot CMMS (компьютеризированная система управления техническим обслуживанием). «Чем быстрее мы собираем данные и делимся ими между различными системами, тем лучше мы получаем общее представление об операциях».

Влияние облака

По мере того, как все больше компаний начинают внедрять облачные производственные технологии, возможности решений MES, управления ресурсами предприятия (ERP) и систем сбора данных в цехах все более плавно объединяются, работая вместе, чтобы сделать усилия IIoT и Индустрии 4.0 более эффективными в цехе. этаж.

«Это позволяет использовать «Святой Грааль производства»:комплексную системную аналитику в режиме реального времени посредством обмена данными», — заявил Текос. «Корректировки и/или исправления выполняются быстрее и с меньшими перерывами в производственных операциях».

Современные программные решения для производства предлагают производственному предприятию множество инструментов для отслеживания ключевых производственных показателей, включая общую эффективность оборудования (OEE) и многие другие, и эти расширенные системы хорошо сочетаются друг с другом, поскольку разработчики этих решений объединяются для удовлетворения потребностей. Интернета вещей/IIoT.

«По сути, вы начинаете на уровне завода, взаимодействуя с активами и различными производственными системами, а затем предоставляете уровень визуализации [кабина OEE] для просмотра производительности и ключевых показателей эффективности», — сказал Текос. «Наконец, продвигайте информацию в реальном времени вверх по течению в пространство бизнес-системы [ERP, MES, CMMS, системы качества]. Если все эти системы будут работать симбиотически, а не разрозненно, вы сможете добиться высокоэффективного адаптивного производства за счет обмена оперативными данными в режиме реального времени — это и есть Святой Грааль».

Ключевым моментом является совместимость с другими платформами, добавил Текос. «Важны также простота использования, возможности сбора данных и универсальность для разных типов машин. Наше программное обеспечение представляет данные с разных точек зрения и распределяет их по трем категориям:частота, продолжительность и монетизация. Мы смотрим на корреляции между ними, в основном используя данные о частоте и продолжительности, чтобы создать монетизированное представление

операций».

Результаты некоторых клиентов 5ME впечатляют. После установки систем eLog от 5ME завод Caterpillar по производству тяжелого оборудования в Ист-Пеории, штат Иллинойс, сократил среднюю продолжительность простоев вдвое и сократил время рабочего цикла на 30 % для всех машин, на которых была установлена система Freedom eLog, что составило 1,2 миллиона долларов. увеличение добавленной стоимости. Компания сообщила, что электронные «основанные на фактах» данные были намного лучше, точнее и менее эмоциональны, чем бумажная система/ручной процесс, который использовался ранее.

Взгляд на предприятие

Системы MES больше не являются автономными системами, отметил Стивен Браун, вице-президент по производственной практике Siemens PLM Software (Плано, Техас). «MES является частью взаимосвязанной ИТ-инфраструктуры предприятия. Ценность MES теперь определяется тем, насколько хорошо система MES интегрируется в общую цепочку создания стоимости, как до разработки продукта и производственного проектирования, так и до автоматизации», — сказал он.

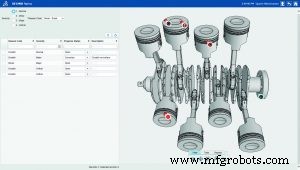

«Клиенты хотят оцифровать всю цепочку создания стоимости, начиная от дизайна продукта и заканчивая производственным планированием, производственным инжинирингом, производством, а затем услугами. Мы называем это цифровым предприятием», — сказал Браун. «В частности, мы используем фразу Digital Twin. Мы помогаем нашим клиентам создавать цифровых двойников не только продукта, но и производственного процесса, а также завода и производственного оборудования. Затем наши клиенты используют Digital Twin для полного моделирования продукта и его производственного процесса, прежде чем вкладывать деньги в прототипы, инструменты и физические активы».

Он отметил, что эти факторы способствуют быстрым инновациям. «Речь идет не только об управлении производственными операциями. Речь идет о создании гибкого, гибкого и предсказуемого производственного процесса, способного реагировать на новые требования к продукции».

По словам Брауна, после запуска производства и при подключении к автоматизации клиенты Siemens могут принимать решения, используя данные в режиме реального времени из цеха. «Примеры включают доступность оборудования или время безотказной работы в режиме реального времени, которые могут использоваться программным обеспечением планирования производства для оптимизации графиков, и проблемы с качеством, выявленные во время производства, которые могут быть переданы инженерам почти в реальном времени для размещения деталей, что особенно важно в аэрокосмической», — сказал Браун. «Наконец, объедините IoT и аналитику данных с Mindsphere, и мы замкнем цикл в цифровом предприятии.

По словам Брауна, Siemens управляет процессами инноваций и изменений с помощью Teamcenter PLM, создавая цифрового двойника продукта и производственного процесса. «Затем мы интегрируем с нашим портфелем MOM [управление производственными операциями], отправляя необходимые данные о продукте, производстве и качестве в цех, а затем используем Mindsphere для IoT и аналитику больших данных для сбора данных о состоянии производства, возвращая информацию о продукте. и проектирование процессов для постоянного улучшения».

Развитие промышленного Интернета вещей

По словам Эрика Грина, вице-президента Dassault Systèmes-Delmia, производители стремятся использовать большие данные и бум IoT/IIoT наряду с облачной мобильностью. «Сегодня все это влияет на производителей, но до тех пор, пока не будет окончательного экономического обоснования, они все еще находятся на стадии исследования», — сказал он.

«С некоторыми технологиями, особенно связанными с IIoT и IoT, они все еще открывают и понимают, каковы возможности. Если вы думаете об IIoT, производители уже много лет делают предшественников», — отметил Грин. «Промышленный Интернет вещей обеспечивает новое поколение, новую эволюцию. Но у нас есть клиенты, у которых есть оборудование, которому более 20 лет, и эти новые технологии должны поддерживать существующие инвестиции в оборудование».

Он добавил, что ключом для производителей будет поиск того, где и как они могут применять инновации. «Как потребители, каждый из нас создает опыт с помощью автомобилей, на которых мы ездим, а также смартфонов и интеллектуальных устройств, которые у нас есть. Это влияет на то, как компании выходят на рынок. Это заставляет этих производителей быть более эффективными или более инновационными».

Он отметил, что цель таких разработчиков, как Dassault, — быстро и эффективно вывести на рынок новые интересные продукты. «Если вы посмотрите на вывод новых продуктов на рынок, от дизайна продукта до производства и потребителя, инновационная платформа требует возможности быстрого сотрудничества, чтобы вывести дизайн на рынок». Он добавил, что это выходит за рамки ERP и представляет собой платформу для бизнес-инноваций. Такие приложения, как MOM, управление производственными операциями, которые проводят продукт от проектирования до производства с помощью подхода на основе совместной модели, могут ускорить запуск продукта.

«Для нас как организации мы считаем это ключевым приоритетом», — сказал Грин. «MOM — это более широкий набор возможностей, чем MES, включая несколько площадок, более широкий набор и масштабы, а также более широкий контроль запасов. Вы видите, что различные организации расширили сферу своей деятельности, включив MOM, и это связано с инновациями, которые мы предлагаем».

Предоставление пользователю возможностей, близких к реальному времени, является ключевым преимуществом. «Ценность в том, что у нас есть глобальная видимость, если есть изменения, эти изменения могут быть распространены, а ошибки устранены».

По словам Грина, программное обеспечение Delmia-Apriso обеспечивает цифровую непрерывность, от проектирования до всех аспектов производства. «Это возможность использовать виртуальный мир для оптимизации различных сценариев, таких как сочетание моделей», — сказал он. «Объединяя реальную модель исполнения и дату с виртуальным миром проектирования, мы используем моделирование или оптимизацию для оценки влияния изменений на основе реальных заводских данных, прежде чем внедрять изменения на заводе. Программное обеспечение Delmia Apriso помогает пользователям обеспечивать прозрачность и контроль над глобальными операциями для оптимизации производства, запасов и качества».

Портфолио Siemens MOM включает MES, Quality, Advanced Scheduling и Manufacturing Intelligence. «С этими приложениями связаны решения для проектирования и моделирования производственных предприятий, наше портфолио Tecnomatix, а затем, конечно же, IoT и анализ данных с помощью Mindsphere», — добавил Браун. «Мы берем инженерную спецификацию и преобразуем ее в производственную спецификацию, а затем в технологический процесс. Здесь за дело берется MES.

«Мы создаем рабочие инструкции для каждого шага, включая этапы контроля качества и проверки, а затем можем отправить эти инструкции оператору, когда конкретная деталь представлена оператору на рабочей станции», — сказал Браун. Или мы можем отправить определенный код на роботизированную рабочую ячейку на основе части, представленной этой рабочей ячейке. В мире массовой персонализации, где размер партии приближается к единице, мы можем добиться сокращения продолжительности цикла и затрат, которые ранее были известны только при жесткой автоматизации и очень больших тиражах».

По словам Брауна, Siemens также добавила новое приложение Automation Gateway для Simatic IT MES UAF 2.1, которое обеспечивает подключение OPC и прямое подключение к контроллерам Siemens S7. Приложение настраивает объекты узла автоматизации, состоящие из свойств, связанных с тегами системы автоматизации. «Automation Gateway включает в себя сервис, поддерживающий связь с системами автоматизации, синхронизирующий данные автоматизации», — сказал он. «Данные автоматизации предоставляются команде приложения UA для чтения и записи, и приложение может подписываться на события изменения данных автоматизации через управление сигналами».

Дополнительная аналитика машин

По мере роста спроса на аналитику появляется все больше вариантов, таких как новые решения для машинной аналитики, которые компания Rockwell Automation (Милуоки) анонсировала прошлой осенью на своей ярмарке Rockwell Automation. Эти системы включали FactoryTalk Analytics for Devices от Rockwell и облачное приложение FactoryTalk for Machines для производителей оборудования, а также системную и корпоративную аналитику.

Аналитика дополняет системы MES и ERP и помогает производителям использовать растущие данные, поступающие от датчиков, подключенных через IIoT. «Люди продолжают говорить об Индустрии 4.0 и умном производстве, — сказал Тодд Монпас, бизнес-менеджер отдела информационного программного обеспечения Rockwell Automation. «Что их действительно интересует, так это то, есть ли у технологии расширения для производительности машины, и что они действительно просят, так это все эти возможности на уровне выполнения — мы должны убедиться, что у них есть работающие процессы».

Он добавил, что многие клиенты заинтересованы в облачных системах, отметив, что некоторые крупные клиенты проявляют интерес к облаку Microsoft Azure. «Что мы пытаемся сделать, так это иметь очень масштабируемый подход с масштабируемым исполнением, но встроенный в масштабируемую аналитическую стратегию; установив на него датчик, вы сможете получать аналитику в реальном времени, которую вы выполняете на машинном уровне, и машинное обучение для прогнозирования сбоев».

В апреле на Hannover Messe компания GE Digital (Бостон) представила свое новое решение Plant Applications MES, направленное на расширение предложений для гибридных производственных отраслей с высокоавтоматизированными производственными процессами. Эта новая версия предлагает клиентам новый пользовательский интерфейс с использованием усовершенствованного пользовательского интерфейса GE, который позволяет оперативному персоналу лучше анализировать эффективность оборудования и выявлять основные причины простоев.

«Одна из интересных вещей, которые я вижу сегодня, это то, что многие клиенты хотят «подготовиться» к промышленному IoT», — сказал Мэтью Уэллс, вице-президент по управлению цифровыми продуктами, GE Digital. «Он развивается, но постепенно превращается в концепцию гибридного облака. Это MES с большой буквой E [с акцентом на исполнение]; они хотят, чтобы это работало на предпосылке. То, что предлагают промышленный Интернет вещей и облачные технологии, — это способ дополнить это».

Уэллс отметил, что время отклика и потребность в более чем 99% надежности для производственных операций удерживают производителей от перехода в облако. «Достаточно ли надежности 99%? Многие клиенты не пойдут на такой риск для своих производственных предприятий», — сказал он. «Облако действительно дает возможность глубже погрузиться в данные. В облаке можно хранить историю и заниматься машинным обучением. Когда у вас есть облако, вы можете получить доступ к большим объемам данных, и это повышает эффективность вашей аналитики».

Уэллс добавил, что доступ к нескольким терабайтам данных в любое время в облаке позволяет производителям в полной мере использовать Digital Twin, что является ключевым преимуществом IIoT. «Цифровой двойник — это набор аналитики, которая в основном моделирует поведение машин, которые постоянно работают в фоновом режиме, корректируя данные», — сказал Уэллс. «Именно здесь начинается ценность промышленного Интернета вещей. Это развивающийся рынок, который быстро растет».

Система управления автоматикой

- Цифровая фабрика:интеллектуальное производство стимулирует Индустрию 4.0

- Важность IIoT на умной фабрике

- 5 минут с PwC об искусственном интеллекте и больших данных в производстве

- Устранение узких мест:сила аналитики в производстве

- Цензорнет:обеспечение будущего обрабатывающей промышленности

- GE Digital:трансформация производства с помощью Smart MES

- Решение производственных задач с помощью данных и ИИ

- GE Digital:операционная аналитика с данными и аналитикой

- Рост цифровых платформ в производстве

- Начать цифровую трансформацию в производстве