Высокоскоростное высокопроизводительное производство термопластичных композитов

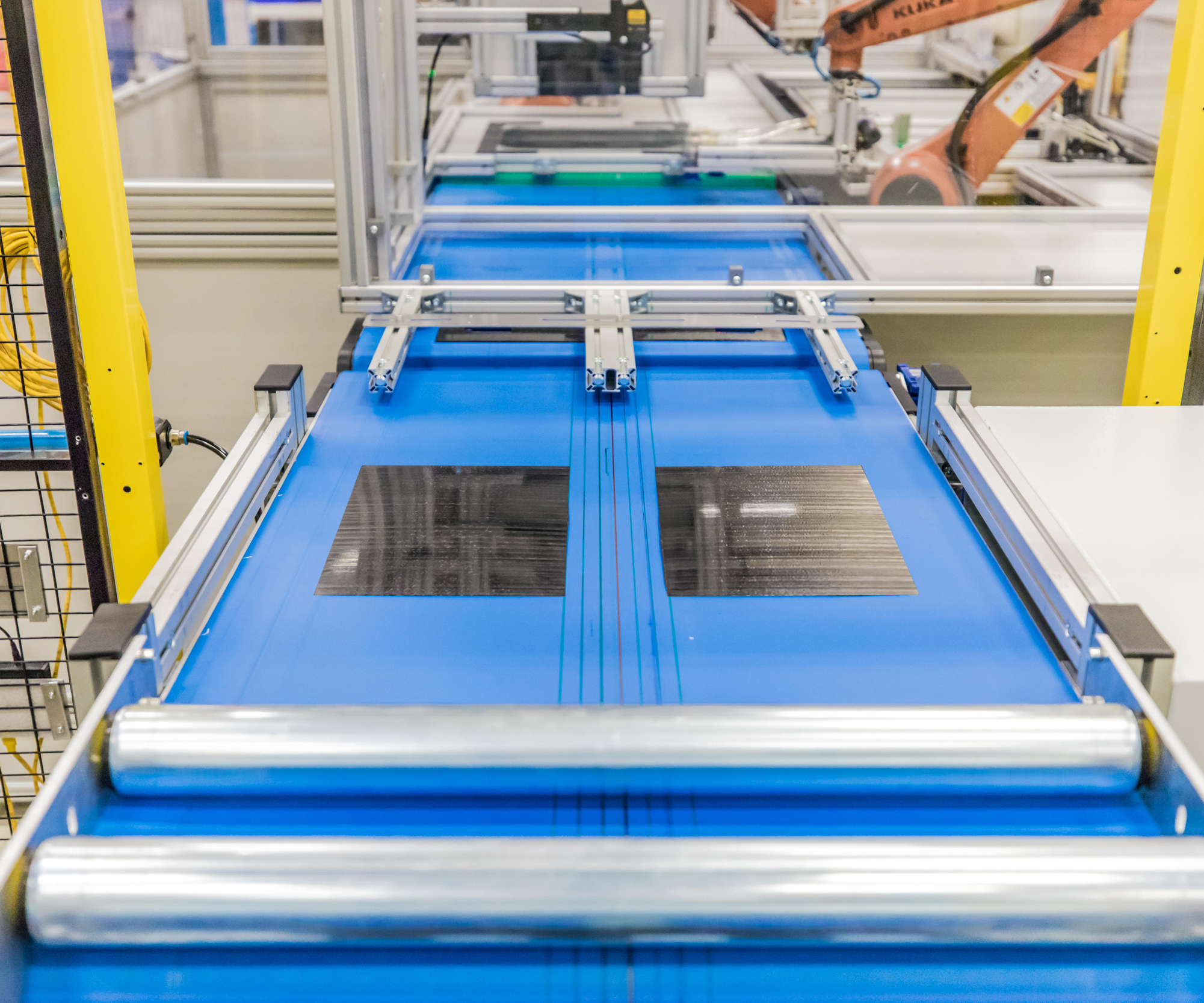

Чтобы ускорить укладку и при этом обеспечить хорошую гибкость дизайна, SABIC и Airborne позаимствовали идею почтовой системы при разработке процесса укладки слоев термопластичных композитных лент. Несколько недорогих лотков, движущихся по конвейерной системе (показанной здесь), ненадолго останавливаются под устройствами подачи. Каждое устройство подачи обрезает и опускает один слой ленты правильного размера и ориентации в лоток, который затем продвигается к следующему устройству подачи. Лотки продолжают двигаться обратно через подающие устройства до тех пор, пока в каждой стопке не будет достигнуто нужное количество и ориентация слоев, отвечающие требованиям конструкции данного ламината. Источник | САБИК

Новая высокоскоростная система для производства консолидированных ламинатов из термопластичных композитных лент, Digital Composites Manufacturing Line (DCML), обещает производить до четырех ламинатов (до 15 слоев каждый) в минуту и 1,5 миллиона ламинатов в год. с единой производственной линии - включая полную проверку, которая на 100% цифровую, включая измерения и отслеживание данных - входящего материала и исходящего ламината. Эта производительность, по-видимому, значительно быстрее, чем любая другая доступная коммерческая система обработки ленты - для термопластов или термореактивных пластиков - и эта система была специально разработана для удовлетворения высокой производительности и эффективных затрат на преобразование, необходимых для промышленности бытовой электроники (см. «Бытовая электроника:гибридные композитные покрытия»). К счастью, запасные части для этого рынка невелики - не в масштабах авиакосмической или автомобильной - но OEM-производителям нужно их много, порядка десятков миллионов в год.

«Высокоскоростной процесс преобразования ленты из термопласта был действительно необходим, потому что современные технологии относительно трудоемки, дороги и медленны», - объясняет Джино Франкато, мировой лидер SABIC в области композитных материалов. «Это затрудняет экономическое обоснование и использование многих преимуществ этих материалов - для производства тонких, легких деталей с высокой эстетикой, ударной вязкостью и механическими характеристиками, а также пригодностью для вторичной переработки - в отраслях с большими и очень большими объемами производства. Без возможности значительного увеличения скорости производства и использования полностью автоматизированной обработки и контроля термопластические ленты останутся дорогостоящими нишевыми продуктами, которые в основном используются в аэрокосмической и автомобильной промышленности ».

DCML является детищем компаний SABIC (Берген-оп-Зум, Нидерланды) и Airborne (Гаага, Нидерланды) с использованием технологий Siemens AG (Мюнхен, Германия) и KUKA AG (Аугсбург, Германия). SABIC предоставила инструменты для моделирования материалов и композитов, чтобы ускорить разработку нестандартных материалов и виртуальное прототипирование деталей. Airborne построила линию, а также внесла свой вклад в автоматизацию, цифровизацию и индустриализацию процесса производства композитов. Компания Siemens представила программное обеспечение для интегрированного управления жизненным циклом продукта (PLM) и программируемого логического контроллера (PLC), чтобы улучшить автоматизацию и упростить машинное обучение. KUKA предоставила промышленные роботы и решения для автоматизации производства. Хотя с 2018 года новый высокоскоростной процесс описывался в общих чертах на нескольких мероприятиях для прессы, многие детали еще не разглашаются. Вот что нам известно в настоящее время.

После того, как лоток покидает конвейерную петлю, он направляется к сварочной станции, где каждая стопка сваривается прихваточными швами в двух местах, чтобы облегчить роботизированное перемещение на станции консолидации. После уплотнения ламинат переходит на обрезку и осмотр (показано здесь). Источник | САБИК

Линия предназначена для производства настраиваемых плоских ламинатов почти чистой формы из однонаправленных (UD) термопластичных лент и обеспечивает укладку, консолидацию, обрезку, цифровой и визуальный контроль, автоматическую выдачу и упаковку для отправки клиентам. В минуту можно производить до четырех ламинатов, и каждый ламинат может иметь разный график укладки, ориентацию и количество слоев и, теоретически, даже использовать разные материалы (с разным армированием и матрицами смолы, хотя для этого требуется добавление дополнительных устройств подачи).

Одновременное выполнение различных укладок зависит только от того, сколько раз данный лоток (с определенным дизайном ламината) проходит под каждым устройством подачи, чтобы получить правильное количество слоев и ориентацию для выполнения графика укладки. Учитывая, насколько быстро меняются модели в бытовой электронике, гибкость является центральным элементом системы, которую можно расширить, добавив дополнительные питатели на передней панели или функциональные возможности (например, сверление, предварительное формование и т. Д.) На задней стороне. Первоначально линия была настроена для работы с однонаправленными поликарбонатными лентами SABIC, армированными углеродным волокном, но, как сообщается, система достаточно гибкая для работы с термопластичными лентами, от полиэтилена (PE) и полипропилена (PP) до полиэфирэфиркетона (PEEK), армированного однонаправленным углеродным волокном. или стекловолокно - или и то, и другое - или даже тканевое переплетение.

Система совместима с Индустрией 4.0 и обеспечивает сквозную оцифровку - от разработки композитных продуктов до физического производства на заводе - с полным контролем качества на основе машинного обучения для достижения непрерывного автоматического улучшения качества с течением времени. Линию можно контролировать и управлять дистанционно, что позволяет производителям изменять настройки (например, графики укладки, количество слоев и т. Д.) «На лету» для изменения конструкции и свойств материала.

Функционально DCML состоит из трех основных частей:укладка слоев, консолидация и обрезка / проверка.

Уникально то, что в секции укладки слоев не используются машины для автоматической укладки ленты (ATL), которые обычно разрезают ленты по длине и размещают их в нужной ориентации и в нужном месте на индексном столе, перемещающемся под режущей головкой. Вместо этого команда применила новаторский и высокоскоростной подход, основанный, как сообщается, на способе сортировки и распределения почты, для создания многослойных стопок. Несколько недорогих лотков, движущихся по конвейерной системе, ненадолго останавливаются под устройствами подачи. Каждое устройство подачи отрезает и сбрасывает один слой ленты правильных размеров и ориентации (проверяется камерами высокого разрешения, которые проверяют ленты на наличие дефектов и изменений и измеряют ширину и толщину в нескольких местах) в лоток, который затем переходит к следующему. питатель. Чтобы уменьшить количество брака и сократить время простоя, ленты будут производиться с шириной, необходимой для конкретного проекта. Лотки вращаются обратно через питатели до тех пор, пока необходимое количество слоев не уложится в каждую стопку, прежде чем приступить к сварке прихваточными швами в двух местах для облегчения работы на станции консолидации. Такой подход позволяет выполнять укладку быстро, но с гибкостью конструкции.

При консолидации робот поднимает четыре сварных стопки (по две стопки одновременно) из лотков и помещает их между набором металлических пластин на отдельной конвейерной системе. Пластины нагреваются и, следовательно, нагревают и уплотняют ламинаты (посредством контактного нагрева), а затем ламинаты охлаждаются и с помощью роботов выгружаются на третью конвейерную систему. Металлические пластины, использованные в последней операции консолидации, повторно используются в линии возврата пластин и обратно в систему консолидации. Каждую минуту в этот раздел входят и выходят четыре стопки.

Последняя остановка для уже консолидированных ламинатов - это проверка, обрезка и упаковка. На этой станции каждый ламинат проверяется с одной стороны и обрезается, прежде чем он переходит ко второму роботу, который переворачивает ламинат и проверяет его с другой стороны. Подробных сведений о том, какая технология обрезки используется, нет.

У DCML, как и у любой производственной системы, есть свои ограничения. В первую очередь, есть некоторая жертва с точки зрения доступной ориентации слоев, размера и формы слоев, конечного размера ламината и способности складывать отверстия / окна. Однако система более чем компенсирует это с точки зрения скорости, производительности, процента брака и затрат на конверсию.

Как сообщается, в следующем году начнется производство первой полномасштабной коммерческой линии Airborne в Нидерландах, при этом компания будет производить термопластичные ламинаты по индивидуальному заказу для потребителей бытовой электроники. Вторая лабораторная линия уже доступна в Центре разработки полимеров SABIC (PPDC, Питтсфилд, Массачусетс, США) для клиентов, которые хотят испытать технологию и оценить качество ламината.

Помимо бытовой электроники, потенциальными целями для этой технологии могут стать другие отрасли, включая аэрокосмическую, автомобильную, общественный транспорт, спортивные товары и здравоохранение.

Смола

- Covestro увеличивает инвестиции в термопластические композиты

- Термопластические композиты в Oribi Composites:CW Trending, эпизод 4

- Устранение проблем термоформования термопластичных композитов

- Термопластические композиты:структурный кронштейн бампера

- Toray Advanced Composites расширяет возможности термопластичных композитов

- Teledyne CML Composites инвестирует в возможности обработки термопластов

- Cato Composites увеличивает производственные мощности по производству термопластичных композитов

- Предварительный просмотр JEC World 2019:SABIC

- Термопластические композиты:живописный вид

- Сварка термопластичных композитов