Углеродное волокно в сосудах под давлением для водорода

Водород как CO 2 Бесплатная альтернатива ископаемому топливу была на горизонте в течение десятилетий, и рост производства сосудов под давлением из армированного углеродным волокном пластика (CFRP) для хранения водорода определенно растет. Но в 2020 году водород стал мандатом, определенным Европейской комиссией (ЕК) в качестве ключевого приоритета для достижения европейской зеленой сделки для устойчивой экономики и климатически нейтрального ЕС к 2050 году. Ключевые события для водорода в авиации включают:

- Май 2020 г. - Clean Sky 2 и совместное предприятие по топливным элементам и водороду (FCH JU) опубликовали статью «Авиация с водородным двигателем», в которой подробно описывается, как маломасштабные (85–165 пассажиров) водородные самолеты могут быть введены в эксплуатацию (EIS) к 2030 году. 2035 г.

- Июнь 2020 г. - Французская программа помощи при пандемии стоимостью 17 миллиардов долларов привязана к целям из отчета «Авиация, работающая на водороде»; Air France заявляет, что сократит CO 2 выбросы вдвое на внутренних рейсах к 2024 году.

- Июль 2020 г. - ЕК публикует «Водородную стратегию для климатически нейтральной Европы», призывая к инвестициям в размере 65 миллиардов евро для транспортировки, распределения, хранения и заправки водорода, перечисляя политику поддержки и механизмы финансирования, включая Партнерство по чистому водороду и Инновационный фонд ETS (€ 10 миллиардов в течение 2020-2030 годов).

- Июль 2020 г. - Генеральный директор Airbus Гийом Фори в интервью Aviation Week редактор Грэм Уорвик обязуется выпустить первый декарбонизированный самолет EIS к 2035 году; Он прогнозирует запуск программы к 2027-28 годам и освоение необходимых технологий к 2025 году.

- Июль 2020 г. - ZeroAvia (Холлистер, Калифорния, США) завершила испытательный полет одномоторного, шестиместного Piper . самолет модифицирован для использования сжатого водорода (H 2 ) газа и представляет в США летные испытания модифицированного двухтурбовинтового двигателя 19-местного двигателя Dornier . Сделать 228 согласно плану сертификации 20-местного H 2 - авиалайнер с дальностью полета 500 миль к 2023 году.

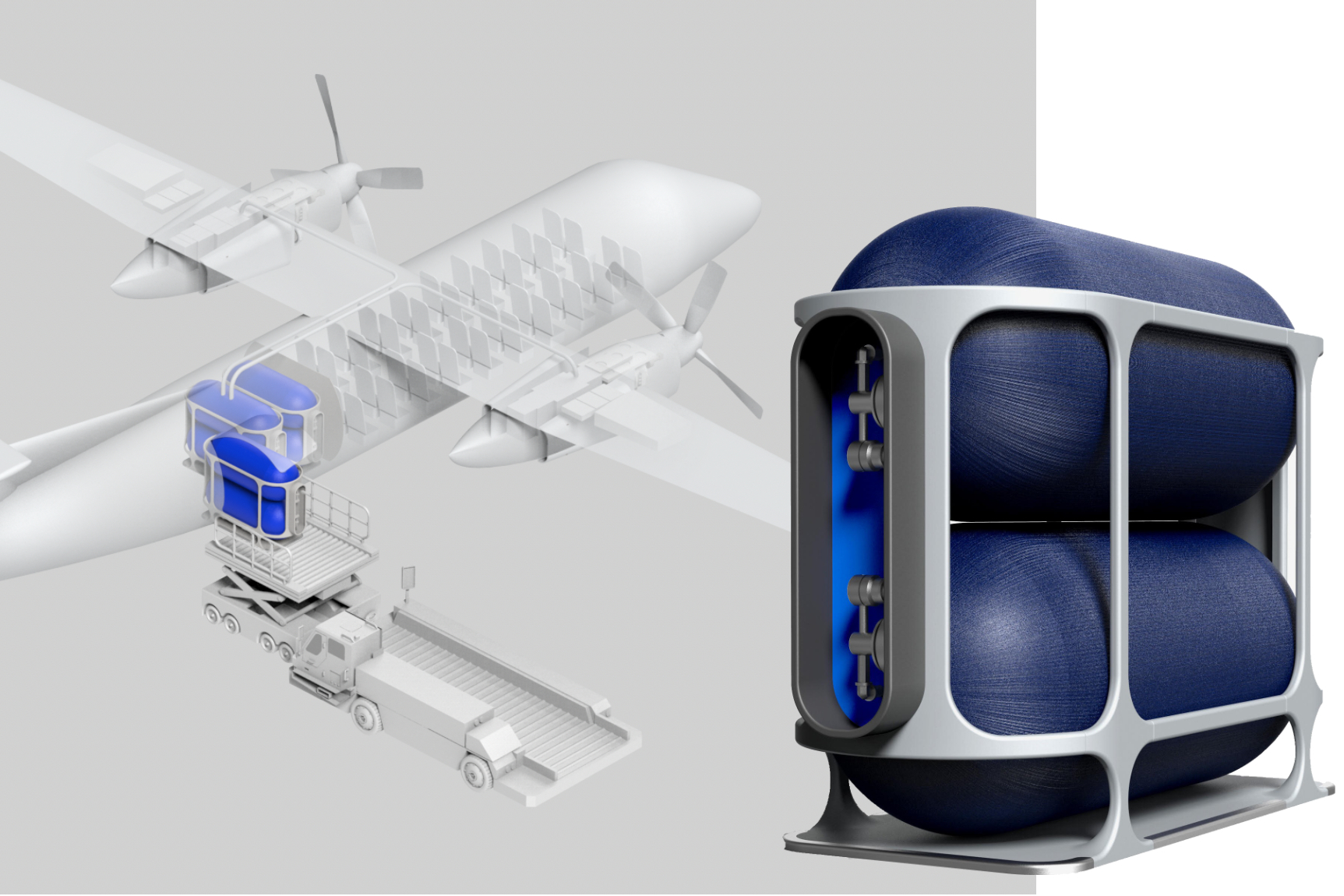

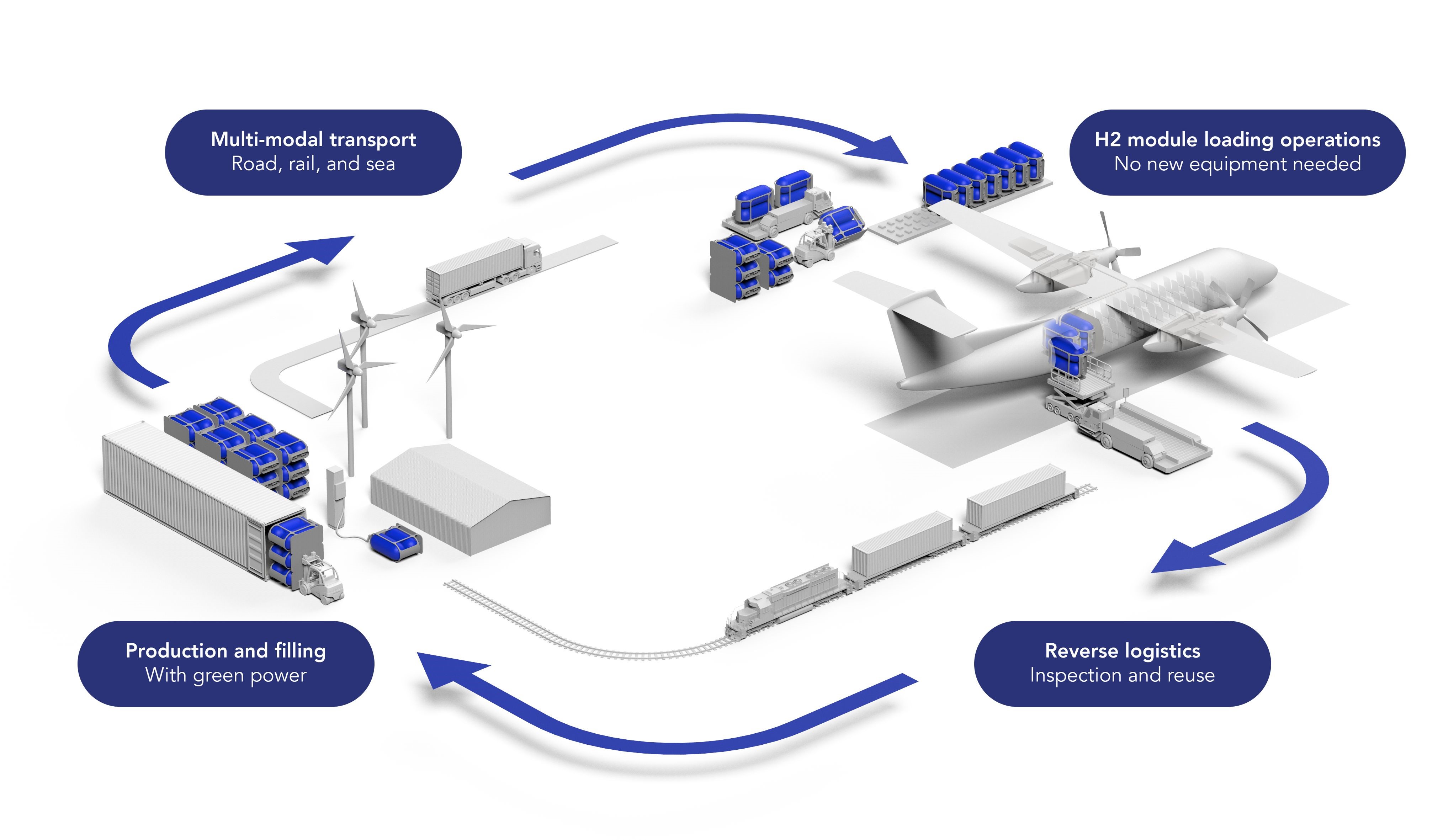

- Август 2020 г. - Universal Hydrogen (Лос-Анджелес, Калифорния, США) объявляет о том, что к 2024 году будут коммерческими модулями с двумя баками для 50-местного самолета (см. Фото), а также логистикой и инфраструктурой для дозаправки региональных авиакомпаний / операторов.

Жизнеспособность водорода в качестве источника топлива - независимо от отрасли - зависит от быстрого развития разнообразных технологий транспортировки, доставки и хранения, которые являются молодыми, но быстро развивающимися. Коммерциализировать эти технологии будет непросто, но они решаются. Ниже приводится сводка проделанной работы.

Универсальный водород

Компания Universal Hydrogen, основанная в 2020 году Полом Еременко, бывшим техническим директором Airbus SE (Лейден, Нидерланды) и United Technologies Corp. (Фармингтон, Коннектикут, США), помогает перейти на авиацию, работающую на водороде. заправочная инфраструктура. Одним из ключевых компонентов является его топливный модуль, содержащий двойной H 2 . резервуары для хранения в каркасе из армированного углеродным волокном полимера (CFRP). «Мы будем поставлять модули на площадку по мере необходимости, поэтому нет необходимости в инфраструктуре для хранения водорода», - поясняет технический директор Universal Hydrogen Дж. П. Кларк. «Модули просто загружаются в самолет, как аккумулятор или камбуз».

Фото:Universal Hydrogen

Модули были разработаны сначала для 50-местного Dash 8 и ATR турбовинтовой региональный самолет. Эти модули будут иметь резервуары длиной 7 футов и диаметром 3 фута с использованием углеродного волокна для удержания H 2 газ при давлении 850 бар с достижением плотности 50 кг / м 3 , или изолированные металлические резервуары для жидкого H 2 (LH 2 ) при стандартных давлении и температуре, достигающей 71 кг / м 3 плотность. Хотя LH 2 резервуары обеспечивают более высокий объемный КПД, изолированные, но неохлаждаемые резервуары необходимо использовать в течение 42 часов, потому что LH 2 испаряется, если не хранить при -253 ° C. «Резервуары обоих типов будут помещены в легкий, оптимизированный по конструкции композитный каркас, который также обеспечивает ударопрочность и некоторую несущую способность», - говорит Кларк.

H 2 Газовые баллоны будут включать непроницаемую полимерную облицовку, обернутую слоями сухой оплетки из углеродного волокна, и внешний защитный слой из кевларового арамидного волокна. «В смоле нет необходимости», - объясняет Кларк. «Лайнер решает проблему проницаемости, в то время как углерод выдерживает кольцевые и осевые нагрузки, а внешний слой и рама предотвращают повреждение; таким образом уменьшаются вес и толщина. Эта интегрированная конструкция резервуара и рамы в сочетании с отображением функций на каждом из слоев резервуара позволила нам добиться значительных улучшений в массовой доле ».

Массовая доля рассчитывается путем деления массы накопленного водорода на массу всего модуля, таким образом, чем больше массовая доля, тем лучше. «Мы провели очень обширное торговое исследование, изучив массовую долю и объемную эффективность в контексте Dash 8 и ATR самолет, - замечает Кларк. «Итак, вы сравниваете объем и вес топлива с тем, что может поместиться в этот самолет, достижимую дальность полета и максимальный взлетный вес, распределение веса и т. Д. С H 2 На газе при давлении 850 бар мы можем пролететь около 400 морских миль с 45-минутным запасом хода и около 550 морских миль с LH 2 танки. Однако средняя длина этапа для турбовинтовой миссии составляет около 300 морских миль, поэтому обширный большинство этих полетов может быть выполнено с газообразным H 2 система с использованием резервуаров из углепластика ».

Будет ли компания Universal Hydrogen сотрудничать с производителем композитных резервуаров? «Наша стратегия - сотрудничать там, где это имеет смысл, и придерживаться нашего основного бизнеса», - говорит Кларк. Он повторяет, что компания Universal Hydrogen сфокусирована на следующем:«Мы хотим быть поставщиками топлива и инфраструктуры. Мы предоставим модули и доставим их туда, где они необходимы, чтобы наши партнеры могли сосредоточиться на остальной части проектирования и эксплуатации самолета. Наша цель - способствовать развитию авиации на водороде ».

SpaceTech4Sea

Как и авиация, морские перевозки также подпадают под действие правил, направленных на сокращение выбросов CO 2 и другие выбросы парниковых газов (ПГ). С января 2018 года суда валовой вместимостью более 5000 тонн, осуществляющие погрузку или разгрузку грузов или пассажиров в портах Европейской экономической зоны (ЕЭЗ), должны отслеживать и сообщать о своем CO 2 выбросы. Более того, в рамках своей конвенции МАРПОЛ по сокращению загрязнения с судов Международная морская организация (ИМО) постановила с января 2020 года снизить содержание серы в мазуте с 3,50% м / м (по массе) до 0,50%. ИМО также взяла на себя обязательство придерживаться первоначальной стратегии по сокращению выбросов парниковых газов на 50% к 2050 году по сравнению с уровнями 2008 года.

«Лучшая возможность соответствовать требованиям - это изначально перейти на сжиженный природный газ (СПГ)», - говорит д-р Панайотис Захариудакис, управляющий директор Ocean Finance (Афины, Греция), консультативной фирмы, продвигающей морскую устойчивость и координатора проектов ЕС. SuperGreen и SpaceTech4Sea. SuperGreen создаст устойчивую и экологичную транспортную систему в Греции, состоящую из электрических пригородных судов и двух гибридных СПГ / электрических катамаранов, которые свяжут порт Пирей с другими портами в сети восточного Средиземноморья. «Для этого проекта мы строим высокоскоростной паром из углепластика», - объясняет Захариудакис. «Если бы мы использовали современный металлический резервуар для СПГ, он весил бы семь метрических тонн, что соответствует чуть более 70 пассажирам [100 кг на человека с багажом]. Значит, нам придется уменьшить пассажировместимость на 70 человек ».

Почему лишний вес? «По сравнению с дизельным топливом, СПГ должен храниться при криогенной температуре -163 ° C, а в металлических резервуарах должны использоваться материалы, конструкция, изоляция и эксплуатационные системы, которые соответствуют требованиям IMO для газообразного топлива или правилам IGF», - говорит Захариудакис. Для Ocean Finance дополнительный вес был неприемлем, поэтому они начали изучать возможные решения и нашли отчет о криобанках Cimarron Composites (Хантсвилл, Алабама, США), разработанных совместно с НАСА.

«Именно тогда мы начали проект SpaceTech4Sea EASME (Европейское агентство малых и средних предприятий), - говорит Захариудакис. «Идея состоит в том, чтобы модифицировать аэрокосмические технологии для морских применений». Третий партнер проекта - классификационное общество Американского бюро судоходства (ABS, Хьюстон, Техас, США), которое проведет валидацию и аттестацию технологии. В сентябре 2019 года компания ABS дала принципиальное одобрение (AIP) на концептуальный проект Cimarron сверхлегкого криогенного композитного резервуара для СПГ. С тех пор она построила и протестировала суб- и полномасштабные резервуары для сертификации. «Они только что закончили последнее тестирование», - говорит Захариудакис. «Через два с небольшим месяца у нас будет полная сертификация композитных резервуаров для СПГ для морского рынка. Этот резервуар обеспечивает снижение веса более чем на 85% по сравнению с обычным металлическим резервуаром ».

Хотя большинство деталей резервуара являются собственностью компании, основатель и президент Cimarron Composites Том Дилэй говорит, что он сделан из углеродного волокна и усовершенствованной термореактивной смолы с использованием вливания смолы и намотки мокрой нити. «Мы протестировали резервуары диаметром 25 и 40 дюймов и обсуждаем с производителем паромов из углепластика для SuperGreen резервуары емкостью пять кубических метров [5000 литров], которые могут быть получены с резервуаром диаметром 2 метра. и длиной 2,5 метра ». Ocean Finance видит рынок для более тысячи таких резервуаров и будет работать с Cimarron над созданием автоматизированного производства, возможно, в Греции.

А водород? «Даже когда мы завершаем эти проекты СПГ, мы начали рассматривать водород», - отмечает Захариудакис. «В Европе так много интереса, активности и финансирования. Одна проблема, однако, заключается в том, что морские правила предписывают, что цистерны должны обеспечивать время выдержки до 15 дней для СПГ. Это будет то же самое для LH 2 . » ДеЛэй признает, что разработка криогенного резервуара для LH 2 (-253ºC, см. Выше) намного сложнее, чем разработка криогенного резервуара для СПГ (-196ºC); Одна из проблем - найти материалы, устойчивые к хрупкости и растрескиванию. Сейчас он работает с Ocean Finance, чтобы помочь завершить торговое исследование, изучающее технические и экономические факторы использования жидкого и газообразного H 2 для морских судов.

Танки Нептуна для H 2 газ

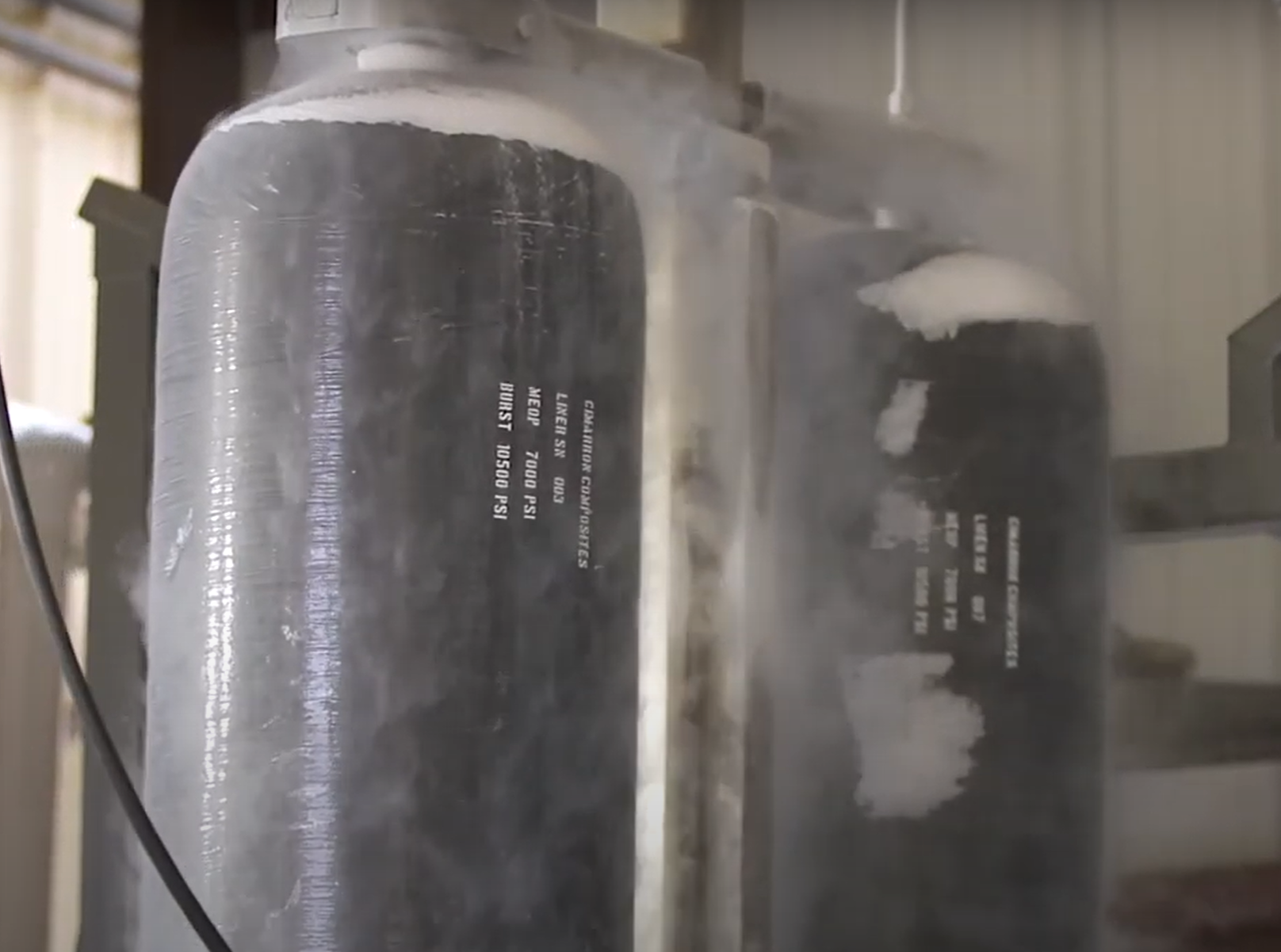

Примечательно, что компания Cimarron Composites уже разработала резервуар из углепластика типа IV для хранения водорода и других газов под высоким давлением. «Наш оригинальный резервуар Jupiter был разработан для транспортировки большинства промышленных газов, включая водород, под давлением 4350 фунтов на квадратный дюйм [300 бар]», - говорит Дилэй. «Однако водород транспортируется более эффективно при более высоком давлении, поэтому мы разработали резервуар Neptune на 7 500 фунтов на кв. Дюйм [517 бар]».

Резервуары Jupiter и Neptune прошли множество испытаний в соответствии с требованиями UN ISO 11515 и доступны в диапазоне диаметров и длин до 26 футов. «Эти резервуары были разработаны для доставки в стандартных модулях грузовиком, железнодорожным транспортом или кораблем», - отмечает Дилэй. «Мы обнаружили, что диаметр 30 дюймов имеет идеальную эффективность упаковки, позволяя нам перевозить больше водорода, чем с баллонами большего диаметра. Имея длину 19 футов, мы можем разместить девять резервуаров в стандартном 20-футовом контейнере. При 67 килограммах газообразного водорода на баллон мы можем перевезти 600 килограммов в 20-футовом контейнере и 1200 килограммов в стандартном 40-футовом контейнере ».

«Мы покупаем углеродное волокно у всех основных поставщиков, включая Toray [Токио, Япония], Mitsubishi Rayon [Токио], Тейджин [Роквуд, штат Теннеси, США] и Hyosung [Сеул, Южная Корея], - добавляет ДеЛэй, - но для Neptune мы одновременно прошли квалификацию у трех разных поставщиков. Мы сами составляем смолу, используя имеющиеся в продаже продукты, и очень строго контролируем содержание волокна и смолы, а также натяжение во время наматывания нити и цикла отверждения в печи, чтобы предотвратить термическое напряжение. Все это увеличивает механические характеристики танков ».

Независимо от того, есть ли потребность в хранении криогенной жидкости или хранилище газа под высоким давлением, Дилэй видит, что возможности растут. «Нам потребовались годы, чтобы развить наш опыт, - говорит он, - начиная с топливных баков для ракет и заканчивая большими резервуарами для хранения и транспортировки, которые мы разрабатываем и производим сейчас. Год назад я скептически относился к водороду, думая, что единственная причина для этого - давление со стороны правительства. Но сейчас мы получаем очень большие заказы и всевозможные запросы. Мы видим, что во всем мире широкий спектр отраслей серьезно инвестирует в водород, и правительства поддерживают это развитие. Похоже, мы готовы выпустить нужные продукты в нужное время ».

Смола

- Углеродное волокно

- Почему углеродное волокно - отличный материал для изготовления ювелирных изделий

- Устройства из углеродного волокна для вашего дома

- Что такое углеродное волокно?

- 5 советов по поиску лучшего производителя деталей из углеродного волокна

- Пластик, армированный углеродным волокном (CFRP)

- Топ-3 применения 3D-печати из углеродного волокна на производстве

- Инновационные способы использования углеродного волокна

- Проводит ли углеродное волокно?

- Консорциум нацелен на решения для термопластичных композитных конструкций из углеродного волокна