Гибкие пластины из углеродного волокна для создания высококачественной обуви

Пластины, стойки и другие компоненты межподошвы из углеродного волокна уже много лет улучшают характеристики и снижают вес высококлассной спортивной обуви. Однако, как объясняет Джунус Хан, основатель и председатель Carbitex Inc. (Кенневик, Вашингтон, США), даже в отношении композитов разработчики обуви обычно должны идти на компромисс, когда дело доходит до выбора материала для межподошвенных пластин:выбор делается между материалом, достаточно жестким, чтобы поддерживайте ногу во время выполнения необходимых действий, хотя она может быть негибкой и тяжелой, или из легкого и гибкого материала, но не обеспечивающего такой поддержки. Либо выбор, либо компромиссный материал, который находится где-то посередине, делают обувь - и пользователя - по сути неэффективным, что Carbitex заявляет, что смогла преодолеть это за счет разработки своей линейки продуктов из гибких углеродных волокон / термопластичных композитных материалов.

Однако, отмечает Хан, изначально он не ставил перед собой задачу преобразовать обувную промышленность. Чуть более 10 лет назад Хан, который занимается экономикой, но узнал о композитах из углеродного волокна, работая в автомобильной промышленности, взглянул на рынок багажа и задался вопросом, почему производители чемоданов пытались имитировать эстетику углеродного волокна. использование баллистического нейлона и других тканей вместо настоящего углеродного волокна. Не найдя компании, которая бы производила мягкое и гибкое изделие из углеродного волокна, подходящее для рынка багажа, он решил попробовать свои силы в его изготовлении сам.

В 2010 году Хан начал исследовать различные материалы из углеродного волокна в своем гараже в свободное время, а к 2011 году его первый материал и процесс были протестированы в Тихоокеанской северо-западной национальной лаборатории Министерства энергетики США. В тот момент, по его словам, «у меня была жизнеспособная концепция и лучшее понимание материального пространства», и он решил превратить эту концепцию в компанию с целью продолжения разработки и, в конечном итоге, продажи материала. Carbitex Inc. была основана в феврале 2012 года.

От багажа к обуви

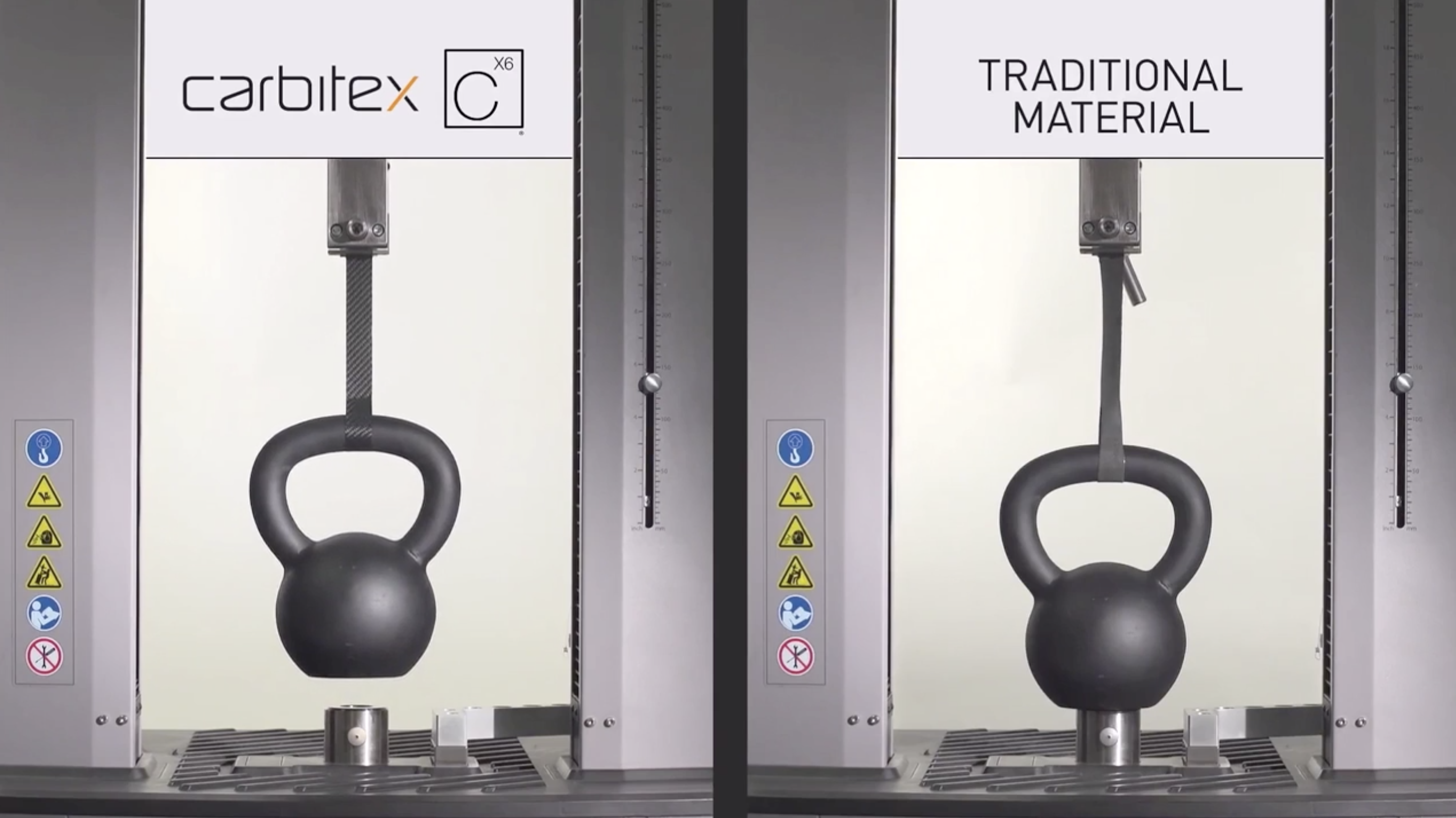

Хан объясняет, что другие компании разработали полугибкие ткани из углеродного волокна, подвешивая один слой ткани между двумя термопластичными пленками. «Однако, когда вы натягиваете этот материал на растяжение, режим разрушения - это пленки, отрывающиеся от поверхности углерода», - говорит он, имея в виду, что тенденция к расслоению может снизить степень реальной гибкости, доступной ламинату.>  Повышение гибкости. В продукте CX6 Carbitex используется специально разработанное связующее для увеличения гибкости ламината по сравнению с другими композитными материалами.

Повышение гибкости. В продукте CX6 Carbitex используется специально разработанное связующее для увеличения гибкости ламината по сравнению с другими композитными материалами.

Продукт CX6 от Carbitex, его первоначальное предложение, также представляет собой однослойную ткань из углеродного волокна, ламинированную между термопластичными пленками. Но, по словам Хан, ткань сначала обрабатывается специально разработанным связующим, которое, согласно патенту США Carbitex, поданному в 2015 году, придает ламинированной ткани «гибкость, аналогичную ткани, не ламинированной полимерными пленками, а также улучшенную адгезию и прочность на разрыв». Он добавляет:«Когда вы растягиваете наш материал CX6, режим разрушения - это фактическое разрушение волокон, а не расслоение пленки. Вы действительно получаете ту фирменную прочность углеродного волокна ». Сообщается также, что этот материал обладает очень низкими растягивающими свойствами по сравнению с другими композитными материалами, которые Carbitex нашла применение в точно изготовленных компонентах обуви с улучшенной передачей энергии.

Carbitex начала продавать свой первый продукт CX6 в индустрии чемоданов и сумок таким компаниям, как Tumi (Саут-Плейнфилд, штат Нью-Джерси, США), как изначально планировал сделать Хан. Однако вскоре Carbitex начала получать запросы из множества других отраслей, таких как бытовая электроника. Хотя рост был захватывающим, он говорит:«В то же время мы начали понимать, что очень сильно растекаемся». Около трех лет назад компания приняла решение сосредоточиться на одном наиболее перспективном рынке:обуви.

Сегодня Carbitex поставляет свои пластины из углеродного волокна для всей обувной промышленности, где они используются в сноуборде, велоспорте, водном спорте, беге, походах, модных товарах и многом другом. Одним из последних и самых эффективных приложений компании в области обуви являются футбольные бутсы, выпущенные Adidas осенью 2020 года.

AFX и DFX:преобразование обуви

Сосредоточьтесь на обуви. Несмотря на то, что в ближайшее время Carbitex планирует перейти в другие отрасли, Carbitex уделяет основное внимание развитию обувной промышленности.

Сосредоточьтесь на обуви. Несмотря на то, что в ближайшее время Carbitex планирует перейти в другие отрасли, Carbitex уделяет основное внимание развитию обувной промышленности. За последние несколько лет Carbitex выпустила две новые композитные технологии, названные AFX и DFX. По словам Хана, в отличие от «типичных композитов», жесткость которых определяется ориентацией волокон и длиной слоя, жесткость листа углеродного волокна Carbitex одинакова по всей его длине. По его словам, в то время как другие композиты могут состоять из одного типа системы смол и волокна, материалы Carbitex являются более сложными и включают сложные слои полимерных листов и слоев ткани для достижения желаемых свойств гибкости. «Очень простая версия нашего материала AFX может иметь два разных типа углеродного волокна, зажатых между двумя или тремя разными типами полимера», - говорит он. «Это сложная система слоев, и вы должны понимать, как эти слои должны объединяться для получения [требуемых] свойств».

Как правило, производственный процесс начинается с наслоения тканей, которые можно обрабатывать связующими веществами или другими способами обработки ткани, и полимерных листов в панель. Используются самые разные волокна от разных поставщиков, хотя Хан говорит, что большая часть продуктов Carbitex включает волокна от Toray Composite Materials America (Такома, Вашингтон, США) и часто тесьмы из жгутов от Hexcel (Стэмфорд, Коннектикут, США). Полимеры также различаются в зависимости от области применения, но обычно они термопластичны из-за гибкости и формуемости, «хотя иногда они не полностью термопластичны, в зависимости от области применения», - добавляет он.

Эти панели уплотняются в прессах с подогревом; После снятия отдельные детали разрезаются с помощью гидроабразивной резки и формуются. По словам Хана, производство панелей вместо того, чтобы складывать отдельные детали, приводит к более высокой производительности, чем при традиционной укладке.

Производственный процесс

Сначала определенные слои тканых материалов, препрегов и полимерных пленок складываются вместе в панель.

Далее панель уплотняется в нагретом прессе.

Конкретные компоненты вырезаются из отвержденных панелей с помощью гидроабразивной резки.

По словам Carbitex, отказ от простоя отдельных деталей обеспечивает более высокую производительность.

Получающаяся в результате межподошва из углеродного волокна (на фото компонент DFX) будет собрана в окончательную обувь.

Предыдущий СледующийОднако, наряду с балансом жесткости и гибкости, при разработке обуви возникает дополнительная проблема:человеческая ступня может сгибаться только в одном направлении, не растягиваясь и не ломаясь, поэтому материалы для обуви должны обладать универсальностью, чтобы изгибаться в определенных направлениях, но не в других <сильный> . По словам Хана, Carbitex достигает этого за счет контролируемого изгиба или изгиба

Преднамеренное деформирование. Материал AFX предназначен для изгиба только в одном направлении в соответствии с ограничениями человеческой стопы.

Преднамеренное деформирование. Материал AFX предназначен для изгиба только в одном направлении в соответствии с ограничениями человеческой стопы. ламинат. «Обычно в композитах слово« коробление »приписывают отказу, - говорит Хан, - но мы придумали способы, позволяющие волокну изгибаться, но не ломаться». Это изобретение, добавляет он, изначально было сделано случайно, когда его коллега понял, что определенная комбинация слоев волокна и полимера привела к образованию материала, изгибающегося только в одном направлении. «Мы поняли, что в этом должна быть какая-то польза, - говорит Хан, - поэтому мы начали снимать слои, чтобы узнать, как это произошло, а затем понять, как мы можем сделать это специально».

Полученный продукт называется AFX, где «AF» означает «асимметрично гибкий», что означает, что он изгибается в одном направлении, но является полностью жестким в другом. Согласно заявке на патент 2018 года, продукт Carbitex AFX состоит из слоя тканого материала, слоя препрега и, по крайней мере, одного полимерного слоя между ними, которые объединяются в узел, который затем формируется и отверждается. «Слоистая конструкция имеет высокое сопротивление изгибу в первом направлении и низкое сопротивление изгибу во втором противоположном направлении», - говорится в патенте.

«Наша технология обеспечивает необходимый уровень жесткости и защиты в том направлении, в котором вы этого хотите», - добавляет Хан. Например, походные ботинки, включающие межподошву AFX из углеродного волокна, обеспечивают поддержку и жесткость, необходимые для защиты стопы от неправильного сгибания на неровной или вертикальной поверхности, но «когда вы собираетесь согнуть ногу, чтобы ходить по ровной поверхности, [ ботинки] такие же гибкие, как, скажем, кроссовки », - говорит он. AFX также легче, чем комбинация материалов из доски и резины, которые часто используются для усиления походных ботинок.

Третий продукт Carbitex называется DFX, производное от AFX, что означает «динамически гибкий», что означает, что жесткость материала внутри обуви изменяется при движении стопы. «С DFX вы можете получить [обувь], которая будет очень гибкой при определенных углах, а затем станет постепенно или экспоненциально жестче при более высоких углах», - говорит Хан. «В обуви это напрямую связано с производительностью». Согласно заявке на патент 2020 года, DFX состоит как минимум из трех слоев, собранных и отвержденных в один ламинат:слой гибкого тканого материала с улучшенным связующим; более жесткий слой тканого полотна; и хотя бы один полимерный слой.

Хан отмечает, что кроссовки или шипы могут быть мягкими и гибкими, когда спортсмен идет по дорожке или по полю, а затем, когда бегун взлетает, и ступня начинает сгибаться под большими углами, обувь становится жестче, чтобы поддерживать движение . «Компаниям больше не нужно идти на компромисс и выбирать определенную жесткость средней части стопы - мы можем определить различные функции данного вида деятельности и спроектировать жесткость вокруг этого».

«С другой стороны, DFX увеличивает производительность стопы, действуя как мышцы или связки, которые становятся гибкими или жесткими в зависимости от того, как они растянуты. Материал AFX больше похож на сустав, подобный локтю или лодыжке - он разработан, чтобы действительно хорошо сгибаться в одну сторону », - добавляет он.

Динамическая гибкость. В футбольных бутсах Adidas X Ghosted и подобных устройствах материал DFX обеспечивает гибкость в зависимости от движений пользователя.

Динамическая гибкость. В футбольных бутсах Adidas X Ghosted и подобных устройствах материал DFX обеспечивает гибкость в зависимости от движений пользователя. До сих пор каждая итерация материала была специально разработана для определенного диапазона характеристик и уровня производственной интеграции, определенных как применимые к отрасли, с возможностью настройки в рамках этого, например, определенных требований к жесткости или долговечности. Компания также предлагает потенциальным клиентам нестандартные образцы. «Мы постоянно собираем данные о наших композитных материалах, о том, как они работают и почему, и создали наши собственные системы моделирования, позволяющие быстро менять различные версии по мере необходимости. Обычно в течение дня или двух после получения запроса мы можем изготовить индивидуальный образец и отправить его прямо на дом », - добавляет Хан.

Не только обувь

«Сейчас наша цель - продолжать расширяться в сфере обуви и пытаться использовать эту возможность», - говорит Хан. Однако в долгосрочной перспективе компания ставит перед собой цель вырасти в другие отрасли, такие как аэрокосмическая и медицинская промышленность.

«Одна отрасль, которая для нас действительно важна, и как рынок, на котором наши продукты будут иметь реальную пользу, а также как отрасль, которая имеет некоторое сходство с обувью, - это область ортопедии и протезирования и, возможно, даже робототехника, " он говорит. Он добавляет, что динамическая гибкость протезов конечностей в настоящее время достигается за счет тяжелых и дорогих электронных систем и гидравлических приводов. Хан предполагает использование продуктов Carbitex в таких приложениях, как подтяжки для коленей или спины, где материал может быть спроектирован так, чтобы предотвратить определенные движения или гиперэкстензию, в то же время позволяя другие движения. Он добавляет:«Используя бандаж, вы обычно обездвиживаете часть тела из-за одного движения, которое было бы очень плохо для него. Ключевым моментом было бы создание скобы, которая ограничивает это одно направление движения, но позволяет человеку затем двигаться в других направлениях ». В соответствии с этой целью Carbitex недавно начал разработку приложения с компанией, которая производит подтяжки для детей. По словам Carbitex, материалы компании также были использованы для разработки подкладки из углеродного волокна для компрессионного рукава, предназначенного для туристов, и шейного фиксатора, который соединяется со шлемом футболиста и наплечниками, чтобы предотвратить поворот шеи назад во время игры.

В поисках других применений Carbitex надеется использовать свою продукцию для устранения недостатков материалов в других отраслях промышленности, как она постоянно стремится делать в обуви. Хан добавляет:«Было бы круче сказать, что вы стремитесь к продуктам, которые делают вас быстрее, лучше и сильнее, и мы делаем это, но в конечном итоге мы всегда стремимся к эффективности».

Смола

- Углеродное волокно

- 3 преимущества часов из углеродного волокна

- Углеродный волокнистый материал в аэрокосмической промышленности:что нужно знать

- Что такое однонаправленное углеродное волокно?

- Роль композитных материалов в автомобильной промышленности

- Почему углеродное волокно - отличный материал для изготовления ювелирных изделий

- Что такое углеродное волокно?

- Пластик, армированный углеродным волокном (CFRP)

- Преимущества обуви из углеродного волокна

- Утилизация композитов - больше никаких оправданий