5 рекомендаций по шлифованию для улучшения качества поверхности

Прецизионное производственное шлифование с ЧПУ отлично подходит, когда детали требуют жестких геометрических допусков и качественной обработки поверхности. Как правило, необходимо достичь шероховатости поверхности в диапазоне от 32 микродюймов Ra до 4,0 микродюймов Ra и выше. Для сравнения, традиционная фрезерная или токарная операция может обеспечить чистовую обработку от 125 микродюймов до 32 микродюймов Ra.

Если цель состоит в том, чтобы улучшить текущее качество поверхности с 20 микродюймов Ra до 17 микродюймов Ra, то может быть достаточно просто увеличить скорость круга и/или немного уменьшить скорость подачи. Однако, если требуется более качественная обработка поверхности, следует учитывать эти пять факторов.

1) Изменение рабочих параметров

Регулировка параметров шлифования может быть самым простым и быстрым решением для улучшения качества поверхности детали. Вот ключевые параметры и рекомендуемые действия, чтобы сделать это успешно.

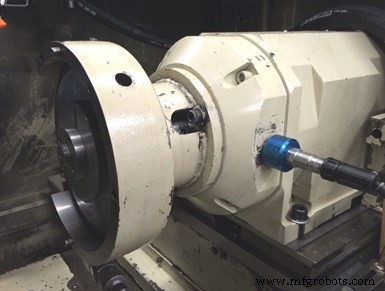

Этот компонент отшлифован до чистоты поверхности Ra 3,0 микродюйма. Финишная обработка была достигнута с помощью суперабразивного круга и оптимизации процесса, в том числе с учетом всех рекомендаций, перечисленных в этой статье. Фото кредиты:Нортон | Сен-Гобен Абразивы.

Глубинное шлифование/плоское шлифование:

- Увеличить скорость вращения колеса. Это хорошая отправная точка. Однако убедитесь, что колесо рассчитано на работу с новой скоростью. Максимальная рабочая скорость (MOS) будет указана сбоку руля.

- Уменьшить скорость подачи.

- Уменьшить глубину резания.

- Увеличьте количество проходов искрового разряда.

Шлифование по внешнему диаметру (OD)/внутреннему диаметру (ID):

- Увеличить скорость вращения колеса. Как упоминалось ранее, колесо должно быть рассчитано на работу с новой скоростью. Максимальная рабочая скорость будет указана сбоку на руле.

- Уменьшить глубину резания за один оборот.

- Уменьшите рабочую скорость (об/мин):скорость подачи может потребоваться отрегулировать, чтобы сохранить глубину на один оборот.

- Увеличить время простоя/восстановления.

- Используйте осцилляцию (обычная практика при шлифовании с внутренним диаметром погружения).

Сегодня многие шлифовальные станки имеют регуляторы скорости, поэтому изменение скорости круга может быть выполнено простым редактированием программы ЧПУ или регулировкой регулятора скорости шпинделя. На других машинах может потребоваться ручная замена шкивов и ремней.

Уменьшение скорости подачи также может быть выполнено путем редактирования программы ЧПУ или регулировки управления скоростью подачи. Однако такой подход может увеличить время цикла, что не всегда является хорошим вариантом, особенно в производственных операциях, где время цикла имеет решающее значение. В приложениях, где время цикла не имеет критического значения, снижение скорости подачи может быть хорошим вариантом для улучшения качества поверхности заготовки.

Когда скорость круга увеличивается, а глубина резания и скорость подачи уменьшаются, круг может затупиться. Это увеличивает вероятность термического повреждения заготовки и может увеличить усилие шлифования. Поэтому необходимо соблюдать осторожность при настройке этих параметров, чтобы не создавать другие проблемы в процессе.

2) Правка шлифовального круга

Условия правки как для обычных, так и для суперабразивных шлифовальных кругов можно изменять, чтобы улучшить чистоту поверхности. Это

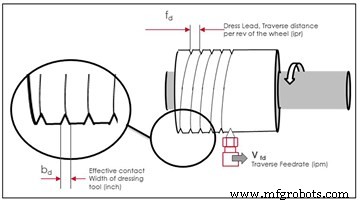

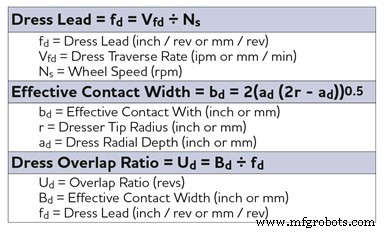

Опережение на платье — это расстояние, которое проходит колесо за один оборот колеса.

обычно достигается за счет замедления скорости перемещения при правке и/или уменьшения глубины за один проход во время правки. Уменьшение глубины правки делает действие правки менее агрессивным и приводит к более гладкой поверхности круга, что обычно улучшает качество поверхности заготовки. Уменьшение скорости перемещения правки уменьшает опережение правки, то есть расстояние, которое проходит колесо за один оборот. Поводок для правки можно использовать в любом процессе правки, когда инструмент для правки проходит по поверхности круга. Однако руководство по перевязке не применяется к операциям погружной перевязки. Регулировка шага — хороший способ улучшить качество поверхности в существующих процессах.

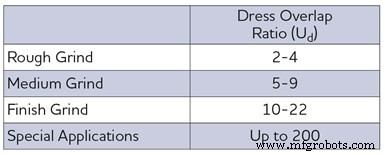

Таблица 1. Вот рекомендации, которые следует учитывать при выборе коэффициента перекрытия.

Лучше всего рассчитывать коэффициент перекрытия правки (с учетом ширины правящего инструмента) при разработке нового процесса или изменении типа инструмента для правки. Коэффициент перекрытия — это количество раз, когда любая точка на поверхности шлифовального круга соприкасается с поверхностью правящего круга, когда правящий инструмент перемещается по кругу.

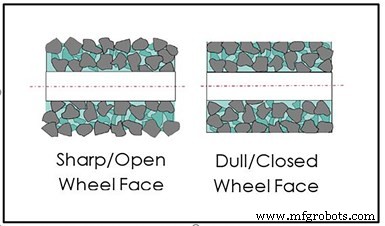

Коэффициент нахлеста правки определяет состояние поверхности шлифовальной поверхности. Это, в свою очередь, определяет шероховатость поверхности заготовки. Когда коэффициент перекрытия увеличивается, правщик наносит круг с одним и тем же зерном больше раз, создавая на поверхности круга прекрасную топографию. Это делает поверхность круга матовой и закрытой, что приводит к более тонкой обработке поверхности заготовки.

Коэффициент нахлеста правки определяет состояние поверхности поверхности круга.

Коэффициент нахлеста правки определяет состояние поверхности поверхности круга.

Таблица 2. Вот уравнения для определения опережения и коэффициента перекрытия.

Тем не менее, необходимо следить за тем, чтобы поверхность круга не была слишком закрыта после очень тонкой правки. Закрытая поверхность круга может привести к более высокой мощности шлифования из-за матовой поверхности круга и может вызвать термическое повреждение заготовки. В таблице 2 приведены уравнения для определения опережения и коэффициента перекрытия.

3) Состав шлифовального круга:размер зерна

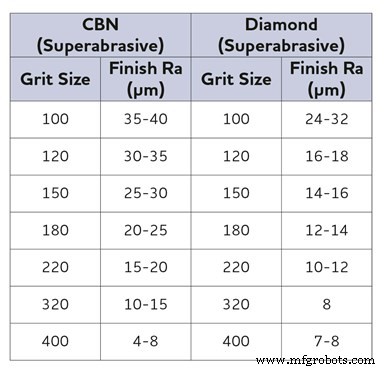

Зернистость шлифовального круга напрямую влияет на чистоту поверхности. Чем крупнее зернистость, тем грубее отделка. Важно выбрать правильный размер зерна в зависимости от требований к отделке заготовки. В Таблице 3 представлены типы и размеры зерен и рекомендации для различных требований к отделке.

Таблица 3. Уменьшение зернистости шлифовальный круг является одним из способов улучшения качества поверхности. В этой таблице показано, какую зернистость следует использовать в зависимости от требуемой отделки для эльборовых и алмазных шлифовальных кругов.

Перед изменением зернистости рекомендуется зачистить круг с использованием менее агрессивных параметров. Уменьшение зернистости, вероятно, будет означать, что скорость подачи необходимо будет уменьшить, и, как следствие, время цикла может увеличиться. Зернистость меньшего размера не может удалять материал с такой высокой скоростью съема, как более крупная зернистость. Кроме того, при использовании зернистости меньшего размера в заготовке может возникнуть термическое повреждение.

В состав обычного абразивного шлифовального круга входят тип и размер абразива, структура круга (расстояние между зернами), сорт (твердость связки) и тип связки. В состав суперабразивного шлифовального круга входят тип и размер абразива, концентрация абразива, марка и тип связки. Обычные абразивы включают оксид алюминия, карбид кремния и керамический абразив; а суперабразивные материалы включают алмаз и кубический нитрид бора (cBN).

Перед заказом круга с меньшим размером зерна рекомендуется связаться с производителем/дистрибьютором шлифовального круга, чтобы найти лучший состав круга для применения.

4) Подача СОЖ

Если подача СОЖ недостаточна, шлифовальная стружка может быть повторно введена в зону шлифования. Стружка может вызвать появление царапин на заготовке, что часто происходит при шлифовании внутреннего диаметра. Крайне важно убедиться, что

Сопла скруббера обычно имеют высокое давление (500 -1000 фунтов на квадратный дюйм), форсунки с низким расходом, предназначенные для удаления стружки из конструкции круга после зоны шлифования.

Форсунка охлаждающей жидкости правильно направлена в сторону зоны шлифования, а поток и давление охлаждающей жидкости достаточны для вымывания стружки из этой зоны. Точное нацеливание на всю зону шлифования может быть ключом к достижению одинаковой чистоты поверхности по всей детали. В некоторых процессах с высокой скоростью съема может потребоваться отрегулировать давление охлаждающей жидкости в соответствии со скоростью круга, чтобы избежать пригорания детали. Это также способствует удалению стружки из зоны измельчения.

В некоторых случаях стружка также может прилипать к шлифовальному кругу. Это может произойти при более агрессивном шлифовании или при шлифовании определенных металлов, которые склонны прилипать к шлифовальному кругу. В этих случаях может потребоваться установка скрубберных форсунок. Форсунки скруббера, как правило, представляют собой устройства высокого давления (500–1000 фунтов на квадратный дюйм) с низким расходом, предназначенные для удаления стружки из конструкции круга после зоны шлифования.

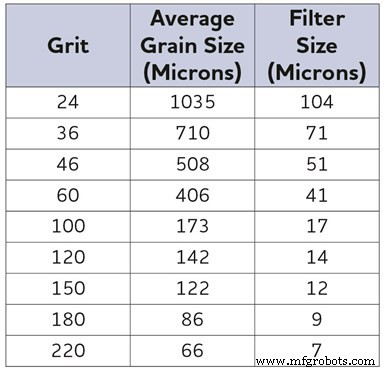

Таблица 4. Общее эмпирическое правило для твердосплавного шлифования заключается в использовании фильтра, который улавливает частицы размером более 10 % от зернистости круга.

Форсунки скруббера вряд ли подойдут для шлифования внутреннего диаметра из-за ограниченного пространства в отверстии детали. В этих случаях следует использовать охлаждающую жидкость. Однако для наружного диаметра и глубинного шлифования/поверхностного шлифования часто можно использовать скрубберные сопла, не мешая детали или приспособлениям.

Плохая фильтрация охлаждающей жидкости также может отрицательно сказаться на чистоте поверхности и/или вызвать появление царапин на поверхности детали. Если частицы не отфильтровываются, их можно откачивать обратно в зону измельчения вместе с охлаждающей жидкостью. Если подозревается, что фильтрация является причиной царапин и плохой отделки, может потребоваться использование фильтра меньшего микрона. Общее практическое правило для шлифования карбида, например, состоит в том, чтобы использовать фильтр, который будет отфильтровывать частицы, как минимум, крупнее 10 % размера зерна круга (см. Таблицу 4).

Тип охлаждающей жидкости также может влиять на чистоту поверхности, как правило, из-за влияния смазывающей способности на износ колеса. Прямая масляная охлаждающая жидкость обычно способствует меньшему износу колеса и, следовательно, более стабильной поверхности.

5) Состояние машины

Факторы, связанные со шлифовальным станком, могут повлиять на чистоту поверхности заготовки. К ним относятся:

Баланс колеса/ступицы в сборе: Если узел шлифовального круга не отбалансирован до приемлемого уровня, это может привести к вибрациям и/или плохому качеству поверхности. Балансировку можно выполнять с помощью такого оборудования, как статический балансир, динамический/ручной балансировщик или автоматический балансировщик, установленный на станке. Требуемая точность заготовки и чистота поверхности определяют тип используемого оборудования.

Системы автоматической балансировки, устанавливаемые непосредственно на шлифовальный шпиндель, являются лучшим вариантом балансировки. Эта система автоматически перемещает грузы внутри ступицы, чтобы противодействовать дисбалансу колеса и ступицы. Автоматические балансировочные станки ограничены машинами большего размера, такими как станки глубинной подачи и станки наружного диаметра, и поэтому не подходят для колес малого диаметра.

Следующим лучшим методом балансировки является система динамической/ручной балансировки, которую можно использовать на всех типах машин. Он балансирует узел колесо/ступица непосредственно на машине, но требует ручного перемещения балансировочных грузов.

Наконец, статическая балансировка, выполняемая вне станка, имеет свои ограничения с точки зрения уровней балансировки, которых она может достичь. Однако это лучше, чем отсутствие балансировки, и в некоторых приложениях работает нормально.

Тем не менее, не все колеса требуют балансировки. Некоторые маленькие колеса с малой массой не имеют достаточного веса для создания проблематичного дисбаланса. Таким образом, если эти маленькие колеса не вращаются с очень высокой скоростью или если машина/система (пиноль) не является жесткой, балансировка не требуется. Кроме того, колеса, используемые для менее точных или черновых операций, могут не нуждаться в балансировке.

Жесткость машины: Низкая жесткость станка может привести к ухудшению качества заготовки. Со временем подшипники шпинделя могут изнашиваться и расшатываться. Подшипники также могут быть повреждены, если машина попала в аварию. По возможности следует периодически или постоянно проверять подшипники шпинделя с помощью оборудования для анализа вибрации. Это оборудование является отличным инструментом для прогнозирования возможных проблем с подшипниками шпинделя, которые могут привести к ухудшению качества заготовки. Плохое крепление и методы зажима также могут привести к вибрации или деформации и, в конечном счете, к ухудшению качества поверхности.

Система переодевания: Правильная правка круга имеет решающее значение для достижения хорошего качества поверхности, поэтому система правки должна быть в хорошем состоянии. Стационарные инструменты следует заменить, если они повреждены или изношены. Вращающиеся инструменты, такие как шлифовальный шпиндель, следует проверять на чрезмерную вибрацию, биение и движение.

Техническое обслуживание станков: Крайне важно следовать инструкциям поставщика станка по плановой смазке станка, контролируя сжатый воздух

Акселерометр установлен на готовом шлифовальном шпинделе чтобы проверить уровень вибрации.

качество, частота смены фильтров и так далее. Ступицы колес и оправки должны быть осмотрены на наличие повреждений, а также крепления, люнеты, центры задней бабки и т.д. Проверка этих компонентов машины должна быть частью ежедневного профилактического обслуживания магазина.

В дополнение к регулярному техническому обслуживанию многие компании в настоящее время внедряют программы технического обслуживания, такие как мониторинг состояния (CBM), при котором машина контролируется датчиками, такими как акселерометры, датчики температуры, манометры и т. д. Это профилактическое обслуживание использует данные, собранные датчиками, для определения тенденций, прогнозирования отказов и помогает определить, когда необходимо заменить такие компоненты, как подшипники.

Нортон|Сен-Гобен Абразивы | nortonabrasives.com/en-us

Об авторах

Джон Хаган — старший инженер по применению, а Марк Мартин — инженер по применению в Norton|Saint-Gobain Abrasives.

Промышленное оборудование

- Основные советы по выбору ковша колесного погрузчика

- Какова наилучшая обработка поверхности SPI для вашей литой детали?

- 4 важных аспекта ремонта конвейерной ленты

- Токарный станок, созданный для точности и скорости

- Индивидуальные датчики шероховатости поверхности для труднодоступных мест

- 5 уникальных вариантов использования отделочного оборудования

- Поверхность литья по выплавляемым моделям

- Что можно и чего нельзя делать, чтобы улучшить качество поверхности деталей, обработанных на станках с ЧПУ

- Плоское шлифование по старинке

- Введение в плоскошлифовальный станок с ПЛК