Моделирование производственных эффектов на ранних этапах создания надежной конструкции

При проектировании и проектировании допущения часто делаются как механизм упрощения, а иногда и потому, что этого упрощения достаточно. Но часто это происходит потому, что у человека нет ни времени, ни инструментов для учета нелинейных эффектов.

Для многих компонентов производственные процессы оказывают значительное влияние на характеристики продукта, но часто являются одними из наиболее часто игнорируемых эффектов. Какие производственные эффекты следует учитывать, а какие можно игнорировать? Ответы на эти вопросы не всегда хорошо понятны. Часто стандартная практика в инженерии заключается в том, чтобы дизайнеры создали проект, передали его аналитикам, а затем аналитики построили и проанализировали проект. Часто этот подход является довольно громоздким и в результате занимает больше времени, чем идеально. Из-за неидеальных соединений и времени для перехода от CAD к CAE нередко тратится больше времени на передачу данных и начальный анализ, чем на фактическое построение, анализ и понимание модели.

Платформа 3DEXPERIENCE - объединение инструментов проектирования и механики твердого тела:

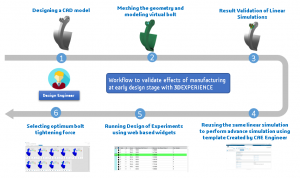

3D Платформа EXPERIENCE от DASSAULT SYSTÈMES сочетает в себе конструктивные особенности мирового класса CATIA с наборами инструментов для линейной и нелинейной механики твердого тела от SIMULIA. Такие мощные возможности обеспечивают более беспрепятственное соединение между САПР и CAE, чем это обычно бывает в отрасли. Это также позволяет управлять процессами и стандартизированными шаблонами, что может привести к более быстрому получению первого ответа. Таким образом, вместо первоначальных упрощенных расчетов и предположений, выполняемых опытными инженерами по структурному анализу, эти ответы первого прохода могут быть встроены в наборы инструментов САПР и раннего проектирования, чтобы прийти как к первой модели, так и к первому первоначальному предположению относительно ключевых показателей эффективности конструкции. . Это позволяет выполнять и анализировать линейные структурные ответы на первом этапе в САПР, прежде чем передать их аналитикам.

Затем инженер по структурному анализу может «заточить лезвие», доработав модель и добавив соответствующие эффекты к модели «первого прохода», предоставленной им. Некоторые из этих производственных соображений могут быть просто «расширенными» линейными допущениями, но можно включать контакт, нелинейность материала и даже эффекты повышения жесткости, где это необходимо. Как мы увидим, это уточнение может иметь решающее значение и может легко выявить сбои, которые в противном случае можно было бы упустить. Некоторыми «классическими» примерами нелинейности являются нелинейности материалов - пластичность стали, нелинейное поведение каучуков, растрескивание и разрушение различных материалов и компонентов. Хотя они часто хорошо понимаются, две другие формы нелинейности чаще упускаются из виду - эффект контакта и влияние «нелинейной геометрии». Все три формы нелинейности могут быть результатом производственного процесса, и все они легко моделируются, анализируются и обрабатываются на 3D . Платформа EXPERIENCE.

Мы рассмотрели два примера, демонстрирующих эти производственные эффекты, и, в частности, сосредоточили внимание на том, как каждый из них может сыграть свою роль при рассмотрении влияния производственных эффектов на системы.

- Соединение Press Fit в нижнем рычаге управления:

Инженеры, как правило, хорошо понимают контакт:два или более компонента «сталкиваются» друг с другом, и между ними передаются силы, которые вызывают напряжения и деформации. Примером контакта, который часто не рассматривается, но который может быть весьма критичным по своему значению, является "прессовая посадка". При прессовой посадке один компонент внешней части немного большего размера «вдавливается» в другой компонент меньшей части, отсюда и название. Посадка с прессовой посадкой должна уравновешивать конкурирующие требования:слишком малое натяжение между частями может привести к посадке, которая может слишком легко выдергиваться и нарушить целостность системы из-за разделения частей. Однако слишком большое натяжение приведет к высоким напряжениям и деформациям, что приведет к отказу одной или обеих частей.

Модуль моделирования в 3D ОПЫТ Платформа позволяет не только фиксировать такую прессовую посадку (вместо упрощенного подхода), но также может учитывать вариации натяга, чтобы изучить результирующие напряжения, возникающие из-за самой прессовой посадки, а также когда эти прессовые нагрузки вызывают входят в «стандартную» загрузку. Отсутствие учета эффектов прессовой посадки может иметь катастрофические последствия.

Как показано в приведенном выше примере, нижний рычаг управления (который является распространенным примером прессовой посадки) может неожиданно выйти из строя, если во время моделирования не будут учтены эффекты прессовой посадки. Результаты слева ошибочны и могут вызвать проблемы с гарантией для производителей. Подобные непредвиденные сбои и отзывы также могут повлиять на репутацию OEM-производителей.

Часто в промышленности влияние прессовой посадки учитывается при детальном анализе компонента. Чрезмерная запрессовка, обнаруженная и исправленная на ранней стадии проектирования, позволит сэкономить время и деньги проекта.

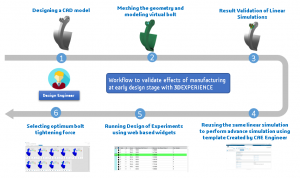

Ниже мы кратко описали 3D ОПЫТ рабочий процесс для достижения этой цели:

- Параметрическое моделирование в САПР:

Дизайн на основе параметров на основе 3D Платформа EXPERIENCE использует возможность тестирования дизайна для различных его конфигураций. Взаимодействие между нижним рычагом подвески и втулкой можно определить и изменить с помощью параметра конструкции, как показано на изображении ниже.

- Комплексное моделирование и симуляция:

Унифицированная платформа для моделирования и симуляции САПР позволяет проектировщику легко проанализировать спроектированный компонент перед его передачей инженеру по симуляции. Помощь в моделировании в 3D Платформа EXPERIENCE может помочь даже неопытному аналитику выполнить базовое линейное и нелинейное моделирование перед передачей модели экспертному аналитику. В этом случае определены два отдельных случая моделирования для вертикальной нагрузки 4 КН и боковой (направленной по оси X) нагрузки 2,5 кН. Чтобы игнорировать нелинейные эффекты на уровне инженера-конструктора, втулки привязаны к нижнему рычагу управления, а внутренний цилиндр втулки зажат.

- Повторное использование линейного моделирования для выполнения расширенного нелинейного моделирования:

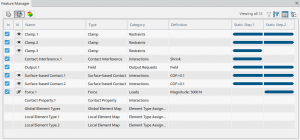

Для подробного и точного исследования инженер-конструктор может изменить параметры соединения между втулкой и нижним рычагом подвески, чтобы учесть влияние прессовой посадки в моделирование. Ассоциативность между CAD и FEM позволяет легко определить новый элемент моделирования или изменить существующий элемент в рамках линейного моделирования. Диспетчер функций дает консолидированное представление об определенных функциях моделирования и упрощает их изменение с минимальным количеством щелчков мышью.

- Автоматизация и совместная работа:

Эксперт-аналитик может определить шаблоны моделирования для определенных четко определенных рабочих процессов и сделать их доступными для инженеров-проектировщиков для выполнения подробного анализа с учетом производственных эффектов. Веб-виджеты для выполнения этих предопределенных симуляций способствуют эффективному сотрудничеству между проектировщиком и инженером по моделированию, которые могут совместно проверять и дорабатывать проект.

Таким образом, комплексные инструменты в 3D Платформа EXPERIENCE позволяет оптимизировать натяг при прессовой посадке на ранней стадии проектирования и избежать нежелательных отказов и отзывов.

- Моделирование болтов в консольном соединении:

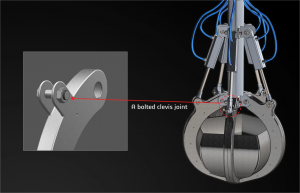

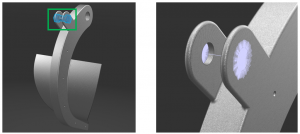

Второй пример производственных эффектов - это вилочный шарнир. Скоба - это просто соединение, состоящее из U-образного рычажного механизма (иногда называемого «вилочным концом»), через которое проходит штифт или болт. Этот штифт обычно прикрепляется к рычагу или стержню, позволяя рычагу вращаться вокруг пальца, «фиксируя» его на конце вилки во всех других направлениях.

Кулисные шарниры используются во множестве продуктов и довольно часто встречаются в подвесках автомобильного и тяжелого оборудования, в промышленном оборудовании, в аэрокосмических соединениях и во множестве других случаев использования. Они могут быть очень маленькими с простой крошечной «булавкой» в качестве соединения для недорогих товаров для дома, но для промышленного оборудования и крупной техники часто могут быть настолько массивными, что перевешивают человека, и требуют очень больших болтов в качестве «булавки». Для более крупных машин зачастую недостаточно просто «соединить» конец вилки со стержнем, так как сам болт должен быть сильно затянут, что может добавить производственные напряжения к детали еще до того, как будут приняты во внимание «рабочие нагрузки». Эти нагрузки на болтах имеют тенденцию «сгибать» конец вилки и могут привести к значительным предварительным напряжениям. Если эти производственные напряжения игнорируются, могут возникнуть неправильные коэффициенты безопасности для рабочих нагрузок, что приведет к неконсервативным пиковым нагрузочным напряжениям и завышенному прогнозированию усталостных долговечностей.

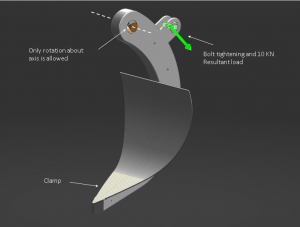

В этом захвате с губками используется вилочный шарнир с болтовым соединением для соединения звена с компонентом челюсти. Для такой сборки, как эта, необходимо использовать большие болты (с соответствующими высокими требованиями к болтам), чтобы избежать разъединения. Нагрузки на болты будут «стягивать» вилки шарнирного соединения вместе и вызывать сборочные напряжения. Сверхмощное оборудование, поскольку оно часто перерабатывается - лучше иметь дополнительную массу, чем рисковать простоями такого дорогостоящего оборудования. Но даже при высоких коэффициентах безопасности важно учитывать, как эти производственные эффекты сочетаются с эксплуатационными нагрузками.

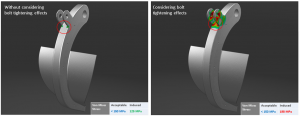

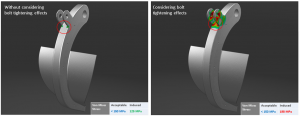

Для результатов моделирования, показанных на рисунке 9, рабочие нагрузки сами по себе приводят к довольно умеренным напряжениям в вилках и почти на 20% ниже целевых напряжений. Однако с учетом производственных напряжений, помимо эксплуатационных, фактические результаты на 30% выше запланированных. Такие напряжения, хотя и значительно ниже текучести, тем не менее могут привести к возможной усталости компонентов, что приведет к отказам в полевых условиях и простоям в эксплуатации. Следовательно, выбор оптимальной силы затяжки болта очень важен, чтобы избежать этих проблем. 3D Платформа EXPERINCE предоставляет удобный для проектирования инструмент для выполнения такого рода симуляций, как показано в следующем рабочем процессе:

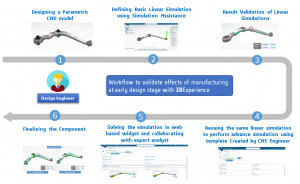

- Моделирование виртуального болта:

Определение геометрии болта в САПР для изучения эффекта затяжки может включать в себя ненужную сложность (например, нелинейность из-за контактов) для инженера-конструктора. Следовательно, инструмент виртуального определения болта в 3D EXPERINCE обеспечивает упрощенный подход к определению представления болта как объекта КЭ и позволяет изучать эффекты затяжки с предварительным натягом. Разработчик может просто выбрать кромки детали или использовать обнаружение болта для определения виртуального болта в месте соединения с вилкой.

- Определение линейного моделирования:

Как и в примере с прессовой посадкой, помощь в моделировании может помочь инженеру-проектировщику настроить моделирование. Выбирая такие функции САПР, как грань, кромка или вершина, инженер-конструктор может легко определить нагрузку и граничные условия. В этом случае губка зажимается на нижней поверхности, и к соединению с вилкой прилагается нагрузка 10 кН.

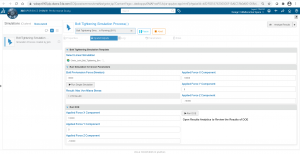

- Пользовательский шаблон для DOE и оптимизации:

Эксперт-аналитик может определить веб-шаблон моделирования для инженера-проектировщика, чтобы изучить влияние различных значений усилия затяжки болта на соединение с вилкой. Дизайн экспериментов может быть сформирован на самом раннем этапе проектирования без привлечения эксперта-аналитика в цикл. В этом случае влияние предварительного натяга болта, изменяющегося от 1 кН до 5 кН с разницей в 500 Н, изучается с использованием шаблона DOE для составителя процесса.

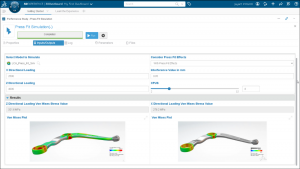

- Веб-проверка результатов в Results Analytics:

После завершения процесса инженер-проектировщик может сотрудничать с экспертом-аналитиком для визуализации результатов в веб-виджете, называемом «Аналитика результатов». Просто изменив входные параметры, такие как нагрузка и усилие затяжки болта, дизайнер может повторно использовать шаблон для разных моделей, имеющих аналогичное применение. Как показано на изображениях ниже, инженер-конструктор может сделать вывод, что усилие болта выше 2 кН может превышать допустимое напряжение (150 МПа).

Таким образом, опытный инженер CAE может сконцентрироваться на более сложном моделировании, а инженер-конструктор позаботится о производственных эффектах на ранней стадии проектирования и сэкономит общее время и затраты на процесс.

Вывод:

Если влияние производственных факторов рассматривается на ранней стадии проектирования, можно более точно понять истинные «факторы безопасности» при проектировании. Удобные инструменты для дизайна в 3D Платформа EXPERIENCE может помочь более согласованно прогнозировать производительность продукта и, как следствие, снизить гарантийные расходы, затраты на отзыв и эксплуатационные расходы для клиентов.

Ознакомьтесь со всеми нашими решениями для транспорта и мобильности, посетив:

https://www.3ds.com/products-services/simulia/solutions/transportation-mobility/

Промышленное оборудование

- Что такое прессовое соединение в производстве?

- 4 Перспективные тенденции автоматизации в аддитивном производстве

- Генеративный дизайн и 3D-печать:производство завтрашнего дня

- Эталонный дизайн упрощает системы раннего предупреждения о землетрясениях

- Проектирование стробирующей системы | Кастинг | Производство

- Дизайн для производства печатных плат

- Производство лидирует в пакете IoT

- Bosch спроектирует и поставит завод по производству аккумуляторов GMG

- Почему дизайн для производства важен?

- Чертежный пресс обеспечивает отличные эффекты штамповки