Электроэрозионная обработка:конструкция, применение, плюсы и минусы

Электроэрозионная обработка, также называемая искровой обработкой, представляет собой процесс, сильно отличающийся от большинства обычных процессов механической обработки, таких как токарная и фрезерная обработка с ЧПУ. В последних процессах требуются острые режущие инструменты, чтобы иметь возможность вычитать материал из обрабатываемой детали. В отличие от токарной и фрезерной обработки, в процессе электроэрозионной обработки используется эрозия металла за счет серии электрических разрядов.

Читайте ниже и узнайте больше об основных концепциях производства электроэрозионных станков.

Как работает EDM?

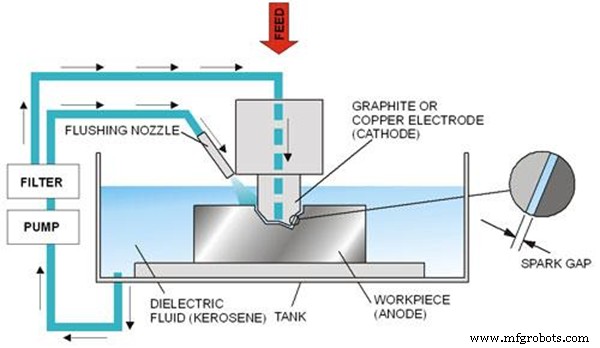

Электроэрозионная обработка использует электрические искры на электроэрозионном станке для эрозии некоторых частей заготовки. Эти «электрические искры» на самом деле представляют собой электрические дуги, образующиеся между двумя проводниками с током, находящимися в непосредственной близости друг от друга. Электрические дуги ответственны за выделение сильного тепла, которое заставляет электропроводящие материалы плавиться и испаряться. Внутри системы процесса электроэрозионной обработки заготовка подключается к положительной клемме или аноду, а инструмент, отвечающий за эрозию материалов, подключается к отрицательной клемме или катоду.

Основная конструкция системы EDM

Для дальнейшего уточнения принципа работы ниже приводится разбивка базовой конструкции системы электроэрозионной обработки (EDM).

<сильный>1. Генератор импульсов постоянного тока

Этот компонент преобразует источник переменного тока в пульсирующий источник постоянного тока, достаточно мощный для создания искры между эрозионным инструментом и заготовкой.

<сильный>2. Электрод

Эта часть системы подключается к катоду источника питания при установке на инструментальной стойке. Профиль вашего инструмента будет таким же, как и у вашей рабочей детали. Во время процесса между электродным инструментом и рабочей частью сохраняется очень маленький зазор, называемый дуговым промежутком (определяемый инженерами-технологами). Наиболее распространенными материалами для электродов являются медь, вольфрамовый сплав, графит, сталь и чугун.

<сильный>3. Серводвигатель

Этот механизм управляет подачей и перемещением инструмента в электроэрозионном станке. Дуговой промежуток, упомянутый выше, критически контролируется запрограммированным механизмом серводвигателя.

<сильный>4. Искровой генератор

Этот компонент обеспечивает нужное количество напряжения, необходимое для генерации искры и поддержания разряда. Генерация ста тысяч искр в секунду позволяет создать значительное вычитание материала из рабочей части.

<сильный>5. Диэлектрическая жидкость

И электрод-инструмент, и рабочая часть погружены в диэлектрическую жидкость, при этом жидкость подается в зазор между инструментом и рабочей частью. Кроме того, диэлектрическая жидкость должна циркулировать при постоянном давлении, чтобы отделить от рабочей части металлические части, которые подверглись эрозии. Слишком большое давление жидкости может привести к быстрому удалению металлической стружки, что приведет к замедлению резания. Слишком слабое давление жидкости может вызвать короткое замыкание в системе из-за неоткаченной стружки в процессе эрозии.

Наиболее распространенными диэлектрическими жидкостями, используемыми в этом процессе, являются деионизированная вода, гликоль и силиконовое масло.

<сильный>6. Заготовка

Это завершает экосистему электроэрозионного станка, поскольку рабочая часть соединена с анодом. Чтобы процесс был возможен, рабочая часть должна быть хорошим электрическим проводником.

Тип процессов EDM

Процесс электроэрозионной обработки подразделяется на различные типы в зависимости от формы и подхода к используемому инструменту. Три распространенных типа электрического разряда в промышленности включают проволочный электроэрозионный электроэрозионный станок, электроэрозионный электроэрозионный станок с грузилом и электроэрозионный электроэрозионный станок.

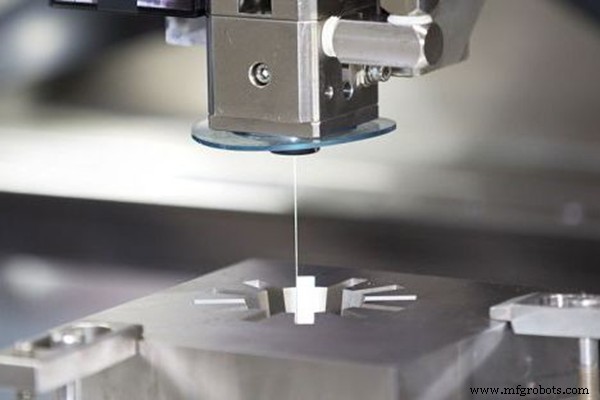

1. Проволочный электроэрозионный станок

Как следует из названия, при резке электроэрозионной проволокой используется очень тонкая проволока (медный или латунный сплав, обычно толщиной от 0,004 дюйма до 0,0006 дюйма), которая удерживается алмазными направляющими для точного вырезания двухмерной формы на трехмерной заготовке. Траектория управляется программой ЧПУ, которая позволяет легко вырезать сложные формы. Резку можно сравнить с подачей ленточной пилы и сырорезки. Этот процесс обычно используется для резки металлических экструзионных головок, пуансонов и пластин.

2. Грузило EDM

Этот тип процесса электроэрозионной обработки, также называемый поршневой электроэрозионной обработкой, использует графитовые или медные электроды обратной формы для вырезания полости на рабочей детали. Используемый инструмент обрабатывается в форме, обратной желаемой форме, которая остается на заготовке.

Sinker EDM идеально подходит для обработки пресс-форм, используемых для литья и литья под давлением, где необходимы полости сложной формы.

3. Электроэрозионное сверление отверстий

В этом типе процесса электроэрозионной обработки электродный инструмент используется для вырезания очень тонких и глубоких отверстий, на которые обычное сверло не способно. Инструмент для этого процесса сконструирован таким образом, что диэлектрическая жидкость подается непосредственно через отверстие, следовательно, через полый электрод. Поскольку электроэрозионное сверление отверстий не производится традиционным методом механической обработки, заусенцы на обрабатываемой детали не образуются. Сверление отверстий Электроэрозионная обработка используется для обработки крошечных разгрузочных отверстий на различных турбинных лопатках, штампах и пресс-формах.

Каковы применения электроэрозионной обработки?

Электроэрозионная обработка позволяет создавать сложные формы и геометрию.

Вот почему, как правило, электроэрозионная обработка используется для высокоточных операций, где обычная обработка невозможна. Ниже приведены наиболее распространенные области применения электроэрозионной обработки:

Сверление небольших отверстий

Многие производители предпочитают использовать электроэрозионную обработку при сверлении очень маленьких отверстий, поскольку это снижает риск отклонения и повреждения инструментов. Отверстия, обработанные электроэрозионной обработкой, могут быть очень маленькими по структуре, их можно увидеть на кромках лопаток турбины, микроскопических отверстиях для компонентов топливной системы и многом другом.

Изготовление пресс-форм и штампов

Электроэрозионная обработка часто используется в качестве дополнительного процесса в дополнение к обычной механической обработке при изготовлении пресс-форм и штампов. Как упоминалось выше, тип проволочной резки обычно используется для формирования заготовок для форм, тип грузила может использоваться для формирования полостей сложной формы, а сверление отверстий может использоваться для создания отверстий для сброса давления.

Распад компонентов

Электроэрозионный станок также используется для удаления застрявших металлов внутри рабочей детали, которые невозможно удалить обычным способом. Разрушение застрявших компонентов означает разрушение или удаление материала. Некоторые обстоятельства включают в себя срезанные болты в резьбовых отверстиях, присасывание инструмента к обрабатываемой детали или штифт, застрявший в очень ценной детали. Дезинтегрируя компоненты, вы можете удалить застрявший металл, не повреждая часть, подлежащую восстановлению.

Медицинские компоненты

Изделия, обработанные электроэрозионной обработкой, не образуют заусенцев при изготовлении, поэтому идеально подходят для создания различных компонентов медицинских имплантатов.

Компоненты для аэрокосмической отрасли

На аэрокосмической детали есть много элементов, которые не могут быть выполнены с помощью некоторых стандартных режущих инструментов, и именно здесь на помощь приходит электроэрозионная обработка. отверстия и очень жесткие требования к глубоким отверстиям.

Почему EDM предпочтительнее?

Высокая производительность при обработке сложных профилей

Свобода резания для электроэрозионной обработки менее ограничена, чем при обычных операциях механической обработки. В этом процессе можно легко вырезать различные элементы, которые почти невозможно достичь с помощью концевых фрез и сверл. К таким элементам относятся замысловатые карманы, тонкие глубокие отверстия, тонкие стенки и другие элементы неправильной формы.

Высокая точность

Детали, обработанные с помощью технологии электроэрозионной обработки, могут быть точными вплоть до самых маленьких допусков, используемых в металлургической промышленности. Это возможно благодаря тому, что экосистема электроэрозионной обработки не создает высоких нагрузок на заготовку и не имеет агрессивных вибраций. Помимо этого, процесс скимминга также может быть выполнен для повышения его точности и аккуратности.

Поверхность без заусенцев

Рабочая часть, изготовленная с помощью электроэрозионной обработки, выходит без заусенцев из-за характера процесса, при котором эрозионный металл рабочей детали почти распадается на микрочастицы, которые затем вымываются. Самое главное, при электроэрозионной резке не используются острые режущие инструменты, такие как концевые фрезы, пилы и сверла, поэтому этот процесс не вызывает заусенцев на рабочей части.

Может резать твердые металлы

Электроэрозионная обработка способна резать твердые металлы с небольшим усилием и минимальными усилиями, если они являются проводящими. Твердость разрезаемого материала не влияет на общий процесс.

Низкий уровень стресса

Инструменты, используемые в процессе электроэрозионной обработки, не касаются заготовки, в отличие от других методов обработки, при которых режущие инструменты контактируют с обрабатываемой поверхностью. Это объясняет минимальную нагрузку на заготовку.

Масштабируемое производство

Процессы электроэрозионной обработки очень универсальны, когда речь идет о масштабах производства, они подходят для мелкосерийного и крупносерийного производства. Эти процессы очень повторяемы, что означает, что можно изготовить несколько деталей с постоянным качеством.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Каковы ограничения процесса EDM?

Применимо только к токопроводящим материалам

Тепло, ответственное за эрозию материала на рабочей части, зависит от введения электрических разрядов, что делает кромкообрезную обработку несовместимой с непроводящими материалами, такими как композиты, пластмассы и другие диэлектрические материалы.

Низкая скорость съема материала

Как уже упоминалось, электроэрозионная обработка постепенно разрушает материал. Это делает его скорость съема материала намного ниже, чем у обычных процессов обработки, таких как фрезерование и токарная обработка.

Дорогая стоимость производства

Стоимость изготовления деталей с использованием электроэрозионной обработки зависит от различных факторов, таких как высокое энергопотребление, чрезмерный износ инструмента и длительное время обработки.

Обзор

Электроэрозионная обработка является очень полезным дополнением к различным традиционным процессам обработки с ЧПУ. Он играет на полную катушку там, где способен создавать специальные функции, которые трудно получить при фрезеровании и токарной обработке. В дополнение к этому, процесс электроэрозионной обработки обеспечивает исключительную точность даже при резке чрезвычайно твердых электропроводных металлов, а также обеспечивает низкую нагрузку во время обработки.

Станок с ЧПУ

- Плюсы и минусы литья по выплавляемым моделям

- Плюсы и минусы металлообработки холодной штамповкой

- Электроэрозионная обработка:обсуждение конструкции и принципа работы

- Почему электроэрозионная обработка популярна по сравнению с другими методами?

- Что такое электроэрозионная обработка (EDM)?

- Типы электроэрозионных машин (ЭЭО), преимущества и недостатки

- Обработка прототипов:плюсы и минусы ЧПУ для прототипирования

- Проволочный электроэрозионный станок против проволочного электроэрозионного станка:основные отличия и обл…

- Помимо ЧПУ:что такое электроэрозионная обработка?

- Плюсы и минусы технологий в производстве