Токарная обработка с ЧПУ для нестандартных гидравлических компонентов

Бывают случаи, когда у вас есть компонент или подсистема в гидравлической системе, которую необходимо заменить. Покупка новой детали может быть разумным шагом в некоторых случаях, но это решение становится менее привлекательным, когда сроки поставки затягиваются, деталь трудно найти, она больше не поддерживается производителем или доступные варианты замены не подходит для вашей конкретной системы. Многие гидравлические детали и компоненты — от целых цилиндров в сборе до одного поршня в гидравлическом насосе — можно быстро и недорого обработать с помощью ЧПУ.

Обработка

Обработка процессы - это процессы удаления металла, которые зависят от операций резки и шлифования для удаления нежелательного материала с заготовки для достижения окончательной формы. Три основных процесса механической обработки — это фрезерование, токарная обработка и шлифование. Все три могут быть использованы для получения конечной детали, отвечающей строгим допускам по размерам, плоскостности, круглости, чистоте поверхности и т. д.

Разница между фрезерованием и точением довольно очевидна. При фрезеровании вращающийся режущий инструмент удерживается неподвижно, а заготовка перемещается относительно него в трехмерной плоскости. При точении режущий инструмент перемещается в трехмерной плоскости, а заготовка вращается. Кроме того, токарная обработка фокусируется на обработке вращающихся деталей. В то время как фрезерование может использоваться взаимозаменяемо с точением для некоторых процессов, фрезерование просто не так хорошо подходит для создания вращающихся деталей.

Поворот

Как только что упоминалось, токарная обработка идеально подходит для изготовления деталей с элементами вращения, такими как конусы, ступеньки, фаски, канавки и контурные поверхности. Он также часто используется в качестве вторичного процесса обработки для достижения определенных характеристик детали или соблюдения строгих допусков по размерам или геометрии. Токарная обработка обычно используется для изготовления гидравлических компонентов, включая поршни, штоки, цилиндры, цилиндры, торцевые крышки, подшипники скольжения и валы.

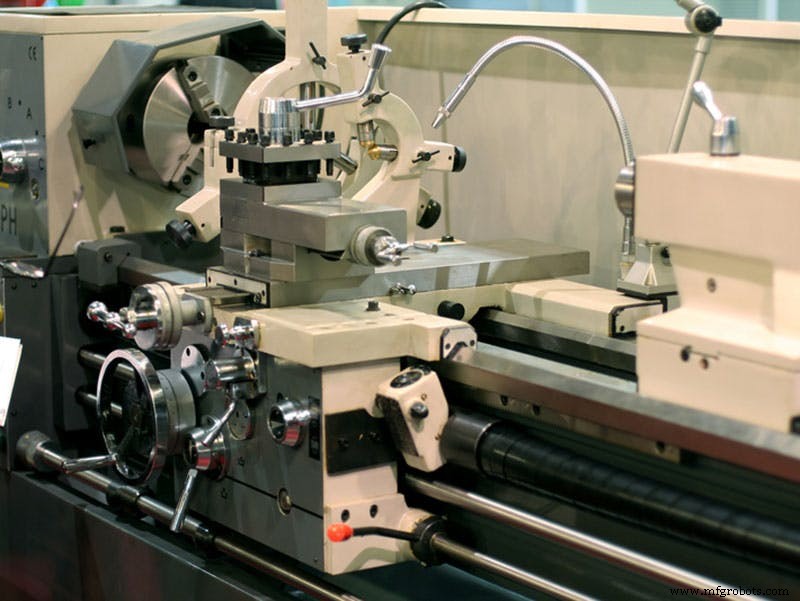

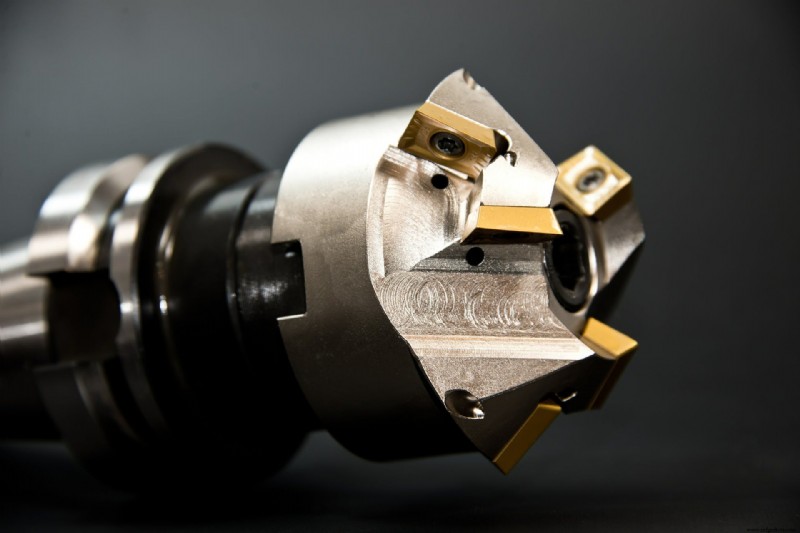

Фрезерование выполняется на фрезерном станке, токарная обработка выполняется на токарном станке. Заготовка зажимается в держателе, который соединен со шпинделем и двигателем для достижения вращательного движения. Некоторые токарные станки имеют револьверную головку, которая может одновременно удерживать несколько режущих инструментов, чтобы упростить смену инструмента. Большинство режущих инструментов изготавливаются из быстрорежущей стали, углеродистой стали, карбида или кобальтовой быстрорежущей стали. Эти инструменты необходимо периодически затачивать, чтобы поддерживать их способность резать, и они могут сломаться, если не будут выбраны правильные параметры резки.

Внешние токарные операции

В основных процессах внешней токарной обработки заготовка вращается по мере того, как одноточечный режущий инструмент перемещается либо в осевом, либо в радиальном направлении относительно нее. При базовой токарной обработке инструмент можно перемещать в осевом направлении по длине детали для получения ступеней, фасок, конусов и контурных поверхностей. Его также можно перемещать радиально по отношению к свободному концу детали в процессе, называемом облицовкой (который обычно делается для достижения определенного уровня плоскостности). Длина заготовки может быть отрезана (или разделена) методом, очень похожим на торцевание. Многопоточность и канавки также внешние токарные операции. Они зависят как от радиального, так и от осевого перемещения режущего инструмента. Основное различие между ними заключается в том, что для нарезания резьбы требуется более специализированный инструмент для получения правильной формы резьбы.

Внутренние токарные операции

Токарная обработка также делает возможными операции внутренней резки. Все эти операции — сверление, нарезание резьбы, растачивание и развертывание — начинаются со свободного конца заготовки. Сверление используется для вырезания отверстия того же диаметра, что и режущий инструмент, а нарезание резьбы используется для создания внутренней резьбы и, как и процесс нарезания наружной резьбы, требует специального режущего инструмента. Растачивание обычно следует за процессом сверления для дальнейшего увеличения отверстия, а также может использоваться для получения внутренних ступеней, фасок, контуров и конусов. Расширение также может следовать за сверлением и используется для улучшения качества внутренней поверхности или более точного диаметра.

Ключевые параметры токарной обработки

При фрезеровании есть три критических параметра:скорость, подача и глубина резания. При точении скорость относится к скорости вращения в оборотах в минуту (об / мин) вращающейся части, а подача — это скорость, с которой перемещается режущий инструмент. Глубина резания — это то, на какую глубину удаляется материал при каждом проходе режущего инструмента. Выбор правильной скорости, подачи и глубины резания имеет решающее значение для успеха процесса токарной обработки и оказывает большое влияние не только на точность, аккуратность и чистоту поверхности, но и на структуру зерна детали вблизи области резания. Необходимо учитывать такие факторы, как трение, тепловыделение, проводимость и образование стружки.

Поворот детали

Производство одной детали включает в себя несколько различных процессов. Например, можно закупить металлическую трубную заготовку для изготовления нового цилиндра для системы гидроцилиндров. . Во-первых, трубку нужной длины нужно будет отрезать в операции отрезки. Затем внешние токарные операции уменьшат внешний вид заготовки до нужного диаметра и формы, и будут добавлены все фаски. Также может потребоваться добавление внешней резьбы, и все эти операции требуют разных инструментов и параметров резания.

Затем следуют внутренние операции, такие как расточка для увеличения внутреннего диаметра заготовки, развертывание для достижения точности и нарезание резьбы — для каждой из них требуется свой инструмент и несколько разные настройки скорости и подачи.

Токарная обработка с ЧПУ

Традиционный подход к механической обработке предполагает ручное управление, когда обученный оператор устанавливает критические параметры для каждой из операций (скорость, подача и глубина резания) и контролирует движение режущего инструмента относительно заготовки. ЧПУ, что означает компьютерное числовое управление, использует компьютеризированные системы управления для автоматизации большей части процесса обработки. Токарные станки с ЧПУ имеют необходимые системы управления и оборудование для взаимодействия с программным обеспечением ЧПУ.

В основе любой системы программного обеспечения ЧПУ лежит код M&G, язык программирования, который преобразует различные этапы процесса токарной обработки в то, что может понять токарный станок с ЧПУ. Этот код позволяет оператору устанавливать правильные параметры обработки, настраивать систему координат для процесса и разрабатывать пошаговые инструкции для каждого процесса. Эти инструкции включают позиционирование инструмента, подачу инструмента в заготовку с определенной скоростью и указание траектории резания для инструмента.

Код M&G также поддерживает такие функции, как автоматическая смена инструмента, включение и выключение сжатого воздуха для сдувания стружки и активация распыления охлаждающей жидкости для отвода тепла от режущей поверхности.

Также обратите внимание, что технологию ЧПУ можно комбинировать с пакетами CAD/CAM (автоматизированное проектирование/автоматизированное производство), чтобы предлагать последовательность необходимых процессов и генерировать траектории движения инструмента на основе 3D-модели детали. Большинство современных токарных станков с ЧПУ используют CAD/CAM для ускорения разработки кода M&G, хотя опытный механик может разработать код вручную.

Материалы, используемые при токарной обработке

Большинство токарных деталей в гидравлике изготавливаются из металла, а токарная обработка совместима с легированной сталью, нержавеющей сталью, углеродистой сталью, алюминием, медью, никелем, титаном и даже чугуном. Однако чем тверже выбранный материал, тем больше времени потребуется на его обработку и тем больше будет износ режущих инструментов. Токарная обработка таких материалов, как чугун, потребует от оператора опыта и навыков для получения плавных и точных резов даже на оборудовании с ЧПУ и CAD/CAM.

Однако металлы — не единственные материалы, которые можно точить. Полимеры (включая эластомеры, реактопласты и термопласты) также можно обтачивать с высокой точностью, аккуратностью и скоростью. Полимеры или воск могут использоваться для изготовления прототипов, чтобы проверить размер и точность программы перед обточкой окончательной металлической заготовки. Разработка прототипа таким образом экономит время и позволяет избежать дорогостоящих ошибок. Обратите внимание, что керамику и композитные материалы также можно точить, но для этого может потребоваться инструмент, отличный от металла.

Преимущества токарной обработки с ЧПУ

У токарной обработки с ЧПУ есть несколько преимуществ, в том числе:

- Сокращение времени выполнения заказов благодаря автоматизации процесса токарной обработки.

- Быстрая реакция на изменения дизайна

- Более высокая точность и прецизионность благодаря расширенному контролю над скоростью резания, подачей и траекторией движения инструмента

- Экономичное мелкосерийное производство

- Индивидуальные детали и компоненты

Токарная обработка деталей гидравлических систем с ЧПУ

Токарная обработка деталей с ЧПУ для ремонта может быть очень рентабельным подходом, даже для сложных компонентов управления подачей жидкости. Он часто используется в производстве штоков, цилиндров, оборудования для шлангов и компонентов для насосов и гидравлических двигателей. Токарная обработка с ЧПУ может использоваться как для мелких, так и для крупных деталей. Изготовление этих деталей стало возможным благодаря высокому уровню точности, прецизионности и допусков, которые могут быть достигнуты с помощью правильно настроенных систем CAD/CAM и ЧПУ. Прототипы могут резать более мягкий материал, такой как воск, для проверки кода M&G до того, как будет изготовлена окончательная деталь, и любые необходимые изменения могут быть быстро реализованы. И имейте в виду, что обработка ограниченного количества элементов может быть более рентабельной, чем замена всей системы.

Гидравлика MAC

В MAC Hydraulics у нас есть самое современное оборудование для обработки и сварки в нашем обширном производственном отделе. Наши высококвалифицированные и опытные мастера располагают инструментами и программным обеспечением для изготовления нестандартных гидравлических деталей и компонентов для восстановления. Это включает в себя фрезерные станки с ЧПУ, токарные станки с ЧПУ и возможности сварки, которые позволяют вам получать высококачественные нестандартные детали, которые вам нужны. Это в дополнение к другим нашим услугам, таким как техническое обслуживание и ремонт на месте. , замена шлангов, тестирование и сертификация, а также изготовление нестандартных блоков. Свяжитесь с MAC Hydraulics сегодня чтобы узнать, что мы можем предложить для ваших гидравлических систем.

Техническое обслуживание и ремонт оборудования

- Определение параметров токарных станков с ЧПУ

- Вертикальный токарный центр для тяжелой обработки

- Ассортимент токарных центров с ЧПУ для мелких деталей

- Токарный центр с ЧПУ обеспечивает гибкость резки

- Токарный центр с ЧПУ для высокопроизводительных приложений

- Токарный станок с ЧПУ блочного типа для твердого и чистового точения

- 4 причины, по которым вам нужен токарный центр с ЧПУ для производства

- Улучшение тонкостенных деталей, изготовленных с помощью токарной обработки с ЧПУ

- Использование доступного станка с ЧПУ для резки металла в домашних условиях

- 6 советов, которые нужно знать при токарной обработке с ЧПУ