Наждачная бумага

<час />

Фон

Хотя наиболее знакомыми типами абразивов с покрытием, вероятно, являются отдельные листы наждачной бумаги, с помощью которых домашние мастера по дереву подготавливают мебель или поделки для окраски, торговый термин «абразивные материалы с покрытием» на самом деле охватывает гораздо более широкий спектр продуктов как для индивидуального, так и для промышленного использования. Хотя эти продукты имеют множество форм, все они, по сути, представляют собой один слой абразивного зерна, прикрепленный к гибкой основе. Помимо самой известной формы, наждачная бумага также доступна потребителям на ремнях, рулонах и дисках. Однако самыми крупными потребителями абразивов с покрытием являются производители, которые используют абразивные материалы в больших объемах на различных этапах промышленного производства. Например, абразивные материалы с покрытием имеют решающее значение как в мебельной, так и в автомобильной промышленности.

Абразивные материалы с покрытием появились еще в тринадцатом веке, когда китайцы использовали измельченные ракушки и семена, приклеенные натуральной камедью к пергаменту. К 1769 году мелованная наждачная бумага продавалась на улицах Парижа. В статье 1808 года описан процесс изготовления абразивов с покрытием, а в 1835 году в США был выдан патент на машину, которая производила абразивные материалы с покрытием.

Не всегда универсальный инструмент, абразивы с покрытием изначально ограничивались отделочными работами, такими как полировка или подготовка поверхностей к окраске или нанесению покрытия. Благодаря повышению прочности основы и свойств абразивных минералов, абразивные материалы с покрытием теперь могут использоваться в тяжелых условиях. Сегодня промышленные применения абразивов с покрытием варьируются от ручной полировки листов абразива с покрытием до шлифования стали с помощью больших станков, которые используют электродвигатели мощностью 300 лошадиных сил для привода ремней шириной в несколько футов.

В настоящее время около сорока компаний производят или импортируют гигантские рулоны в США. Размер отрасли ограничен, поскольку требует значительных инвестиций в оборудование, сырье, энергию и рабочую силу. Все большее число компаний перерабатывают гигантские рулоны в полезные продукты, такие как диски и ремни.

Сырье

Название «наждачная бумага» на самом деле неправильное, поскольку большинство клеевых продуктов с покрытием не содержат ни песка, ни бумаги. Как правило, они состоят из абразивного минерала определенного типа, который может быть органическим или синтетическим; гибкие основы; и клеи. Другие материалы могут быть добавлены для специальных приложений. Большинство компаний, производящих большие рулоны абразивных материалов с покрытием, закупают минералы и материалы для основы у независимых компаний, которые специализируются на производстве этих изделий. Природные минералы поступают от компаний, занимающихся добычей и переработкой минералов, синтетические минералы - от компаний, специализирующихся на таких огнеупорных материалах, и большая часть поддержки поступает от производителей тканей.

Абразивное зерно, ключевая часть абразивных материалов с покрытием, может быть природным или синтетическим минералом. Из-за своей чрезвычайной твердости природные минералы, такие как гранат или наждак (корунд с примесями железа), находят ограниченное применение в изделиях, связанных с древесиной, в то время как минерал крокус (природный оксид железа) ограничен в использовании в качестве полирующего агента из-за его мягкости. . Однако такие природные минералы составляют менее одного процента рынка абразивов. В области металлообработки синтетические минералы требуются исключительно потому, что такие минералы обладают неизменным качеством и могут быть специально изготовлены с удлиненной структурой, которая хорошо сцепляется с гибкими основами.

Использование определенного абразивного продукта с покрытием определяет минерал, который будет использоваться в этом продукте. Оксид алюминия является наиболее распространенным абразивом, за ним следует карбид кремния. Поскольку карбид кремния тверже и острее, он используется для обработки стекла и других неметаллических материалов. Оксид алюминия, который является более жестким абразивом, используется для обработки металлов, где обычно возникают высокие нагрузки. Минералы, содержащие оксид циркония и оксид алюминия, обычно используются там, где требуются чрезвычайно прочные абразивные материалы, например, в литейных цехах. Дорогие и чрезвычайно твердые минералы, такие как алмаз или кубический нитрид бора, подлежат специальной полировке.

Размер абразивных зерен варьируется от мелких частиц, похожих на муку (зернистость 2000), до крупных частиц, похожих на гранулированный сахар . (Зернистость 60). Более мелкое зерно используется для обработки поверхности, а более крупное - для формования и удаления материала. Недавние разработки в области изготовления однородных абразивов с очень мелким зерном и частиц размером с аэрозольные частицы дыма позволили найти применение в тонкой полировке, известной как суперфиниширование. Другие усовершенствования включают запатентованную технологию кластеризации мелких минералов в небольшие полые сферы или конгломераты размером с обычные зерна. Такие усовершенствования улучшили режущую способность и продлили срок службы абразивных изделий с покрытием.

Подложка - это гибкая платформа, на которую крепится абразивный минерал. Развитие абразивов с покрытием как универсального производственного инструмента отчасти можно объяснить улучшением материалов основы. Без прочной и гибкой основы абразивные материалы с покрытием не выдержат грубого обращения или воздействия жидкостей, которые часто используются в качестве шлифовальных средств.

Подложки бывают из четырех основных материалов, каждый из которых обладает уникальными характеристиками. Бумага - самый легкий из материалов основы, а также самый хрупкий. Хотя недостаточная прочность материала ограничивает пригодность бумаги для ручного использования, ее гибкость делает ее идеальной для приложений, в которых абразив с покрытием должен точно соответствовать контуру заготовки. Бумажные основы имеют вес от A до F. Без специальной обработки бумагу нельзя использовать с водой или другими жидкостями.

Подложки из тканых волокон имеют обозначения J, X, Y, M и H с прогрессивным увеличением веса и обычно изготавливаются из хлопка, полиэстера или искусственного шелка. Рисунок переплетения основы варьируется от волокон, сплетенных под углом 90 градусов, до волокон, наложенных друг на друга под углом 90 градусов и сшитых вместе. Менее распространенная сетка или сетка используется для подложек из материалов, необходимых во влажных условиях при низком давлении. Волокнистая основа состоит из нескольких слоев пропитанных смолой тканевых волокон, которые используются в некоторых сухих устройствах с высоким давлением. Пленочные основы, недавняя разработка, повысили эффективность абразивных материалов с покрытием при прецизионной отделке. Синтетическая пленка однородной толщины может использоваться со специальными минералами микронного размера для получения высококачественной отделки и получения точных размеров деталей.

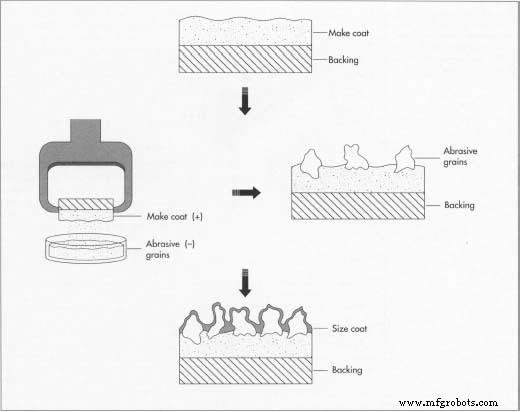

Связка или клей наносится на основу в два слоя, каждый из которых служит разной цели. Первый слой клея, называемый make Coat, удерживает абразивный минерал на основе. После нанесения первого слоя клея и волокон следует нанести второй клей, размерное покрытие наносится различной толщины в зависимости от типа производимого продукта. Тонкий слой аппретного покрытия оставляет больше абразивных минералов незащищенными, в результате чего получается продукт, который режет более агрессивно. Более толстые слои клеевого покрытия, которые покрывают большую часть минерала, создают продукт, который менее агрессивно режет, но создает более тонкую отделку.

Производственный

процесс

Нанесение покрытия на основу 1

- 1 Типичная шлифовальная лента возникает при производстве большого рулона абразива с покрытием, содержащего основу из хлопчатобумажной ткани «X», оксид алюминия с зернистостью 100 и связующее из смолы. Производство начинается, когда на одну сторону материала основы наносится фиксирующее покрытие.

Термин «наждачная бумага» неверен, поскольку большинство абразивных материалов с покрытием не содержат ни песка, ни бумаги. Вместо этого типичный абразивный материал с покрытием содержит основу из хлопка, полиэстера или вискозы с нанесенным на нее начальным слоем адгезивной основы - Make Coat. Затем абразивные зерна наносятся с использованием процесса электростатического осаждения, при котором зернам придается электрический заряд. Наконец, наносится еще один слой клея - клеевое покрытие.

Термин «наждачная бумага» неверен, поскольку большинство абразивных материалов с покрытием не содержат ни песка, ни бумаги. Вместо этого типичный абразивный материал с покрытием содержит основу из хлопка, полиэстера или вискозы с нанесенным на нее начальным слоем адгезивной основы - Make Coat. Затем абразивные зерна наносятся с использованием процесса электростатического осаждения, при котором зернам придается электрический заряд. Наконец, наносится еще один слой клея - клеевое покрытие.

Нанесение абразива на марку

покрытия

- 2 Следующий шаг, нанесение абразивного минерала, является наиболее важным в производственном процессе, поскольку он определяет ориентацию и плотность минерала. Раньше основа с первым слоем клея проходила под контролируемым потоком абразива, на который наносился тонкий слой случайно ориентированного зерна. Сегодня подложка проходит клейкой стороной вниз по поддону с абразивом, который был электростатически заряжен - получая электрический заряд, противоположный подложке. Противоположный заряд заставляет абразив равномерно прилипать к основе, в результате чего получается очень острый, быстро режущий абразивный инструмент с покрытием с максимально возможным сроком службы.

- 3 Контроль минеральной плотности на гибкой основе приводит к двум важным вариациям в дизайне продукта:абразивы с открытым и закрытым покрытием. Продукт с открытым покрытием содержит абразивные зерна, которые покрывают от 50 до 70 процентов площади поверхности основы. Эта более низкая плотность позволяет готовому продукту быть гибким и предотвращает его засорение или загрузку кусочками рабочего материала. В продуктах с закрытым покрытием минерал покрывает 100 процентов доступной площади поверхности, что делает готовые продукты лучше для отделочных работ и более подходящими для более грубого обращения, чем продукты с открытым покрытием.

Нанесение размерного пальто

- 4 После того, как зерно было погружено в рабочий слой, валок сушат и перемещают для нанесения клеевого покрытия. После нанесения клеевого покрытия рулон снова сушат и отверждают в тщательно контролируемых условиях температуры и влажности. В

Наждачная бумага может принимать любое количество размеров и форм, и ее можно использовать для самых разных целей, от обычных рук. - здесь показаны огромные машины, которые используют электродвигатели мощностью 300 лошадиных сил для привода ремней шириной в несколько футов. Готовый продукт наматывается на большую катушку и отправляется компаниям, которые перерабатывают его в шлифовальные ленты или другие изделия.

Наждачная бумага может принимать любое количество размеров и форм, и ее можно использовать для самых разных целей, от обычных рук. - здесь показаны огромные машины, которые используют электродвигатели мощностью 300 лошадиных сил для привода ремней шириной в несколько футов. Готовый продукт наматывается на большую катушку и отправляется компаниям, которые перерабатывают его в шлифовальные ленты или другие изделия. - 5 Для придания преобразованному продукту особых характеристик могут быть включены дополнительные материалы и процессы. Одним из таких способов обработки является добавление шлифовальной добавки к шлифовальному покрытию, которая улучшает шлифование некоторых металлов при высоком давлении. Другая обработка включает нанесение самоклеящегося клея на неабразивную сторону основы для изготовления некоторых типов шлифовальных дисков. Также может быть добавлен материал для уменьшения статического электричества, возникающего при использовании ленты по дереву. Пропуск рулона через два близко расположенных стальных ролика в процессе, называемом сатинированием измельчает выступающие минералы и оставляет продукт однородной толщины, предназначенный для чистовой отделки.

Сгибание рулона

- 6 Перед тем, как абразивный валок с покрытием превратится в ленту или другой продукт, его систематически изгибают или изгибают, чтобы разорвать непрерывный слой клеевого соединения. Это изгибание необходимо, поскольку только что изготовленный рулон настолько жесткий, что в противном случае он не работал бы должным образом при переработке в другие продукты. Изгибание можно применять как в одном, так и в нескольких направлениях. При одностороннем сгибании соединение обычно разрывается под углом 90 градусов к краю рулона. В особых случаях, когда ремень должен точно соответствовать контурам поверхности детали, применяется одностороннее изгибание по линиям, параллельным сторонам ремня. Многократное изгибание разрывает соединение под углом 45 градусов к сторонам ремня по схеме «крест-накрест» или в сочетании направлений 90 и 45 градусов. Хотя последний дает очень гибкий ремень, такое изгибание значительно сокращает срок службы продукта.

Конверсия

- 7 Преобразование рулонного материала в абразивные ленты начинается с нарезания полосок шлифовального материала с покрытием до желаемой ширины. Затем каждую полоску отрезают до нужной длины и соединяют концы. Стык в обычных ремнях представляет собой стык внахлест под углом 45 градусов. Узкие ремни сращиваются под более острым углом, а широкие - под большим углом. Могут применяться различные методы сращивания в зависимости от важности изменений толщины ленты на срезе и величины напряжения, которое лента будет испытывать во время использования. Одной из распространенных практик подготовки стыка к стыку является зачистка, процесс, который удаляет слой абразива или основы с концов ленты. Чтобы минимизировать толщину стыков в изделиях, используемых для отделки, оба конца обтачиваются. Крупнозернистые продукты, которые используются для менее точных применений, очищаются только с одного конца. Аналогичным образом происходит конверсия других продуктов. Например, шлифовальные диски начинаются с отрезка рулонного материала надлежащего размера, и машина вырубает отдельные диски вместе с отверстием в центре.

Контроль качества

Качество абразивных изделий с покрытием контролируется различными государственными и добровольными стандартами, установленными торговыми организациями в абразивной промышленности. Эти стандарты в первую очередь касаются безопасности и единообразной классификации и идентификации продуктов. Стандарты безопасности приведены в публикации B7.7 Американского национального института стандартов (ANSI), а стандарты калибровки и идентификации зерна - в публикации B74 ANSI. 18.

Будущее

Абразивы с покрытием останутся надежными и полезными инструментами для потребителей и обрабатывающей промышленности, хотя возможны изменения в использовании некоторых продуктов. Например, по мере того, как нетканые абразивные изделия совершенствуются и становятся более узнаваемыми, они могут заменить некоторые абразивные изделия с покрытием. Постоянная разработка минералов и подложек улучшит характеристики существующих абразивных материалов с покрытием. Новая пленочная основа и ультратонкие абразивные минералы позволят по-новому взглянуть на высокоотражающие и прецизионные покрытия. Кроме того, абразивные материалы с покрытием будут больше использоваться в автоматизированном оборудовании, поскольку конструкция улучшается и становятся доступными более совершенные компьютерные средства управления.

Производственный процесс

- SAE J1392, класс 050AL, холоднокатаный прокат с покрытием

- SAE J1392, класс 050BH, холоднокатаный и с покрытием

- SAE J1392, класс 050BL, холоднокатаный прокат с покрытием

- SAE J1392, класс 050CH, холоднокатаный прокат с покрытием

- SAE J1392, класс 050CL, холоднокатаный и с покрытием

- SAE J1392, класс 050SH, холоднокатаный прокат с покрытием

- SAE J1392, класс 050SL, холоднокатаный прокат с покрытием

- SAE J1392, класс 040ZL, холоднокатаный прокат с покрытием

- SAE J1392, класс 045AH, холоднокатаный и с покрытием

- SAE J1392, класс 045AL, холоднокатаный и с покрытием