Галька

<час />

Фон

Кровельная черепица изготавливается из нескольких видов материалов. Деревянную черепицу выпиливают из красного кедра или сосны. Современная черепица срезается с новых растущих деревьев и должна обрабатываться химическими консервантами, чтобы продлить ее срок службы, а также более ранние версии, вырезанные со старых деревьев роста. Их также необходимо подвергнуть химической обработке, чтобы достичь уровня огнестойкости, сопоставимого с другими типами черепицы; Фактически, наивысшего рейтинга можно достичь, только установив их над специальным подповерхностным слоем. Алюминиевая черепица имеет долгий срок службы, хотя и относительно дорога. Асфальтовая черепица покрывает около 80% домов в Соединенных Штатах. Их популярность обусловлена относительно легким весом, сравнительно невысокой стоимостью, простотой установки и низкими требованиями к обслуживанию.

Типичная асфальтовая галька представляет собой прямоугольник шириной около 12-18 дюймов (30-46 см) и длиной 36-40 дюймов (91-102 см). Популярные стили имеют несколько вырезов вдоль одного края для формирования выступов, имитирующих отдельные черепицы меньшего размера. Обычно используются три вкладки, но их количество может варьироваться от двух до пяти. Некоторые стили предназначены для сцепления с соседней черепицей во время укладки, создавая более устойчивую к ветру поверхность.

История

Асфальт использовался в качестве строительного материала на протяжении тысячелетий. Древние вавилоняне использовали его как раствор между глиняными кирпичами и как гидроизоляционную прокладку в каналах. Рулонная кровля, состоящая из длинных полос войлока с асфальтовым покрытием и отделочного слоя из мелко измельченного камня, производится в Соединенных Штатах с 1893 года. В 1903 году Генри М. Рейнольдс начал продавать битумную черепицу, которую он вырезал из листов рулонной кровли. К 1920-м годам этот кровельный материал стал настолько популярным, что его можно было продавать по каталогам по почте. К 1950-м годам типичная битумная черепица выглядела почти так же, как сегодня, включая вырезы, образующие выступы.

С конца 1950-х годов производители стремились разработать неорганические базовые материалы в качестве альтернативы традиционному органическому войлоку. Неорганические основы желательны, потому что они более огнестойкие, чем органические; кроме того, они поглощают меньше асфальта в процессе производства, поэтому полученная черепица весит меньше. Асбест использовался в гонтовых циновках до тех пор, пока не стали хорошо известны связанные с ним риски для здоровья. Усовершенствования в области матирования из стекловолокна сделали их самым популярным материалом основы для битумной черепицы в отрасли с конца 1970-х годов.

Сырье

Битумную черепицу иногда называют композитной. Их основа - это либо органический войлок, либо стекловолокно. Коврики из органического фетра изготавливаются из целлюлозных волокон, полученных из переработанной макулатуры или дерева. Эти волокна превращаются в целлюлозу на водной основе, формуют в листы, сушат, разрезают на полосы и наматывают в рулоны. Более тонкая и легкая черепица с повышенной огнестойкостью изготавливается на основе стекловолокна. В типичном процессе стекловолоконная мембрана изготавливается путем измельчения тонких стеклянных волокон и смешивания их с водой с образованием пульпы, которая формируется в лист. Затем воду откачивают из пульпы и на мат наносят связующее. После отверждения мат нарезается на кусочки необходимой ширины и скатывается.

Для изготовления черепицы монтируется рулон органического войлока или мат из стекловолокна и подается в сухой петлитель. Материал проходит через камеру предварительного насыщения, затем попадает в резервуар сатуратора, заполненный горячим асфальтом, которым покрываются волокна. При необходимости материал проходит через машину для мокрого наматывания петель.

Для изготовления черепицы монтируется рулон органического войлока или мат из стекловолокна и подается в сухой петлитель. Материал проходит через камеру предварительного насыщения, затем попадает в резервуар сатуратора, заполненный горячим асфальтом, которым покрываются волокна. При необходимости материал проходит через машину для мокрого наматывания петель.

Асфальт, очень густое углеводородное вещество, может быть получен либо из естественных месторождений, либо, чаще, как побочный продукт переработки сырой нефти. Перед использованием для изготовления черепицы асфальт необходимо окислить с помощью процесса, называемого выдуванием. Это достигается путем пропускания воздуха через нагретый асфальт, в который были добавлены соответствующие катализаторы, что вызывает химическую реакцию. Полученная форма асфальта размягчается в нужном количестве при правильной температуре, чтобы получилась хорошая черепица. Для дальнейшей переработки выдувного асфальта в надлежащий материал покрытия добавляют минеральный стабилизатор, такой как летучая зола или мелкоизмельченный известняк. Это делает материал более прочным и устойчивым к огню и погодным условиям.

Минеральные гранулы с керамическим покрытием различных цветов используются в качестве верхнего покрытия черепицы, чтобы защитить ее от солнечных ультрафиолетовых лучей, повысить ее огнестойкость и добавить привлекательный внешний вид. Гранулы могут быть небольшими породами или частицами шлака (побочный продукт плавки руды). Битумная черепица, предназначенная для использования во влажных местах, может включать в себя некоторые содержащие медь гранулы в верхнем слое, чтобы препятствовать росту водорослей на крыше. Задняя поверхность черепицы покрыта песком, тальком или мелкими частицами слюды, чтобы черепица не слипалась во время хранения.

Полоски или пятна термопластичного клея наносятся на большую часть черепицы в процессе производства. После установки на крышу черепица нагревается солнцем, и этот клей активируется, чтобы склеить перекрывающуюся черепицу вместе для повышения сопротивления ветра.

Производственный

процесс

Асфальтовая черепица производится путем пропускания основного материала через машину, которая последовательно добавляет другие компоненты. На одной и той же машине можно производить черепицу или рулонную кровлю.

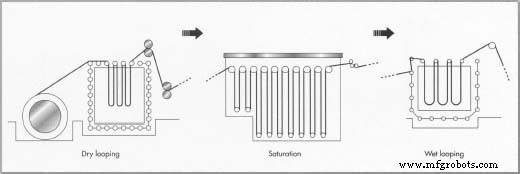

Сухая петля

- 1 Огромный рулон [6 футов (1,83 м) в диаметре] из органического войлока или мата из стекловолокна устанавливается и подается в кровельную машину. Основной материал сначала проходит через сухой петлитель. Матовое покрытие накапливается в этом резервуаре по типу гармошки, так что машина может продолжать работать, когда подающий валок исчерпан и установлен новый.

Насыщенность

- 2 Основной материал проходит через камеру предварительного насыщения, где на него с одной стороны наносится горячий асфальт, чтобы удалить любую влагу, которая может присутствовать. Затем он попадает в резервуар сатуратора, заполненный горячим асфальтом. Поглощение асфальта покрывает волокна мата и заполняет пустоты между ними.

Мокрая петля

- 3 Мат снова складывается в виде гармошки. Пока асфальтовое покрытие на мате охлаждается, оно втягивается в войлок, создавая еще большую степень насыщения.

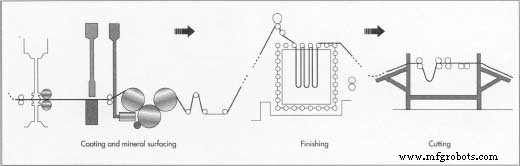

Покрытие

- 4 Асфальтовое покрытие, стабилизированное порошкообразными минералами, наносится на обе поверхности мата. Коврик проходит

Мат проходит между парой валков для асфальтового покрытия. После этого на заднюю поверхность мата наносится покрытие из мелких минеральных частиц, которое затем проходит через серию роликов, которые погружают частицы покрытия в асфальт и охлаждают материал. Битумную черепицу обрабатывают путем охлаждения и обрезки по размеру. между парой валков для нанесения покрытия, которые разделены соответствующим расстоянием, чтобы гарантировать нанесение желаемого количества асфальтового покрытия на мат. Этого шага может быть достаточно, чтобы покрыть волокна стекловолокна и заполнить пустоты между ними; в этом случае этапы насыщения и мокрого цикла можно пропустить.

Мат проходит между парой валков для асфальтового покрытия. После этого на заднюю поверхность мата наносится покрытие из мелких минеральных частиц, которое затем проходит через серию роликов, которые погружают частицы покрытия в асфальт и охлаждают материал. Битумную черепицу обрабатывают путем охлаждения и обрезки по размеру. между парой валков для нанесения покрытия, которые разделены соответствующим расстоянием, чтобы гарантировать нанесение желаемого количества асфальтового покрытия на мат. Этого шага может быть достаточно, чтобы покрыть волокна стекловолокна и заполнить пустоты между ними; в этом случае этапы насыщения и мокрого цикла можно пропустить.

Минеральные покрытия

- 5 Гранулы минералов с керамическим покрытием желаемого цвета наносят на верхнюю поверхность мата с асфальтовым покрытием. На обратную поверхность мата наносится покрытие из мелких частиц минерала, такого как тальк или слюда. Затем лист обработанного мата проходит через серию роликов, которые погружают частицы покрытия в асфальт и охлаждают материал.

Завершение

- 6 Полоса рубероида накапливается гармошкой на охлаждающем контуре для завершения охлаждения.

Резка

- 7 Лист готовой черепицы затем попадает в отрезную машину, где с обратной стороны нарезается желаемый размер и форма. Машина разделяет черепицу и укладывает ее в пачки. Связки обычно содержат достаточно черепицы, чтобы покрыть крышу площадью 7,62-10,67 кв. М.

Упаковка

- 8 Связки черепицы переносятся на оборудование, которое их упаковывает и наклеивает ярлыки.

Контроль качества

Контроль качества начинается при изготовлении основного материала. Материал должен не только хорошо работать в конечном продукте, но и иметь достаточную прочность на разрыв (растяжение) и сопротивление разрыву, чтобы выдерживать процесс изготовления черепицы. В дополнение к этим прочностным характеристикам, органические маты постоянно контролируются для обеспечения надлежащего содержания влаги и впитывающей способности. Маты из стекловолокна контролируются на предмет правильного распределения волокон и равномерного веса.

Во время изготовления самой черепицы контролируется множество характеристик, включая однородность и толщину асфальтового покрытия. Нанесение минеральных покрытий контролируется на предмет равномерного распределения и надлежащей заделки частиц. Осмотр готовой черепицы проверяет ее вес, количество, размер и цвет.

В дополнение к своим собственным мерам контроля качества производители черепицы могут также приглашать сторонние независимые испытательные лаборатории на свои предприятия и отправлять им образцы продукции. Эти испытательные лаборатории проверяют соответствие продукта рейтингам, установленным Underwriters Laboratories (UL) и Американским обществом тестирования материалов (ASTM). Такие рейтинги указывают на то, что продукт соответствует указанным стандартам по огнестойкости и другим рабочим характеристикам, таким как прочность и ветроустойчивость.

Побочные продукты / отходы

Отходы с асфальтовым покрытием от производственного процесса включают фрагменты черепицы и отходы, образующиеся при разрезании выступов на черепице. В некоторых случаях эти отходы продаются для использования при устройстве дорожного покрытия из асфальта. Например, штат Северная Каролина разрешил использование такого материала в асфальтовом покрытии с 1995 года и не столкнулся с какими-либо проблемами при изготовлении или размещении материала для дорожного покрытия. Однако из-за затрат на транспортировку этот вариант может оказаться непрактичным, если завод по переработке дорожного асфальта не расположен относительно близко к заводу по производству черепицы.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Что такое маркировка волоконным лазером?

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?