Деревянный сабо

<час />

Фон

Деревянные башмаки - это тяжелая рабочая обувь, которую обычно носили французские и голландские крестьяне вплоть до начала двадцатого века. По-французски известные как sabots, а на голландском как klompen, Эта прочная обувь защищала ноги сельскохозяйственных рабочих от грязи и сырости, а также от травм острыми инструментами, используемыми в поле. Французские сабо часто делали из комбинации дерева и кожи. Однако классический голландский сабо полностью деревянный. Деревянные сабо обладают высокой водонепроницаемостью, поэтому они особенно пригодились на болотистых полях Нидерландов. Рабочие села также носили специально украшенные деревянные башмаки в церковь и по праздникам. Во время Первой мировой войны окопавшиеся солдаты носили деревянные и кожаные башмаки, называемые саботинами. До этого времени сабо обычно изготавливали вручную.

Позже индустриализация сделала кожаную и резиновую обувь более доступной, а деревянные башмаки стали менее распространенными. Однако деревянные башмаки по-прежнему носят голландские сельскохозяйственные рабочие, а также голландские рыбаки и рабочие сталелитейных заводов. Сабо возродились в 1960-х годах в Европе и Северной Америке, но не как рабочая обувь, а как мода. Они по-прежнему популярны в 1990-е годы. Эти современные сабо обычно представляют собой кожаную обувь, прикрепленную к деревянной подошве. Сабо, полностью сделанные из резины, также популярны в качестве садовой обуви.

Сырье

Деревянные сабо обычно изготавливают из одной из трех пород дерева:европейской ивы, желтого тополя или тюльпанного тополя. Вся эта древесина твердая и водостойкая. После распиловки пиломатериал никаким образом не обрабатывается, а превращается в обувь сразу после рубки, насколько это целесообразно. Для изготовления деревянных сабо не нужен другой материал, хотя некоторые туфли покрывают лаком или краской.

Производственный

процесс

Деревянные сабо традиционно изготавливались полностью вручную либо их владельцами, либо специализированными мастерами. Туфли были грубо вырезаны снаружи, затем зажаты на скамейке, которая удерживала их вертикально, носком вниз. Затем мастер вычерпывал их с помощью инструмента с длинной ручкой. Менее ста лет назад фабрика по производству деревянных сабо могла состоять из десятков рабочих, изготавливающих обувь таким же способом вручную. Внедрение автоматизированных машин ускорило процесс, хотя машины по-прежнему требовали внимательных операторов.

Изготовление заготовок

- 1 Ивы или тополя вырубают и распиливают на бревна. Бревна окоряются, затем загружаются в пилу, которая разрезает их на грубые прямоугольные блоки. Каждый блок, называемый заготовкой, будет сформирован в один башмак. Размер блока варьируется в зависимости от того, какого размера из него будет изготовлена обувь. Для мужской обуви 8-го размера блок может быть 14,5 x 5,25 x 5,25 дюйма (37 x 13,3 x 13,3 см).

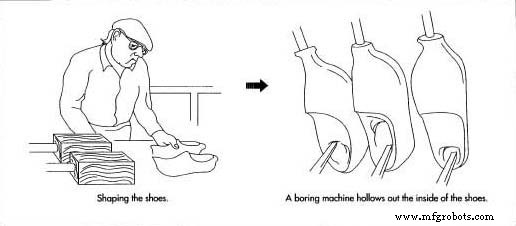

Формирование

- 2 Две заготовки помещаются в машину, называемую формирователем (также называемую копировальным аппаратом или дупликатором). Это формирует внешнюю сторону обуви. Рядом с заготовками находится виниловая туфля, которая используется в качестве выкройки. У каждого размера обуви есть свой виниловый узор, и оператор станка фиксирует соответствующий узор на

формирователь. Указатель перемещается по выкройке обуви. К стрелке прикреплены два режущих инструмента с электрическим приводом. Они устанавливаются на правую и левую заготовки обуви. Оператор станка включает питание и тщательно отслеживает контур башмака для выкройки с помощью трассировщика. Режущие инструменты следуют за движением трассировщика и вырезают контур ботинка. Две заготовки вращаются в противоположных направлениях, позволяя вырезать левую и правую обувь одновременно.

формирователь. Указатель перемещается по выкройке обуви. К стрелке прикреплены два режущих инструмента с электрическим приводом. Они устанавливаются на правую и левую заготовки обуви. Оператор станка включает питание и тщательно отслеживает контур башмака для выкройки с помощью трассировщика. Режущие инструменты следуют за движением трассировщика и вырезают контур ботинка. Две заготовки вращаются в противоположных направлениях, позволяя вырезать левую и правую обувь одновременно.

Резьба по интерьеру

- 3 Затем вырезанные заготовки помещаются в другую машину, называемую буровым станком двойного действия. Эта машина имеет режущий инструмент с тремя зубьями. Центральный зубец - это индикатор, и он входит в другой ботинок с виниловым рисунком. Правый и левый зубцы устанавливаются на правую и левую заготовки обуви. Их режущие концы представляют собой совки с острыми краями, похожие на шарики для мороженого или шарики для дыни. Оператор держит длинный металлический стержень, прикрепленный к индикатору, и проталкивает его по внутренней стороне башмака для выкройки. Резаки следят за движением трассера и вычерпывают деревянные блоки. Эта машина вырезает внутреннюю часть обуви до ее примерных готовых размеров, оставляя по периметру дополнительные 0,25 дюйма (0,64 см) материала.

Очистка

- 4 Башмаки помещаются в аналогичную машину, называемую рафинером, которая в данном случае полностью автоматическая. Два резака следуют за указателем на виниловом шаблоне и зачерпывают внутреннюю часть обуви, обрезая лишние 0,25 дюйма (0,64 см) материала, оставшиеся на предыдущем шаге. Благодаря прекрасному действию этой машины внутренняя часть обуви становится чрезвычайно гладкой, и после этого момента ее обработка не требует особого ухода.

Сушка

- 5 Обувь оставляют сушиться на воздухе от четырех до шести недель. Их можно просто поместить в сухую кладовую или поставить в низкотемпературную печь, в которой циркулирует теплый сухой воздух. По мере застывания из дерева вытягивается влага, и обувь затвердевает.

Завершение

- 6 После того, как обувь полностью высохнет, рабочие слегка отшлифуют ее изнутри и снаружи. На этом обувь полностью закончена и готова к носке. Если обувь подлежит декорированию, то после шлифовки ее красят или покрывают лаком.

Производственный процесс

- Что такое VMC Machining?

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Деревянное рождественское дерево своими руками от фрезерного станка с ЧПУ

- На это Рождество украсьте дом деревянной елкой и украшениями

- Формование перил деревянного стула с помощью фрезерного станка с ЧПУ

- Образцы дерева, обработанные на 3-осевом фрезерном станке с ЧПУ 6090

- Клиент из Италии получил 3-осевой фрезерный станок с ЧПУ 1325

- Что ожидать от промышленной замены накладок и ремонта тормозных колодок

- Представляем сварочный аппарат для швов тормозных колодок