Синтетический рубин

<час />

Фон

Бриллианты, рубины, сапфиры и изумруды известны как драгоценные камни. Рядом с бриллиантом рубин - самый твердый драгоценный камень; он также устойчив к кислотам и другим вредным веществам. Поскольку крупные рубины ювелирного качества очень редки, стоимость прекрасного рубина может быть в четыре раза выше, чем стоимость алмаза аналогичного качества.

И рубины, и сапфиры состоят из корунда, который является кристаллической формой оксида алюминия. Они отличаются лишь небольшим количеством цветообразующих минералов. Хром придает рубинам характерный красный цвет, а более высокие концентрации дают более темные оттенки. Кристаллы оксида алюминия, не содержащие хрома, называются сапфирами; они бывают разных оттенков, включая синий, желтый, зеленый, розовый, фиолетовый и бесцветный.

Природные рубины можно найти в нескольких местах по всему миру, в первую очередь в Мьянме (бывшая Бирма), Таиланде, Шри-Ланке, Афганистане, Танганьике и Северной Каролине. Красиво окрашенные прозрачные кристаллы ценятся для ювелирных украшений, а полупрозрачные или непрозрачные камни используются для украшения, например, оснований часов.

Помимо декоративных функций, рубины служат множеству утилитарных целей. Например, из-за своей твердости они делают прочные нитенаправители для текстильных машин. Рубин даже тверже стали, поэтому он является отличным несущим материалом для металлических валов таких устройств, как часы, компасы и электросчетчики. Рубины обладают исключительными свойствами передачи волн в диапазоне от коротких ультрафиолетовых волн через видимый световой спектр до длинных инфракрасных волн. Это делает их идеальными для использования в лазерах и мазерах (лазерных устройствах, работающих в невидимых диапазонах микроволн и радиоволн).

Поскольку многие из этих промышленных применений требуют очень высококачественных кристаллов определенных размеров и форм, производятся синтетические рубины. За исключением незначительного количества примесей, синтетические драгоценные камни обладают такими же химическими, физическими и оптическими свойствами, что и их природные аналоги. Хотя некоторые из них используются в качестве драгоценных камней, около 75% современного производства синтетических рубинов используется в промышленных целях.

История

Природные рубины добывали уже 8000 лет и более. Во многих культурах драгоценные камни ценились не только за их красоту, но и за сверхъестественные способности; Обычно считалось, что красный цвет рубина возник из-за огня, заключенного в камне. Древние индуисты считали, что рубины могут вызывать кипение воды, а ранние греки думали, что кристаллы могут плавить воск. В других культурах (например, бирманских и американских индейцев) считалось, что рубин защищает владельца из-за своего кровоподобного цвета.

Поскольку рубин так высоко ценился, он был первым драгоценным камнем, созданным искусственно. Задокументированные попытки сделать рубины относятся к экспериментам Марка А. Годена, французского химика, который произвел некоторые синтетические рубины в 1837 году. Однако они не имели никакой ценности как драгоценные камни, поскольку становились непрозрачными по мере охлаждения. После 30 лет экспериментов он сдался, признав поражение в опубликованных записях своих последних экспериментов с рубином.

Примерно в 1885 году было обнаружено, что некоторые рубины, продаваемые как драгоценные камни, были созданы руками человека (их необычно низкая цена побудила покупателя тщательно изучить их). Метод, с помощью которого были изготовлены эти так называемые женевские рубины, оставался загадкой примерно до 1970 года, когда анализ сохранившихся образцов показал, что они были образованы путем плавления порошкообразного оксида алюминия и меньшего количества оксида хрома в группе горелок. расплавленный материал затвердевает.

На самом деле, женевские рубины могли появиться на ранней стадии развития того, что сейчас известно как метод «плавления в пламени». В 1877 году французский химик Эдмон Фреми и его ассистент описали, как они нагревали 44,1-66,15 фунтов (20-30 кг) раствора оксида алюминия, растворенного в оксиде свинца, в фарфоровой ванне в течение 20 дней. По мере испарения растворителя и протекания химических реакций между раствором, резервуаром и топочными газами на стенке резервуара образовалось большое количество очень маленьких кристаллов рубина. Рубины были настолько маленькими, а стоимость производства настолько высока, что кристаллы невозможно было реально использовать в ювелирных изделиях.

Позже Огюст Верней, еще один ученик Фрдми, разработал несколько иной процесс, который в конечном итоге стал успешным. К 1891 году он производил рубины плавлением в пламени, хотя он не публиковал описание своей техники до 1902 года. Его помощник выставил синтетические рубины в 1900 году на Всемирной выставке в Париже, где они были весьма популярны. Его процесс занял всего два часа, чтобы вырастить кристаллы весом 12-15 карат (2,5-3 г); Камни были примерно сферическими, до 0,25 дюйма (6 мм) в диаметре. К тому времени, когда Верней умер в возрасте 57 лет в 1913 году, изобретенный им процесс использовался для производства 10 миллионов каратов (2 000 кг, или 4 400 фунтов) рубинов в год.

В 1918 г. Дж. Чохральский разработал другой метод синтеза рубинов. Этот метод, известный как вытягивание кристаллов, является быстрым, недорогим и эффективным в производстве безупречных камней. На самом деле, когда они огранены как драгоценные камни, камни настолько прозрачны, что выглядят как имитация стекла. Следовательно, этот метод в настоящее время используется в основном для производства рубинов промышленного назначения.

Во время Второй мировой войны добыть рубины из традиционных источников во Франции и Швейцарии было невозможно. Поскольку эти камни были жизненно важны для использования в качестве подшипников как в военных, так и в гражданских инструментах, были предприняты усилия по совершенствованию технологий производства. Одно из таких усовершенствований, разработанное подразделением Linde Union Carbine Corporation, модифицировало процесс плавления в пламени Вернейля для выращивания тонких стержней кристаллов рубина длиной до 30 дюймов (750 мм). Такие стержни можно легко разрезать на диски для производства большого количества подшипников.

В процессе, разработанном Bell Telephone Company в 1958 году, использовались высокие температуры и давление для выращивания рубинов на семенах, полученных с помощью термоядерного синтеза. Усовершенствования этого метода стали известны как гидротермальный метод. Кэрролл Чатем, производитель драгоценных камней из Сан-Франциско, который разработал и использовал гидротермальный процесс, также разработал первое коммерчески успешное применение процесса флюса для производства рубина. Этот метод, впервые использованный в 1959 году, по существу создает в печи клубящуюся магму и выращивает очень естественно выглядящие драгоценные камни в течение почти года.

Методы синтеза

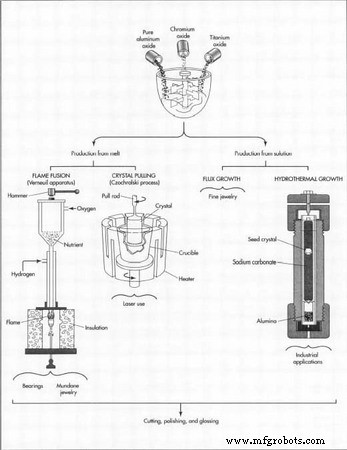

В настоящее время для производства рубинов используются несколько методов; у каждого есть свои преимущества и недостатки. Наиболее популярные методы можно разделить на два основных типа:производство из расплава, при котором порошкообразный материал нагревают до расплавленного состояния и манипулируют таким образом, чтобы он затвердел в кристаллической форме, и производство из «раствора», в котором требуются оксид алюминия и хром. растворяются в другом материале и преобразуются в кристаллическую форму. Пламенное плавление Вернейля и вытягивание кристаллов Чохральского являются наиболее часто используемыми методами плавления, в то время как выращивание флюса и гидротермальный рост являются наиболее популярными версиями процессов растворения.

Рубины пламенного плавления, как правило, наименее дорогие, обычно используются для изготовления подшипников и относительно обыденных украшений, таких как классные кольца. Вытянутые рубины, которые продаются по цене выше 5 долларов за карат, предпочтительны для использования с лазером. Флюсовые рубины по цене от 50 долларов за карат используются в ювелирных украшениях. Менее распространенный гидротермальный процесс используется в промышленных приложениях, где требуются кристаллы без деформаций или большие кристаллы в форме, отличной от стержневой.

Для создания синтетических рубинов используется несколько процессов. Пламенное плавление Вернейля и вытягивание кристаллов Чохральского являются наиболее часто используемыми методами плавления, в то время как выращивание флюса и гидротермальный рост являются наиболее популярными версиями процессов растворения.

Для создания синтетических рубинов используется несколько процессов. Пламенное плавление Вернейля и вытягивание кристаллов Чохральского являются наиболее часто используемыми методами плавления, в то время как выращивание флюса и гидротермальный рост являются наиболее популярными версиями процессов растворения.

Сырье

Питательное вещество (материал, который станет кристаллом рубина) состоит в основном из чрезвычайно чистого оксида алюминия (Al 2 О 3 ); примерно 5-8% оксида хрома (Cr 2 О 3 ) необходимо добавить для получения основного красного цвета. Если образуется звездчатый драгоценный камень (звездчатый рубин), небольшое количество (0,1-0,5%) оксида титана (TiO 2 ) также используется.

В зависимости от используемого метода могут потребоваться дополнительные химические вещества. В процессе плавления в пламени используется кислородно-водородная горелка для плавления порошкообразных форм двух основных компонентов, тогда как в процессе Чохральского используется некоторая форма механизма электрического нагрева. В методе флюса используются такие соединения, как оксид лития (LiO), оксид молибдена (MoO) или фторид свинца (PbF 2 ) как растворитель питательного вещества. В гидротермальном процессе в качестве растворителя используется водный (на водной основе) раствор карбоната натрия (Na 2 CO 3 ). Коррозионно-стойкий металл, такой как серебро или платина, используется для покрытия сосуда, который содержит сжиженные ингредиенты для процессов Чохральского, флюса и гидротермальных процессов.

Производственный

процесс

Рост кристаллов

Для производства синтетических рубинов обычно используется один из следующих четырех методов.

- 1 (Пламенный синтез) Мелкодисперсный порошок оксидов алюминия и хрома помещается в бункер наверху аппарата Вернейля. Молоток на устройстве многократно ударяет по бункеру; каждый ход заставляет небольшое количество порошка просыпаться через мелкую сетку, которая образует дно бункера. Этот выпущенный порошок попадает в поток кислорода, который переносит его в сопло, где он смешивается с потоком водорода и воспламеняется. Сильный жар этого пламени (около 3600 ° F или 2000 ° C) плавит питательное вещество, которое падает на керамический пьедестал под пламенем. Первоначально молоток стучит со скоростью 80 ударов в минуту; после того, как подходящая основа для кристалла сформирована, скорость снижается примерно до 20 ударов в минуту.

После того, как основание достигнет желаемого диаметра (примерно 0,8 дюйма или 20 мм) и начнется формирование высококачественного кристалла, пьедестал опускается со скоростью, при которой вершина кристалла остается в контакте с пламенем. Примерно через пять с половиной часов кристалл достигает длины примерно 2,75 дюйма (70 мм); подача газа прекращается, тушение пламени. Кристаллу, который сейчас весит около 150 карат, дают остыть в закрытой печи.

- 2 (процесс Чохральского) Питательное вещество нагревается намного выше точки плавления в тигле, окруженном электрическим нагревателем. К стержню прикреплен небольшой кристалл рубина; желаемый кристалл будет расти на этом так называемом затравочном кристалле. Посевной материал опускают в тигель до тех пор, пока он почти не погрузится в расплав (т. Е. В расплавленное питательное вещество). Чтобы поддерживать постоянную температуру контакта между расплавом и всей окружностью затравочного кристалла, стержень постоянно вращается. По мере того как питательный материал прикрепляется к семени и кристаллизуется (процесс, которому способствует прикрепление семени к относительно более холодному стержню), стержень медленно поднимается, вытягивая растущий кристалл из расплава. Наконечник для выращивания остается в контакте с расплавом до тех пор, пока не будут использованы все питательные вещества. Скорость роста может быть довольно высокой, до 4 дюймов (100 мм) в час. Можно вытягивать очень большие кристаллы, диаметр которых превышает 2 дюйма (50 мм), а длина достигает 40 дюймов (1 м) или более.

- 3 (Рост флюса) Флюс - это любой материал, который при плавлении растворяет другой материал с гораздо более высокой температурой плавления. Хотя для плавления оксида алюминия необходимы температуры, превышающие 3600 ° F (2000 ° C), материал будет растворяться в определенных флюсах при температуре 1470 ° F (800 ° C). Обычно используются температуры процесса выше 2200 ° F (1200 ° C), поскольку они производят кристаллы более высокого качества. Будучи растворенными в потоке, молекулы рубина могут свободно перемещаться и прикрепляться к растущему кристаллу. Некоторые производители погружают затравочные кристаллы в раствор, а другие просто позволяют молекулам случайным образом объединяться и образовывать незапланированное количество кристаллов. Температуру поддерживают от трех до 12 месяцев. Некоторые производители затем сливают еще расплавленный флюс, чтобы обнажить кристаллы рубина. Другие производители медленно охлаждают материал (4 ° F или 2 ° C в час), а затем извлекают кристаллы рубина, отламывая затвердевший флюс или растворяя его в кислоте.

- 4 (гидротермальный процесс) Порошкообразное или кристаллическое питательное вещество помещается на один конец устойчивой к давлению трубки. Затравочный кристалл закреплен на проволочном каркасе рядом с другим концом трубки. Соответствующий раствор на водной основе помещается в трубку, которая закрывается. Трубка помещается вертикально в камеру печи, причем конец трубки, содержащий питательные вещества, опирается на нагревательный элемент. Когда дно печи нагревается, нижний конец трубы становится горячее, чем верхний (около 835 ° F или 445 ° C по сравнению с 770 ° F или 410 ° C); растворенный питательный материал мигрирует к семенам и кристаллизируется на их относительно более холодной поверхности. Давление в трубке может находиться в диапазоне 83 000–380 000 кПа (12 000–55 000 фунтов на квадратный дюйм), в зависимости от количества свободного пространства, оставшегося в трубке при введении растворителя.

Трубка, используемая для гидротермального процесса, может быть изготовлена любого подходящего размера с отношением высоты к диаметру в пределах 8-16. В примере, описанном в разделе Производство синтетических драгоценных камней и смежных кристаллов пять затравочных кристаллов помещали в трубку длиной 12 дюймов (300 мм); каждый кристалл рос со скоростью 0,006 дюйма (0,15 мм) в день в течение 30-дневного периода обработки.

Обработка поверхности

Вне зависимости от того, будет ли он использоваться в качестве драгоценного камня или промышленного устройства, после огранки или огранки до желаемой формы рубину необходимо придать гладкую глянцевую поверхность. Могут использоваться следующие методы.

- 5 (Полировка) Поверхность натирается все более мелкими частицами абразива, например алмазного порошка. Эта традиционная техника оставляет только микроскопические царапины и ямки.

- 6 (Глянец) После первоначальной полировки поверхность камня можно быстро нагреть в газовом пламени, чтобы расплавить любые крошечные выступы. Затем поверхности дают остыть, и тонкий слой расплавленного материала затвердевает в виде гладкой поверхности. Обработка рубиновых стержней таким образом почти вдвое увеличивает их прочность на разрыв (сопротивление вытягивающей силе).

Сравнение синтетического и

натурального

Рубины, выращиваемые в качестве прутьев для промышленного использования, легко узнать как синтетические из-за их формы. Искусственные камни, ограненные как драгоценные, не так легко идентифицировать. Однако микроскопическое исследование может выявить характерные узоры включений (инородных частиц), пузырей и полос (полос роста), которые позволяют различать натуральные и синтетические камни, даже показывая место происхождения натурального камня или процесс, в результате которого был получен синтетический камень. сделан.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Что такое пассивация нержавеющей стали?

- Лучшие практики для синтетического мониторинга

- Редуктор для пищевой промышленности увеличен на 350% за счет синтетического масла

- 3 вида смазочных материалов для промышленного оборудования