Клейкая лента

<час />

Фон

Клейкая лента - это тканевая лента, покрытая полиэтиленовой смолой с одной стороны и очень липким клеем на основе каучука с другой. В отличие от других лент, тканевая основа придает клейкой ленте прочность, но позволяет легко ее рвать. Клейкая лента также очень пластична и может прилипать к самым разным поверхностям. Хотя он был в первую очередь разработан для использования в воздуховодах и аналогичных устройствах, потребители нашли широкий спектр применений для этого популярного продукта. Его можно использовать для ряда ремонтных работ в доме, в качестве крепежа вместо шурупов или гвоздей, а также при обслуживании автомобилей. Известно, что снегоходы даже приклеивают к носу изоленту, чтобы предотвратить обморожение и солнечные ожоги. Этот продукт вызвал такой большой интерес, что есть книги и веб-сайты, посвященные его нетрадиционному и часто смешному использованию. Например, Книга с клейкими лентами описывает, как использовать изоленту для изготовления фартуков и покрытий для батута.

История

Существуют противоречивые сведения об истории изоленты. Согласно Manco, Inc. (производитель ленты DuckTm Brand), она была создана Permacell - подразделением Johnson and Johnson - во время Второй мировой войны в 1940-х годах. Другие эксперты утверждают, что ленточный продукт был изобретен в 1920-х годах исследователями компании 3M во главе с Ричардом Дрю. Однако большинство авторов сходятся во мнении, что Permacell усовершенствовала изоленту во время войны. Используя самые современные технологии, их исследовательская группа разработала процесс объединения нескольких слоев клея на тканевой основе с полиэтиленовым покрытием. Некоторые говорят, что этот ранний продукт получил прозвище «утиная лента», потому что он отталкивал воду, как птичьи перья, или потому, что тканевая сетка была сделана из утиной ткани.

Независимо от происхождения, военные нашли много применений для клейкой ленты. Одним из первых его применений было объединение ящиков с боеприпасами. По этой причине солдаты назвали его «огнестрельной лентой». Военно-воздушные силы нашли этому продукту другие применения, и изолента использовалась для закрытия отверстий для оружия на самолетах, чтобы уменьшить трение воздуха во время взлета. Как и многие другие товары военного назначения, изолента изначально была окрашена в оливково-зеленый цвет, но после войны она была изменена на более привычный серебристый цвет. Производители начали продавать его домашним потребителям, которые нашли множество новых применений. Ленту проще в использовании, и она так же эффективна, как винты и болты, когда дело доходит до скрепления воздуховодов, которые используются в новых домах с принудительным воздушным отоплением.

По мере роста потребительского спроса маркетологи начали упаковывать свои ленты в более удобной для потребителя форме. По словам Manco, они были первой компанией, которая обернула пленку в термоусадочную пленку и пометила клейкую ленту, чтобы ее можно было легко сложить на полках. Это улучшение упаковки позволило покупателям различать разные сорта. К 1999 году Manco продавала приблизительно 5 900 коротких тонн (5 352 метрических тонны), или 246 217 миль (396 240 км) ленты каждый год.

Дизайн

Клейкая лента предназначена для различного применения в зависимости от ее марки. Марка определяется сочетанием типа клея и прочности материала основы. Прочность тканевого полотна зависит от количества содержащихся в нем ниток; это число определяет прочность ткани на разрыв. Например, лента военного класса имеет прочность на разрыв 40 фунтов (18 кг), в то время как прочность менее дорогих лент находится в диапазоне 20 фунтов (9 кг). Лента, предназначенная для использования федеральным правительством, должна соответствовать длинному 12-страничному руководству со спецификациями, в котором указывается прочность и другие факторы. Коммерческие сорта менее требовательны и обычно делятся на полезные, универсальные или премиальные. Другие специальные сорта включают «ядерную ленту», которая используется в реакторах, и ленту «200 миль (322 км) в час», специально разработанную для гоночных автомобилей.

Сырье

Хлопковая сетка

Хлопок сетка образует основу изоленты. Он обеспечивает прочность на разрыв и позволяет разрывать ленту в обоих направлениях. Ткань с более плотным переплетением и большим количеством нитей имеет более высокое качество, обеспечивает большую прочность и обеспечивает более чистый разрыв. Лента высшего качества может иметь количество нитей 44 х 28 на квадратный дюйм. Соответственно, тесьма из этой ткани стоит дороже. Хлопчатобумажная ткань называется «полотном», когда ее покрывают машиной для нанесения покрытий.

Полиэтиленовое покрытие

Хлопковая ткань покрыта полиэтиленом - пластичным материалом, который защищает ее от влаги и истирания. Это пластиковое покрытие является гибким и позволяет ленте лучше держаться на неровных поверхностях. Полиэтилен плавится и наносится на ткань во время операции предварительного покрытия. Ткань с покрытием затем хранится в рулонах до тех пор, пока производитель не будет готов нанести клей.

Клейкий состав

Клей, используемый в клейкой ленте, уникален по двум причинам. Во-первых, сам клей состоит из резиновых смесей, обеспечивающих длительное склеивание. В других лентах обычно используются клейкие полимеры, которые не обладают таким связывающим действием. Во-вторых, клей наносится на основу более толстым слоем, чем тот, который используется на целлофане или малярных лентах. Это тоже способствует повышению адгезионных свойств ленты.

Производственный процесс

Состав клея

- 1 Клей на основе каучука, используемый в клейкой ленте, готовится в несколько этапов. На первом этапе клей смешивается в смесителе, известном как смеситель типа Бранбери, состоящем из резервуара из нержавеющей стали, снабженного паровой рубашкой для нагрева смеси, и смесителя с высоким крутящим моментом. Резиновые смеси вводятся в форме гранул, затем нагреваются и перемешиваются до тех пор, пока они не расплавятся и не станут однородными. В смесительный бак добавляются другие ингредиенты, как указано в рецептуре. К ним относятся агенты, повышающие клейкость, модификаторы вязкости, антиоксиданты и другие добавки. Конечная смесь густая, но достаточно гладкая, чтобы ее можно было перекачивать в сборный резервуар, соединенный с оборудованием для нанесения покрытия.

Нанесение клея

- 2 Клей и ткань соединяются с помощью сложного оборудования для нанесения покрытий. Сначала клей дополнительно размягчается нагреванием на вальцовой мельнице. Валковая мельница состоит из полых валков, расположенных близко друг к другу и изготовленных из нержавеющей стали большого диаметра. Ролики прикреплены к зубчатым колесам с высоким крутящим моментом и двигателю, который вращает их с заданной скоростью. Температура роликов регулируется путем непрерывной прокачки через них воды. Верхний ролик поддерживается при температуре 260 ° F (127 ° C), а центральный ролик - при температуре 100 ° F (38 ° C). Цилиндры закреплены на месте так, чтобы между ними оставался лишь небольшой зазор. Когда ролики поворачиваются, в это пространство подается резиновая смесь. Возникающее трение нагревает и размягчает резину. Такое расположение позволяет расплавленному клею образовывать тонкий лист на поверхности роликов.

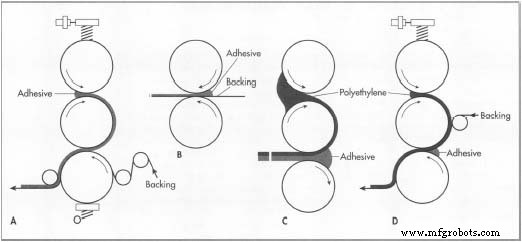

- 3 Затем ткань подается в лакировальную машину через другой набор роликов. Он движется по третьему ролику (поддерживаемому при 93 ° C [199 ° F]), контактирующему с клеем. Во время этого процесса, известного как покрытие, клей переносится на ткань. Управляя зазорами между роликами, оператор машины может определить, сколько клея нанесено на ткань. Когда клей готов, тканевая основа, предварительно обработанная полиэтиленом, подается со своего накопительного валика на валики для нанесения покрытия. Поскольку материал основы входит в контакт с третьим роликом, он

A. Трехвалковый каландр с чувствительной к давлению лентой. B. Двухвалковый клеевой каландр. C. Полиэтилен и клеевой каландр. D. Каландр для тканевой ленты, покрытой полиэтиленом. собирает клей с ролика переноса. Этот процесс, используемый для нанесения таких тяжелых клеев, известен как календарное нанесение. Можно использовать покрытия толщиной 0,002 дюйма (0,05 мм), но они становятся менее однородными при толщине менее 0,004 дюйма (0,1 мм). Эти колебания возникают из-за того, что ролики слегка изгибаются при вращении. Это создает неравномерные зазоры между роликами, что приводит к колебаниям веса покрытия на полотне.

A. Трехвалковый каландр с чувствительной к давлению лентой. B. Двухвалковый клеевой каландр. C. Полиэтилен и клеевой каландр. D. Каландр для тканевой ленты, покрытой полиэтиленом. собирает клей с ролика переноса. Этот процесс, используемый для нанесения таких тяжелых клеев, известен как календарное нанесение. Можно использовать покрытия толщиной 0,002 дюйма (0,05 мм), но они становятся менее однородными при толщине менее 0,004 дюйма (0,1 мм). Эти колебания возникают из-за того, что ролики слегка изгибаются при вращении. Это создает неравномерные зазоры между роликами, что приводит к колебаниям веса покрытия на полотне. - 4 После нанесения покрытия ленточная ткань наматывается на большие картонные стержни. Когда достаточно ленты покрыто и рулон заполнен, его снимают со шпинделя и перемещают в другое место, где его можно обрезать до нужного размера. Эти рулоны для хранения имеют ширину примерно 5 футов и диаметр 3 фута (152 см x 91 см).

Повторное объединение и разрезание

- 5 После завершения процесса покрытия роли можно обрезать до окончательного размера. Это делается путем «разматывания» или разматывания больших рулонов на машине, оснащенной серией ножей. Ножи разрезают полотно на более узкие сегменты, которые затем наматываются на картонные гильзы меньшего размера. Этот процесс известен как «разрезание».

Операции по упаковке

-

6 На этом заключительном этапе рулоны изоленты упаковываются для продажи. Обычно они упаковываются в термоусадочную пленку по отдельности или упаковками по две или три штуки. Эти пакеты затем упаковываются в коробки и продаются для отправки.

В зависимости от производителя, описанные выше шаги могут быть объединены с помощью автоматизации в меньшее количество шагов. Например, Permacell использует автономный аппарат, который смешивает, нагревает и закрепляет клей на основе. Этот метод позволяет приготовить клей без растворителей, вызывающих загрязнение.

Контроль качества

Клейкая лента должна пройти ряд стандартных испытаний, описанных Американским обществом испытаний и материалов. Эти методы измеряют два ключевых свойства клея:его адгезионную прочность (которая определяет, насколько хорошо лента будет держаться за другую поверхность) и когезионную прочность (которая показывает, насколько хорошо клей будет держаться на тканевой основе). Один из распространенных методов оценки этих свойств заключается в наложении ленты на стандартную пластину из нержавеющей стали и последующем измерении усилия, необходимого для ее отрыва. Затем пластина исследуется, чтобы определить, сколько остатков клея осталось. Самоклеящееся покрытие контролируется, чтобы оценить, насколько хорошо оно приклеивается к основе. Состояния, при которых клей оставляет остатки, известны как расползание, растрескивание, просачивание и кровотечение. Специалисты по контролю качества также обращают внимание на «рыбий глаз» - термин, используемый для описания неравномерного нанесения клея.

В дополнение к стандартным тестам у каждого производителя есть свои собственные методы оценки своей продукции. Например, компании могут измерить предел прочности клейкой ленты. Другие оценивают "хрустящий" звук ленты при ее разматывании, потому что потребители считают, что шумный отрыв от рулона является признаком прочности. Другие тесты предназначены для измерения быстрого прилипания. Один из способов сделать это - выстрелить мячами для пинг-понга по полоскам ленты липкой стороной вверх, чтобы измерить, как далеко они катятся, прежде чем их остановит лента.

Несмотря на репутацию изоленты с превосходной адгезией, испытания, проведенные независимыми исследователями, показали, что лента работает не так хорошо, как должна. В 1998 году исследователи Макс Шерман и Лэйн Уокер из Национальной лаборатории Лоуренса Беркли Министерства энергетики оценили 12 различных видов клейкой ленты. Они разработали тест на ускоренное старение, который имитировал температурные условия дома или офисного здания от ночи до дня и от зимы до лета. Они использовали серию стандартных пальцевых соединений, которые соединяли меньший воздуховод с большим. Обернув каждое тестовое соединение изолентой разных марок, они оценили герметичность в условиях температуры и влажности, которые были подобны тем, которые используются в домашних системах отопления и кондиционирования воздуха. Исследователи также провели тест на выпечку, в котором образцы суставов выпекались при более высоких температурах. По словам исследователей, большая часть протестированных соединений протекала на 50% и более. Результаты их испытаний также показали, что большая часть лент перестала функционировать, когда температура упала ниже нуля (32 ° F [0 ° C]) или поднялась выше 200 ° F (93 ° C). Однако производители лент оспорили эти выводы, заявив, что для оптимальной эффективности их ленточные продукты должны дополняться хомутами или зажимами.

Будущее

Экологические и ценовые соображения побуждают исследовать новые рецептуры клея по более низкой цене - общая цена на один рулон универсальной клейкой ленты шириной 2 дюйма (5 см) и 50 ярдов (46 м) составляет около трех долларов, что обеспечивает высокую функциональность. без нанесения ущерба окружающей среде. Кроме того, маркетинговые соображения способствуют улучшению продукта. В ответ на критику о том, что изолента плохо работает при экстремальных температурах, производители создают более совершенные составы, специально разработанные для того, чтобы выдерживать резкие колебания тепла и холода. Впервые формальные стандарты создаются специально для клейкой ленты, которая будет использоваться на гибких воздуховодах. Производители лент поддерживают этот план, потому что они считают, что сертификация Underwriters Laboratories (организация по проверке безопасности продукции) увеличит их продажи.

Производственный процесс

- Почему цифровой?

- Целлофановая лента

- Addcomposites 'Добавляет возможность наматывания ленты

- Какова термостойкость клейкой ленты из стекловолокна?

- Характеристики и области применения клейкой ленты из стекловолокна

- Что такое высокотемпературная лента из стекловолокна?

- Термопластичная однонаправленная лента на основе углеродного волокна на основе PPS

- INOMETA инвестирует в новую технологию лазерной намотки ленты

- 5 способов использования ленты для разметки пола на рабочей площадке

- Конструкционная эпоксидная смола T26 (лента EP-UD)