Кокосовое волокно

<час />

Фон

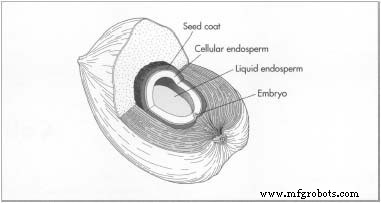

То, что обычно называют кокосом в продуктовых магазинах, на самом деле является всего лишь одним семенем плода кокосовой пальмы (Cocos nucifera). Перед отправкой на рынок с семян удаляют внешнюю кожистую оболочку и промежуточный слой волокнистой мякоти толщиной 2-3 дюйма (5-8 см). Волокна, извлеченные из этой целлюлозы, называются кокосовым волокном. Волокна варьируются от прочных нитей, подходящих для щетины кисти, до нитей, из которых можно скручивать грубую прочную пряжу. В Соединенных Штатах наиболее популярными видами использования кокосового волокна являются дверные коврики из щетины, сельскохозяйственный шпагат и геотекстиль (одеяла, которые кладут на голую почву для борьбы с эрозией и способствуют росту защитного почвенного покрова).

Хотя кокосовые пальмы растут во всех тропических регионах мира, подавляющее большинство коммерчески производимого кокосового волокна поступает из Индии и Шри-Ланки. Кокосы - это в первую очередь пищевая культура. В Индии, где ежегодно производится около четверти из 55 миллиардов кокосовых орехов в мире, только 15% волокон лузги восстанавливаются для использования. Индия ежегодно производит около 309 000 коротких тонн (280 000 метрических тонн) кокосового волокна.

Волокна кокосового волокна подразделяются на две категории. Одно различие основано на том, получены ли они из спелой или незрелой кокосовой шелухи. Из шелухи полностью созревших кокосов получается коричневая койра. Прочный и очень устойчивый к истиранию, его метод обработки также защищает его от разрушительного ультрафиолетового излучения солнечного света. Темно-коричневого цвета он используется в основном в щетках, ковриках и обивочных материалах. С другой стороны, белая койра получается из шелухи кокосовых орехов, собранных незадолго до их созревания. На самом деле это волокно светло-коричневого или белого цвета, более мягкое и менее прочное, чем коричневая койра. Из него обычно прядут пряжу, из которой можно плести циновки или скручивать в шпагат или веревку.

Другой метод категоризации основан на длине волокна. И коричневая, и белая кокосовая пальма состоят из волокон длиной от 4–12 дюймов (10–30 см). Те, которые имеют длину не менее 8 дюймов (20 см), называются щетинными волокнами. Более короткие волокна, которые также имеют более тонкую текстуру, называются матрасными волокнами. Из 10 унций (300 г) кокосовой шелухи получается около 3 унций (80 г) клетчатки, одну треть которой составляют щетинные волокна.

Единственное натуральное волокно, устойчивое к соленой воде, кокосовое волокно используется для изготовления сетей для ловли моллюсков и веревок для морского применения. Волокна кокосового волокна, обладающие высокой устойчивостью к истиранию, используются для изготовления прочных ковриков и щеток. Прочный и почти непроницаемый для погодных условий, койровый шпагат - это материал, который производители хмеля в Соединенных Штатах предпочитают для привязки своих лоз к опорам. Кокосовое волокно становится популярным выбором для изготовления геотекстиля из-за его долговечности, способности к биологическому разложению, способности удерживать воду и волосистой текстуры (которая помогает ему цепляться за семена и почву).

История

Пальмы принадлежат к одному из старейших семейств растений в мире, а кокосовые пальмы выращиваются не менее 4000 лет. На санскрите, предшественнике современных языков хинди и урду, кокосовая пальма называлась «деревом, обеспечивающим все необходимое для жизни». Фактически, это одно из самых полезных деревьев в мире, которое дает пищу, питье, волокна, топливо и строительный материал. Плоды кокоса очень выносливы; они могут даже плавать в океане на большие расстояния и при этом оставаться жизнеспособными. Кокосовая пальма, коренная в Юго-Восточной Азии, распространилась повсюду.  Внутренние слои плода кокосовой пальмы. тропики либо естественным путем, либо в результате путешествий и торговли людьми.

Внутренние слои плода кокосовой пальмы. тропики либо естественным путем, либо в результате путешествий и торговли людьми.

О A.D. В 60 году греческий моряк написал о деревне в Восточной Африке, где выращивали кокосовые орехи, вероятно, на побережье современной Танзании, лодки которой были сделаны из досок, сшитых вместе с волокнами. К XI веку арабские торговцы (чей путь пролегал от Китая до Мадагаскара у юго-восточного побережья Африки) учили жителей Шри-Ланки и Индии извлекать и обрабатывать кокосовые волокна. В XIII веке Марко Поло во время посещения порта Ормуз на Персидском заливе обнаружил, что искусные арабские моряки строят свои корабли без гвоздей, сшивая их вместе из кокосового волокна. В Китае Поло обнаружил, что китайцы использовали кокосовое волокно в течение 500 лет.

На другом конце света кокосовое волокно также сыграло значительную роль в освоении Микронезии и Полинезии, где этот продукт обычно называют сеннитом. Например, первые поселенцы Гавайев прибыли с Маркизских островов примерно в пятом веке на большом каноэ с двойным корпусом, связанном вместе с кокосовым волокном. Фактически, сеннитовые ремни были основным механизмом для соединения частей для строительства лодок, зданий, оружия и инструментов, пока европейские исследователи не принесли в этот регион железные гвозди в конце восемнадцатого века.

Производство кокосового волокна мало изменилось, пока в середине двадцатого века не начали его механизировать. В Индии в 1950 году была изобретена машина для разделения на волокна. Переработка кокосовой пальмы - важный вид экономической деятельности в Индии, где она обеспечивает работой более 500 000 человек. Поскольку механизация ликвидирует значительное количество этих рабочих мест, она вводится постепенно. В 1980 году основные страны-производители - Индия и Шри-Ланка - начали постоянные усилия по выявлению и устранению технологических ограничений на производство кокосового волокна.

Сырье

Кокосовые пальмы цветут ежемесячно. Поскольку для созревания плодов требуется год, на дереве всегда есть плоды на 12 стадиях созревания. Сбор урожая обычно осуществляется с циклом 45-60 дней, при этом каждое дерево дает 50-100 кокосов в год.

Пресная вода используется для обработки коричневого кокосового волокна, в то время как морская вода и пресная вода используются для производства белого кокосового волокна. В 2000 году исследователи объявили, что добавление бульона, содержащего определенную комбинацию из 10 анаэробных (живущих без кислорода) бактерий в соленую воду, может значительно ускорить процесс экстракции волокна без серьезного ухудшения качества продукта.

В Европе и Азии на маты из коричневого кокосового волокна можно распылять латексную резину для использования в качестве набивки матрасов или автомобильной обивки.

Производственный процесс

Сбор и лущение

- 1 Созревшие и упавшие с дерева кокосы можно просто подобрать.

Наружные слои, покрывающие семена кокоса, обрабатываются и прядут в волокна, обычно известные как кокосовое волокно. земля. Кокосы, которые все еще прилипают к деревьям высотой 12-30 м, собирают люди-альпинисты. Если альпинист собирает плоды вручную, он может собрать плоды примерно с 25 деревьев за день. Если альпинист использует бамбуковый шест с ножом на конце, чтобы протянуть руку сквозь заросли верхушек деревьев и срезать выбранные кокосы, он сможет собрать 250 деревьев в день. (Третий метод сбора урожая, при котором обученные обезьяны лазают по деревьям, чтобы собрать спелые кокосы, используется только в странах, которые производят небольшое количество товарного кокоса.)

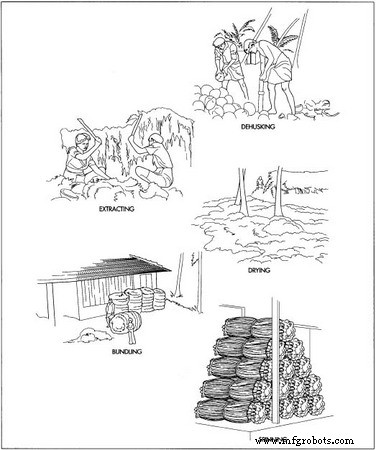

Наружные слои, покрывающие семена кокоса, обрабатываются и прядут в волокна, обычно известные как кокосовое волокно. земля. Кокосы, которые все еще прилипают к деревьям высотой 12-30 м, собирают люди-альпинисты. Если альпинист собирает плоды вручную, он может собрать плоды примерно с 25 деревьев за день. Если альпинист использует бамбуковый шест с ножом на конце, чтобы протянуть руку сквозь заросли верхушек деревьев и срезать выбранные кокосы, он сможет собрать 250 деревьев в день. (Третий метод сбора урожая, при котором обученные обезьяны лазают по деревьям, чтобы собрать спелые кокосы, используется только в странах, которые производят небольшое количество товарного кокоса.) - 2. Зрелые кокосы очищают от шелухи, а незрелые кокосы можно приправлять в течение месяца, разложив их одним слоем на земле и оставив сухими. Чтобы отделить плод от косточки, кокос накалывают на штырь со стальным наконечником, чтобы разделить шелуху. Слой мякоти легко снимается. Опытный шелушитель может вручную расколоть и очистить около 2000 кокосов в день. Современные лущильные машины могут обрабатывать 2000 кокосов в час.

Retting

Реттинг - это процесс отверждения, во время которого шелуха хранится в среде, которая стимулирует действие естественных микробов. Это действие частично разлагает целлюлозу шелухи, позволяя разделить ее на волокна кокосовой пальмы и остаток, называемый сердцевиной кокосовой пальмы. Пресноводное вымачивание используется для полностью спелой кокосовой шелухи, а морское вымачивание - для зеленой шелухи.

- 3 Для вымачивания пресной водой спелую шелуху закапывают в ямы, вырытые вдоль берегов реки, погружают в бетонные резервуары с водой или подвешивают сетками в реке и утяжеляют, чтобы они оставались погруженными. Шелуха обычно замачивается не менее шести месяцев.

- 4 Для вымачивания соленой водой зеленую шелуху замачивают в морской или искусственно подсоленной пресной воде. Часто это достигается путем помещения их в ямы на берегах рек у океана, где приливные волны попеременно покрывают их морской водой и ополаскивают речной водой. Вымокание в соленой воде обычно занимает от восьми до 10 месяцев, хотя добавление в воду необходимых бактерий может сократить период вымачивания до нескольких дней.

- 5 Недавно были разработаны механические методы для ускорения или устранения вымывания. Созревшую шелуху можно перерабатывать в дробильных машинах только после семи-десятидневной вымачивания. Незрелую шелуху можно измельчать в сухом виде без вымачивания. После прохождения через дробильную машину эту зеленую шелуху нужно только смочить водой или замачивать на один-два дня, прежде чем перейти к этапу разделения на волокна. При сухом помоле производится только матрасное волокно.

Удаление волокон

- 6 Традиционно рабочие отбивают промокшую массу деревянными молотками, чтобы отделить волокна от сердцевины и внешней оболочки. В последние годы были разработаны моторизованные машины с плоскими лопастями, работающими внутри стальных барабанов. Разделение волокон щетины осуществляется вручную или в машине, состоящей из вращающегося барабана, снабженного стальными шипами.

- 7 Отделение волокон матраса от сердцевины завершается промывкой остатков, образовавшихся в процессе разделения на волокна, и прочесыванием их вручную или их переворачиванием в перфорированный барабан или сито. (Вымачивание соленой водой дает только волокна матраса.)

- 8 Чистые волокна свободно расстилают на земле и сушат на солнце.

Завершение

- 9 Волокна щетины, которые не подлежат немедленной дальнейшей обработке, скручиваются и связываются в рыхлые пучки для хранения или транспортировки. Более механизированные производители могут использовать гидравлический пресс для создания компактных тюков.

- 10 Точно так же волокна матраса можно просто спрессовать с помощью гидравлического пресса. Однако, если требуется дополнительная обработка, волокна расчесываются механическими или ручными чесальными инструментами, затем свободно скручиваются в толстую пряжу (фитиль) и скручиваются в пучки. Позже фитиль можно повторно сплести в более тонкую пряжу. Методы варьируются от простого ручного прядения до использования прялки с ручным управлением или полностью автоматизированной прядильной машины.

- 11 В зависимости от предполагаемого конечного использования пряжа может быть отправлена покупателям или несколько прядей могут быть скручены в шпагат и объединены для отправки. Как традиционные ручные методы, так и новые механические методы используются для плетения шпагата в веревку и плетения пряжи в маты или сети.

- 12 Для некоторых применений, таких как обивка обивки, волокно из щетины свободно скручивают в пряжу и оставляют в покое. Затем волокна, которые стали закрученными, отделяются. Эти волокна слегка валят в маты, которые опрыскивают латексным каучуком, сушат и вулканизируют (термообработанные серой).

Побочные продукты / отходы

По весу волокна кокосовой пальмы составляют около одной трети мякоти кокосового ореха. Остальные две трети, кокосовая сердцевина (также известная как кокосовая пыль), обычно считались бесполезными отходами. Хотя он поддается биологическому разложению, он разлагается за 20 лет. Миллионы тонн лежат в огромных кучах в Индии и Шри-Ланке. Во второй половине 1980-х исследователи успешно разработали процессы преобразования кокосовой сердцевины в среду для мульчирования, обработки почвы и гидропоники (без почвы), которая используется в качестве альтернативы таким материалам, как торфяной мох и вермикулит. Перед прессованием в брикеты для продажи сердцевина кокосовой пальмы частично разлагается под действием определенных микробов и грибков. Одна австралийская компания также недавно начала превращать кокосовую сердцевину в абсорбирующий продукт, используемый для ликвидации разливов нефти.

Процесс вымачивания, используемый при производстве кокосового волокна, приводит к значительному загрязнению воды. Среди основных органических загрязнителей - пектин, пектозан, жир, дубильные вещества, токсичные полифенолы и несколько типов бактерий, включая сальмонеллу. Ученые экспериментируют с вариантами очистки, и по крайней мере одна компания по производству кокосового волокна утверждает, что занимается очисткой сточных вод.

Будущее

По мере того как улучшенные технологии увеличивают производство, отраслевые группы и правительственные агентства активно продвигают новые способы использования кокосового волокна. Геотекстиль - одно из перспективных направлений. В индийском штате Керала 2000 год был объявлен Годом геотекстиля кокосового волокна, что было отмечено усилением маркетинговых усилий и поддержкой исследований, направленных на улучшение производства. Ежегодный мировой спрос на геотекстиль составляет 1,2 миллиарда квадратных ярдов (1 миллиард квадратных метров) и продолжает расти. Хотя на натуральные волокна приходится только 5% от этого количества, ожидается, что эта доля будет увеличиваться по мере того, как все больше пользователей откажутся от биоразлагаемых синтетических материалов.

Другой разрабатываемый новый продукт - альтернатива фанере, которую изготавливают путем пропитки кокосового мата фенолформальдегидной смолой и его отверждения под действием тепла и давления.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Что такое маркировка волоконным лазером?

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?