Экскаватор

<час />

Фон

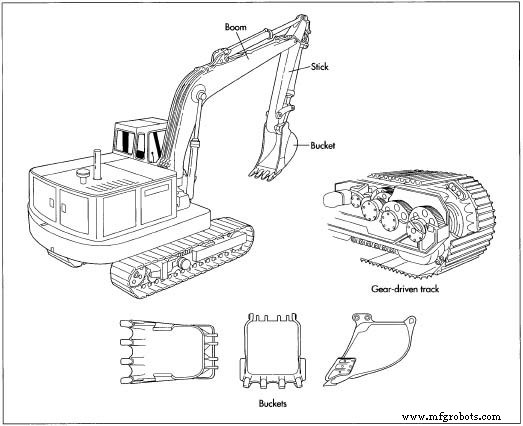

Экскаватор с обратной лопатой является одним из наиболее часто используемых видов строительной техники из-за его адаптируемости. Его двоюродный брат, фронтальный погрузчик, также представляет собой меньшее оборудование с широким ковшом, аналогичным ковшу на передней части обратной лопаты, для вывоза почвы, мусора и материалов и подъема их в грузовики. У этих двух машин есть несколько более крупных родственников, в том числе дорожный грейдер (с большим лезвием, выравнивающим поверхность почвы), каток (оснащенный тяжелым катком, уплотняющим почву и асфальт во время строительства), бульдозер и гусеничный трактор (большие погрузчики, которые перемещать землю путем копания, рыхления и отвала с тяговым усилием от катящихся гусениц, а не шин), экскаватора (гусеничное транспортное средство с ковшом гораздо большего размера, чем обратная лопата) и скрепером (с большой чашей в центре машина, которая врезается в землю и переносит разрезанный ею материал в чаше). Более отдаленные представители обширного семейства строительной техники - это краны, самосвалы, трубоукладчики, драглайны, буровые установки на грузовиках и экскаваторы.

Ключ к мощности экскаватора-погрузчика - это гидравлическое давление. Гидравлические линии, резервуар с гидравлической жидкостью, насос и ряд поршней позволяют оператору машины вытянуть руку и прорезать почву зубчатым ковшом. Насос оказывает давление на гидравлическую жидкость, и управление рычагами открывает клапан, который выпускает масло в поршень. Поршень расширяется, чтобы поднять рукоять, повернуть ковш, вдавить ковш в почву и поднять его из котлована. При реверсировании клапана масло вытекает из поршня и возвращается в резервуар.

В стандартную комплектацию экскаватора входит узкий ковш в задней части и погрузчик спереди. Оператор эффективно превращает любое устройство в рабочий конец, просто вращая кресло и используя другой набор элементов управления. Обычно, если используется ковш, плоский передний конец погрузчика устанавливается на землю для стабилизации транспортного средства.

История

История тяжелой землеройной техники началась в 1835 году, когда была изобретена ковшовая лопата для выемки твердой почвы и горных пород и загрузки грузовиков. Ковш имел паровой привод и монтировался на рельсах как поезд. Железнодорожные пути прокладывались в шахты и большие раскопки, чтобы ковш мог перемещаться и загружать материалы в железнодорожные вагоны или гужевые грузовики. Ковш-ковш имел короткую стрелу (подъемный рычаг), рукоять рукояти (балка, которая выдвигалась из стрелы и дала лопате ее название) и прикрепленный ковш для копания. Ковш был изменен многими способами, чтобы создать знакомую сегодня строительную технику; была изменена стрела, добавлено различное навесное оборудование, вес и баланс оборудования были изменены, а тип шин или гусениц был выбран в соответствии с основными задачами оборудования. Конечно, с изобретением автомобилей с бензиновым и дизельным двигателем строительная техника стала еще более приспособляемой. Большая часть строительной техники приводится в действие дизельными двигателями, хотя на специализированном оборудовании используются электроэнергия, аккумуляторные батареи и баллоны с пропаном.

Экскаватор-экскаватор - один из более компактных и универсальных потомков ковшовой лопаты. Экскаватор-погрузчик стал важной частью оборудования с крупномасштабным строительством автомагистралей и увеличением подземных ходов.  Экскаватор с гусеницей и ковшом с зубчатым приводом. размещение инженерных коммуникаций. Экскаваторы и траншеекопатели используются для рытья траншей для дренажа и инженерных коммуникаций. Но с начала 1900-х до конца 1950-х годов обратная лопата оставалась большой частью оборудования, и сельскохозяйственные тракторы часто использовались для небольших строительных проектов с ограниченным доступом. Были доступны комплекты для адаптации тракторов к строительным задачам, но иногда не были предусмотрены правильные соединения или точки крепления, и деформации конструкции были небезопасны для конструкции трактора и оператора.

Экскаватор с гусеницей и ковшом с зубчатым приводом. размещение инженерных коммуникаций. Экскаваторы и траншеекопатели используются для рытья траншей для дренажа и инженерных коммуникаций. Но с начала 1900-х до конца 1950-х годов обратная лопата оставалась большой частью оборудования, и сельскохозяйственные тракторы часто использовались для небольших строительных проектов с ограниченным доступом. Были доступны комплекты для адаптации тракторов к строительным задачам, но иногда не были предусмотрены правильные соединения или точки крепления, и деформации конструкции были небезопасны для конструкции трактора и оператора.

В конце 1950-х годов бум жилищного строительства вызвал новый всплеск изменений в конструкции экскаватора-погрузчика. Для земляных работ для фундамента дома, рытья траншей, обратной засыпки (замена грунта в траншее для покрытия водосточных труб или инженерных сетей) и проектов профилирования требовалась компактная машина, способная выполнять множество задач. К 1957 году Элтон Лонг, инженер, вышедший на пенсию из Case Corporation, заново изобрел обратную лопату в форме погрузчика / обратной лопаты, который объединил две единицы оборудования в одну и позволил сельскохозяйственному трактору вернуться в сельское хозяйство. Погрузчик / обратная лопата Long имел резиновые шины для мобильности и правильный механизм поворота и ковши для специализированных работ. Погрузчик на противоположной стороне машины от ковша обратной лопаты обеспечивает вес и баланс при использовании обратной лопаты; Точно так же зубья ковша обратной лопаты можно было вбить в землю для обеспечения фиксации при подъеме погрузчиком тяжелых материалов. К 1965 году экскаваторы с обратной лопатой в других модификациях были созданы исключительно для строительной индустрии; дизельная мощность, улучшенные гидравлические рычаги, полный привод и другие функции были добавлены или улучшены за 30 лет с 1965 по 1995 год.

К 1995 году компания Case добавила в свою линейку продукции погрузчики / экскаваторы-погрузчики серии L. Шесть моделей этой серии имеют улучшенную гидравлику, более удобные кабины для операторов, топливные насосы для впрыска, лучшую эффективность охлаждения, лучший доступ для обслуживания, улучшенные ходовые качества, улучшенное время цикла (что позволяет оператору переключать трансмиссию и выполнять полный цикл работ). цикл опускания, копания и подъема ковша), топливные баки большего размера и повышенная производительность экскаватора и погрузчика. Их мощность варьируется от 73 до 99 лошадиных сил (от 54 до 74 кВт), а их погрузчики способны поднимать от примерно 5300 до 7300 фунтов (2400–3300 кг). Экскаватор на самой большой машине серии L может копать на глубину почти 16 футов (5 м), а Extendahoe (адаптер, увеличивающий длину рукояти) увеличивает глубину примерно до 20 футов (6 м).

Сырье

Производители экскаваторов-погрузчиков закупают многие из их деталей в виде узлов или частично собранных небольших узлов, которые затем собираются производителем. Изготовление узлов может осуществляться рядом независимых фирм, специализирующихся на производстве металлов, гидравлике или других областях. Подузлы, которые обычно закупаются производителями экскаваторов-погрузчиков, включают шасси (кузов), трансмиссию (двигатель, трансмиссию, а также переднюю и заднюю оси), а также погрузчик и обратную лопату (сами ковши, а также стрелу, рукоять и другое навесное оборудование. ). Гидравлическая система поставляется в комплекте с насосом, клапанами и гидроцилиндрами. Рабочее место оператора может быть открытого, навесного или закрытого типа; они также могут быть предоставлены внешними поставщиками.

Сырье, закупаемое производителем и входящее во многие узлы, включает легированную сталь средней прочности в виде тонких листов и более толстых листов толщиной около 1 дюйма (2,5 см). Более толстые стальные пластины используются для конструктивных элементов обратной лопаты, а тонкая сталь - для кожухов и косметики. Отделка салона и снаружи кабины выполнена из пластика, а для корпуса воздухоочистителя используется термостойкий композитный пластик. Уплотнения изготовлены из высококачественного эластомерного пластика, выдерживающего высокие температуры и давления. Крыло и обшивка кабины изготовлены из пластика более низкого качества. Литейный завод, работающий на субподряде, использует высокопрочный чугун для отливки ковшей обратной лопаты и погрузчика.

Дизайн

К концу двадцатого века функция и, следовательно, основная конструкция экскаватора-погрузчика была четко определена строительной отраслью, которая его использует. Улучшения дизайна продолжают вноситься, но они касаются функций и рабочих характеристик, а не радикальных изменений дизайна. Ведущие производители, такие как Case Corporation, полагаются на опросы своих клиентов для сбора данных, ведущих к модификациям конструкции. Компания определяет продукт на основе списка атрибутов, и эти атрибуты ранжируются по важности и по фактической производительности или доставке клиентами. Case регулярно опрашивает своих клиентов по всему миру, чтобы получить данные по самому широкому диапазону условий эксплуатации; Компания надеется узнать, что концепция конструкции экскаватора-погрузчика превосходит ожидания клиентов.

После сбора результатов опроса и мнений своих клиентов компания Case использует метод под названием «Развертывание функции качества» (QFD), чтобы свести входные данные и создать новую модель или серию моделей с запрошенными характеристиками. Строятся три или четыре прототипа новой конструкции, и заказчики приглашаются на завод-изготовитель для «клиентских клиник», в ходе которого прототипы исследуются и испытываются. Строительные операции моделируются в течение двух или трех дней, и заказчики оценивают производительность прототипов и новых функций. Например, комфорт оператора можно оценить с помощью серии из 50 вопросов и своего рода соревнования между предыдущей конструкцией и прототипом. Получив эти подробные данные, производитель затем выполняет собственные испытания на долговечность, надежность и другие испытания, а также анализирует стоимость и технологичность модернизированного продукта. Дальнейшая внутренняя оценка качества проводится до того, как продукт действительно будет выпущен на рынок.

Производственный процесс

Получение и сборка узлов

- 1 Производство начинается в приемных доках завода. Приобретенные узлы и компоненты выгружаются, инвентаризируются и хранятся в нескольких доках, а затем направляются в ячейки узлов. Эти ячейки представляют собой ряд рабочих областей, в которых компоненты и узлы собираются вместе в более полные узлы или узлы.

- 2 Например, компоненты кабины тентового типа перейдут в одну ячейку, где стальные компоненты тента очищаются от масла. Одна сторона навеса сваривается сварочным роботом прихваточным швом, а затем выполняется окончательная сварка. Пока робот сваривает, оператор сборки загружает компоненты с другой стороны. Его сваривают в два этапа, и части навеса сваривают вместе, также прихваточным и окончательным сварным швом. Готовый кожух навеса затем загружается на конвейер, чтобы отнести его к следующей операции.

- 3 Отливка обратной лопаты (отлит на независимом литейном заводе) не подвергалась механической обработке. В ячейке сборочного узла он обрабатывается на гибком обрабатывающем центре с компьютерным управлением. Втулки (подшипники, которые требуются в точках поворота) устанавливаются на обработанную отливку, и сборочный узел обратной лопаты подается через центр окраски на следующую сборочную площадку. Точно так же компоненты погрузчика подвергаются механической обработке, оснащаются фитингами и перемещаются через центр окраски.

Покраска и отверждение

- 4 Система погрузочно-разгрузочных работ состоит из конвейеров, которые имеют электропривод и могут свободно перемещаться при размещении на них или снятии узлов. Когда структурные узлы завершены, все они проходят через центр окраски, который имеет два процесса. Детали загрунтованы с использованием процесса электрического напыления, который обеспечивает обильный защитный слой краски. Это называется «электронным покрытием» для электрического метода и также называется надежным процессом из-за его эффективности. Последний слой краски наносится вручную, потому что маляры могут видеть, где нужна краска, и использовать свой здравый смысл при ее нанесении; То есть ручная покраска более гибкая, чем электрический процесс. Окрашенные узлы транспортируются в печи для отверждения, где металл нагревается для отверждения краски.

Гидравлические цилиндры и радиатор

- 5Параллельный узел - это завод цилиндров. Штоки цилиндров обычно получают с предварительно вырезанными длинами, которые уже подверглись внутренней механической обработке и хромированию. Фитинги добавляются на участке сборки, а цилиндры обрабатываются с помощью собственной специализированной системы окраски, где они покрываются электронным покрытием, окрашиваются вручную и термофиксации. Готовые баллоны доставляются вилочным погрузчиком на место сборки. Радиатор также представляет собой законченную сборку, но соединения добавлены так, чтобы водопроводы можно было присоединить к радиатору, а от него - к двигателю. Другие узлы для систем охлаждения, топлива и смазки снабжены соответствующими соединениями, присоединенными линиями, а иногда и насосами и клапанами. Более крупные компоненты, такие как цилиндры и резервуары для жидкостей, добавляются позже во время сборки более крупных компонентов.

Окончательная сборка

- 6 Все узлы сборки встречаются в области сборки. Подузлы транспортируются и доставляются к месту использования на сборочной линии, поэтому сборщики не теряют подвижность. Каждое шасси устанавливается на своей сборочной тележке с передней и задней осями и собирается от палубы (днища или основания) до кабины. Кабина и тент собираются на другом участке; когда каждая единица закончена, она доставляется на сборочную линию шасси и прикрепляется к готовому шасси.

- 7 Двигатель, радиатор, трансмиссия и гидравлическая система установлены на шасси. Другие системы, такие как компоненты топлива, охлаждающей жидкости и выхлопной системы, также установлены на шасси. Присоединяются шланги и другая арматура, и при необходимости добавляются поддерживающие фланцы или кронштейны. Когда кабина находится на месте, органы управления связаны с двигателем, гидравликой (для перемещения ковшей) и другими системами, управляемыми оператором. Два ковша - обратная лопата и погрузчик - являются последними из крупных компонентов, которые нужно установить на место с помощью больших штифтов, которые подходят к вставным проушинам и втулкам. Их гидравлика установлена, подтянута и испытана.

- 8 Электрическая система подключается последней; сначала устанавливаются и тестируются все гидравлические системы. Подключены аккумуляторные батареи, электрические соединения для управления освещением в кабине и освещение. Окончательные поручни и ручки кузова прикручены на место, добавлена обшивка.

- 9 Хотя все основные детали были предварительно окрашены на этапе сборки, готовый экскаватор-погрузчик в последний раз посещает окрасочную камеру для нанесения последнего слоя. Детализация - последний шаг; Наклейки и предупреждающие надписи наносятся на определенные места на основе шаблона, и каждая завершенная обратная лопата отправляется с конвейера на своей собственной мощности в зону испытаний для оценки.

Контроль качества

Качество начинается за пределами завода по производству обратной лопаты с каждым из субподрядных поставщиков. Им даются спецификации продукта, а также списки ключевых или критических характеристик (конечных результатов), которые могут быть не сразу очевидны из спецификаций. Поставщики проводят собственные проверки качества и сертифицируют свою продукцию на основе данных этих проверок.

По мере получения компонентов они начинают историю документации, называемую документацией управления станцией, которая сопровождает их на всех этапах производства. Сначала они входят в систему и проверяются на приемном доке, затем сборщики проверяют их, чтобы убедиться, что они соответствуют указанным критериям на каждом этапе сборки. Каждый сборщик на линии имеет право отклонять детали или узлы на протяжении всего процесса. Сварщик может отклонить детали из-за посадки или ржавчины, а сборщик может остановить всю сборочную линию, если он или она увидит дефект в материалах, сборочном узле или внешнем виде.

Независимо от конвейера производитель также проводит выборочные проверки. Инспекторы могут осматривать компоненты, целые системы или узлы и снимать их с конвейера для проверки. Целью этих аудитов является проверка элементов на соответствие спецификациям, подтверждение наблюдений сборщиков, обучение сборщиков тонкостям проверок и поддержание высоких стандартов, установленных производителем.

Заключительная проверка выполняется на каждой обратной лопате. Инспектор использует контрольный список для проверки набора критериев для работы машины; например, не должно быть утечек, уровни крутящего момента должны соответствовать деталям, а движущиеся части должны двигаться в соответствии с набором четко определенных движений и ограничений движения.

Побочные продукты / отходы

Производители экскаваторов-погрузчиков не производят настоящих побочных продуктов, но они производят линии с несколькими различными моделями (называемыми производными) и аксессуарами. Производные инструменты не идентичны, но они могут иметь ряд общих черт для снижения затрат и упрощения производственного процесса. Производные или модели могут отличаться по размеру, масштабу, мощности или объему двигателя. Текущая линейка экскаваторов-погрузчиков Case включает только модель погрузчика. Благодаря трехточечной навеске и инструментам для ландшафтного дизайна, которые производятся в виде отдельного набора принадлежностей, погрузчик становится погрузчиком / ландшафтным дизайнером, и его возможности многократно увеличиваются.

Процесс производства экскаваторов-погрузчиков практически не приводит к отходам. Лом в процессе сборки не образуется. В соответствии с директивами, сформулированными Агентством по охране окружающей среды США (EPA) для чистого воздуха, системы окраски тщательно регулируются, поэтому они производят мало отходов в воздухе. Внутренняя система очистки сточных вод обрабатывает воду, которая используется для очистки материалов, деталей продуктов, производственного оборудования и самого завода. Эта внутренняя система сбрасывается в местную городскую систему сточных вод, поэтому внешний монитор подтверждает, что в сбрасываемой воде нет загрязняющих веществ. Другие материалы - в основном картонная упаковка и деревянные поддоны - могут быть повторно использованы или переработаны.

Проблемы безопасности

Безопасность - это первоочередная задача на предприятии. Процессы сборки спроектированы так, чтобы быть эргономичными (то есть они позволяют рабочим двигаться без напряжения или напряжения), подъем ограничен, а безопасные рабочие зоны встроены в сборочную линию. В целом, отрасль устанавливает и поощряет безопасные методы работы, а посредством обучения работников постоянно информируют о проблемах безопасной работы. У крупного производителя должны быть миллионы рабочих часов без каких-либо потерь, связанных с безопасностью.

Будущее

Несмотря на прочное положение экскаватора с обратной лопатой в строительной отрасли, всегда есть возможности для улучшения. Модификации дизайна продиктованы потребностями клиентов. По состоянию на 2000 год двумя основными областями, в которых клиенты хотели бы видеть больше улучшений, являются простота эксплуатации и комфорт оператора. Потребность в простом управлении вызвана тем, что на рынке меньше квалифицированных операторов. И эксплуатация, и надежность улучшаются благодаря постоянной интеграции электроники, автоматизации, более совершенных технологий двигателей и бортовой диагностики. Теперь производители должны внести улучшения с минимальными затратами.

Будущее экскаватора с обратной лопатой зависит не только от рентабельных изменений конструкции, но и от понимания затрат во всех аспектах эксплуатации, включая техническое обслуживание, долговечность, топливную эффективность и стоимость при перепродаже. Экскаватор - лучшая гарантия безопасного будущего. Это универсальная машина, которая становится еще более гибкой благодаря современным технологиям, связанным с проверенной репутацией.

Производственный процесс

- Оборудование для автоматизации сварки

- Оборудование для весеннего ландшафтного дизайна

- Аренда и покупка производственного оборудования

- История тяжелой техники

- Перевозка тяжелого оборудования

- Серия оборудования:Турбины

- Серия оборудования – ветряные турбины

- Серия оборудования – паровые турбины

- Серия оборудования – Центрифуги

- Серия оборудования:поворотные клапаны