Крышка люка

<час />

Фон

Подземный массив крупного города изобилует подземными коммуникациями:канализацией, ливневыми стоками, паровыми туннелями и инженерными коридорами. К этим подземным трубопроводам через регулярные промежутки времени выкапывают подъездные пути, называемые люками, чтобы обслуживающие работники могли добраться до них. Люки необходимы для того, чтобы люди могли чистить, проверять или ремонтировать подземные коммуникации. Люки в третьем туннеле водоснабжения Нью-Йорка могут быть как совсем мелкими, так и глубиной до 70 этажей. Крышки люков - это круглые железные пластины, утопленные в улицах и тротуарах, которые не позволяют прохожим упасть в люки.

Крышки люков должны быть минимум 22 дюйма (56 см) в диаметре, но могут достигать 60 дюймов (1,5 м) в диаметре. Средняя крышка весит от 250 до 300 фунтов (113–136 кг). Важно, чтобы крышки канализационных люков были тяжелыми, так как канализация может выделять метан, который может отодвинуть легкие крышки, выпуская ядовитые газы на улицу.

История

Как только люди стали жить в городах, встала проблема:что делать с отходами жизнедеятельности человека. Первые города были построены вдоль великих рек, служивших открытыми сточными водами. Это вряд ли могло быть удовлетворительным из-за периодических эпидемий, которые возникали из-за слишком большого количества человеческих отходов в тесном контакте с людьми. Римские инженеры-строители решили эту проблему с изобретением подземной канализации. Римские коллекторы, выкопанные вручную и выложенные кирпичом, собирали городские отходы и сбрасывали их далеко вниз по течению. Римляне построили подходы к этим коллекторам, чтобы их можно было периодически очищать. Каменные крышки люков, которые закрывали эти подъездные пути, все еще можно увидеть в старом римском городе Джераш в Иордании.

Пройдет довольно много времени, пока современная цивилизация не поднимется до уровня римлян. Строительство канализационной системы Чикаго началось в 1856 году. К 1870 году в Нью-Йорке было проложено только 200 миль (320 км) канализационной системы по сравнению с 6 200 миль (10 000 км) сегодня. Первые люки с крышками, вероятно, были построены в начале девятнадцатого века не для канализации, а для водопровода или городских газопроводов. Ни одна из крышек для этих люков не сохранилась до настоящего времени.

Сырье

Крышки люков изготовлены из чугуна. Чугун означает, что чугун расплавляют, а затем разливают или отливают в форму. Типичные крышки люков отливаются из серого чугуна. Ковкий чугун из-за его большей прочности используется для изготовления специальных крышек люков, подобных тем, которые можно найти возле аэродромов самолетов. Серый чугун состоит из элемента железа и легирующих элементов углерода и кремния. Легирующие агенты, в основном углерод, придают чугуну прочность и долговечность. Ковкий чугун получают путем добавления марганца в расплавленный чугун. Марганец заставляет углерод в чугуне образовывать узелки вместо хлопьев, что придает высокопрочному чугуну большую прочность и пластичность.

Помимо железа, другим сырьем, необходимым для изготовления крышек люков, является зеленый песок, который представляет собой песок, связанный вместе с глиной. Зеленый песок используется для изготовления форм, в которые разливают расплавленное железо. Песочная смесь состоит из примерно 90% кварцевого песка, 4-10% глины, 2-10% органических веществ (например, угля) и 2-5% воды. Песок не окрашен в зеленый цвет. Зеленый цвет означает, что в процессе литья допускается оставаться влажным.

Дизайн

Каждая крышка люка, от самой простой до самой изысканной, сначала лепится из дерева или алюминия. Модель используется для изготовления формы, в которую будет заливаться расплавленный чугун. Дизайн поверхности люков столь же разнообразен, как и опытные мастера, которые их создавали. Все крышки люков круглые, потому что круглый предмет нельзя уронить в круглое отверстие того же диаметра. Это очень важно, поскольку вес люка может легко убить рабочего, стоящего под ним. Круглые крышки люков также легче перемещать по поверхности, поскольку их можно катить. Крышки бытовых ящиков прямоугольные, но над люками они не устанавливаются.

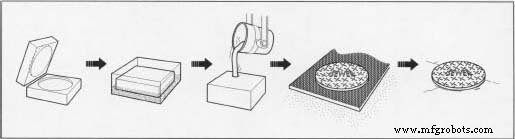

Производственный

процесс

Все отливки, в том числе крышки люков, производятся на крупных заводах, называемых литейными. Стальной лом поступает в литейный цех, плавится, легируется и уходит в виде чугунного литья. Чугун везде. Типичный дом в Соединенных Штатах содержит около 2000 фунтов (900 кг) чугунных отливок, в основном в виде труб и фитингов, а также печей и кондиционеров. Процесс литья состоит из пяти этапов:изготовление выкройки, подготовка формы, плавление / разливка, охлаждение и чистовая обработка.

Изготовление выкройки

- 1 Образцы люков вырезаются из дерева или вырезаются из алюминия. Алюминиевые модели используются в больших сериях из-за большей прочности. Шаблоны должны быть немного больше готовой крышки люка, чтобы допускать усадку по мере остывания отливки. Для каждого люка требуется два шаблона:один для верхней половины крышки, а другой - для нижней. Верхняя половина рисунка обычно снабжена декоративным рисунком, хотя в наше время дизайн обычно ограничивается базовым рисунком вафли, корзиночного плетения или концентрического круга. До 1950 года это могло быть что угодно:от падающих звезд до городских пейзажей. Нижняя половина формы может быть просто плоской или может быть выполнена в виде трехмерной паутины, чтобы обеспечить гораздо большую прочность без увеличения веса крышки до такой степени, что перемещение крышки было бы непрактичным.

Подготовка формы

- 2 Формы для песка создаются путем помещения двух половин модели люка в ящики, называемые колбами, так, чтобы модели составляли основу ящика. Верхняя колба известна как колба, а нижняя колба известна как затяжка. Зеленый песок плотно набивается в колбы для создания двух форм. Верхняя форма содержит отверстия (известные как стояки или литники), в которые будет заливаться расплавленное железо, и вентиляционные отверстия, которые позволяют газам выходить из формы. Для крышки люка эти стояки и вентиляционные отверстия можно создать, просто поместив кусок дерева вертикально в колбу и вынув его, как только песок будет набит в колбу. Подступенок обычно не ведет непосредственно в форму. Подъемник соединяется с полозьями, горизонтальными каналами на «линии разделения» (плоскость, в которой соединяются две половины формы). Использование направляющих позволяет подавать расплавленный металл в изложницу более чем в одном месте, что помогает предотвратить образование пустот в окончательной отливке.

- 3 После удаления рисунков дно колб представляет собой полое изображение верхней и нижней половин крышки люка. Затем нижнюю и верхнюю части формы собирают в «опрокидывающуюся опоку» - большой металлический каркас.

- 4 Некоторые отливки изготавливаются из песка, связанного с термореактивной химической смолой, что означает, что для закрепления ее необходимо нагреть. Этот процесс имеет некоторые преимущества, заключающиеся в том, что формы могут быть изготовлены очень быстро и требуют меньше труда. Эти типы форм идеально подходят для автоматизации, когда требуется отливать большое количество раз. Однако крышки люков обычно не производятся в количествах, оправдывающих автоматизацию.

Плавка / разливка

- 5 Купольные, электродуговые, отражательные, индукционные и тигельные печи обычно используются для плавления стального лома, который большинство литейных предприятий используют для производства чугуна. В

Изготовление крышки люка с использованием песчаной формы. Стальной лом загружается в печь и плавится при температуре около 2700 ° F (1500 ° C).

Изготовление крышки люка с использованием песчаной формы. Стальной лом загружается в печь и плавится при температуре около 2700 ° F (1500 ° C). - 6 Затем в расплавленный чугун добавляются все необходимые легирующие металлы и флюс. Назначение флюса - связываться с любыми примесями, создавая отходы, называемые «шлаком». Поскольку шлак легче железа, он всплывает на поверхность жидкого чугуна и может быть удален.

- 7 Расплавленный чугун собирается в большой металлический ковш. Работая на расстоянии, чтобы избежать брызг расплавленного чугуна, литейщики наклоняют ковш так, чтобы чугун выливался в песчаную форму через стояк (или литник). Подъемник предназначен для удержания излишков расплавленного чугуна. По мере остывания и усадки отливки излишки металла заполняют форму. Поскольку температура расплавленного чугуна намного выше, чем температура самовоспламенения органических материалов в зеленом песке, органические материалы сгорают и используют весь кислород, присутствующий в форме. Это предотвращает окисление крышки люка. Литейные работники следят за выбросами выхлопных газов из формы, чтобы убедиться, что газы не задерживаются в форме, где они могут вызвать пузыри в отливке.

Охлаждение

- 8 Металлу требуется около полутора часов, чтобы остыть настолько, чтобы его можно было вынуть из формы. Полное охлаждение занимает около суток.

- 9 В крупных литейных цехах охлажденную отливку и форму помещают на вибрационную решетку и встряхивают до тех пор, пока весь песок не будет стряхнут. На небольшом литейном производстве тот же процесс может быть выполнен рабочим с металлической щеткой.

- 10 Работа с отработанным песком из форм для литья под давлением может стать серьезной головной болью для персонала литейного производства, поскольку в процессе литья может образовываться его огромное количество. После каждого использования песок сортируется в циклоне, чтобы удалить все, что слишком мелко для повторного использования, и отсеять весь металлический шлак, который может присутствовать.

Завершение

- 11 Хотя чистовая обработка может быть важной частью процесса литья сложных отливок, крышки люков не требуют большой отделки. По большей части все, что требуется, - это удалить желоба, заслонки и стояки (каналы, в которые заливали расплавленное железо, превращаются в маленькие сталагмиты на готовых крышках люков), произвести дробеструйную очистку поверхности, а затем обработать опорные поверхности до убедитесь, что крышка ровно лежит в своей раме.

Контроль качества

Чугун обычно делают из стального лома. Поскольку сырье не контролируется, литейные цеха должны тщательно анализировать расплавленный металл перед его использованием, чтобы убедиться, что он содержит надлежащее процентное содержание железа, углерода и легирующих металлов. После литья необходимо проверить прочность и пластичность чугунов, чтобы убедиться, что крышки люков, изготовленные из чугуна, будут работать так, как было задумано. Прочность и пластичность оценивают путем отливки образцов для испытаний из того же металла, который использовался для отливки крышек люков. Штанги помещаются в тензиометр, который натягивает их концы до тех пор, пока они не сломаются или не выйдут за пределы своего предела упругости. Предел упругости - это точка, в которую можно потянуть штангу и которая все еще восстанавливает свою первоначальную форму, если напряжение снимается. Ковкий чугун обычно выдерживает удлинение от 2% до 10%, прежде чем он сломается. Серый чугун хрупкий и, следовательно, сломается, прежде чем значительно удлинится. Инженеры, проектирующие изделия из серого чугуна, всегда должны помнить о том, что, поскольку изделие является хрупким, при перегрузке он сломается без предупреждения. Поскольку это может привести к катастрофе, компоненты из чугуна обычно имеют гораздо более высокие факторы безопасности, чем компоненты из ковкого чугуна.

Побочные продукты / отходы

При контакте расплавленного железа с зеленым песком образуются газообразные выбросы, такие как оксид углерода, сероводород, диоксид серы, закись азота и бензол. В прошлом свинец часто использовался в качестве связующего в некоторых типах форм. Вывоз этих использованных форм на свалки создавал проблемы с загрязнением тяжелыми металлами. Отливки, связанные смолой, образуют летучие органические соединения при обжиге для их застывания.

Большая часть песка в зеленом песке может быть переработана в новые отливки. Однако определенный процент песка становится слишком мелким во время операций разливки, и его необходимо выбросить.

Будущее

Маловероятно, что процесс производства крышек люков в будущем сильно изменится. Также маловероятно, что для изготовления крышек люков будут использоваться альтернативные материалы, поскольку чугун чрезвычайно экономичен. Захватывающие перспективы для крышек люков связаны с автоматизированным проектированием и автоматизированным производством (CAD-CAM). С помощью CAD-CAM дизайнеры крышек люков могут создавать замысловатые узоры, которые можно вырезать из пластиковых форм с помощью автоматического оборудования. Для высокооплачиваемого мастера нет необходимости тратить дни или недели на создание особо сложных моделей для специальных крышек люков. Как только дизайн будет готов, модель можно будет вырезать всего за несколько минут. Возможно, наступил золотой век дизайна крышек люков. Вместо унылых утилитарных кругов крышки люков могут снова добавить немного артистичности городским улицам и тротуарам.

Где узнать больше

Книги

Баумейстер, Теодор и др. Стандартный справочник Марка для инженеров-механиков. 8-е изд. Книжная компания McGraw Hill, 1979 г.

Дэвис, Дж. Р., изд. Справочник по специальности ASM, Литые чугуны. ASM International, 1996.

Мельник, Мими. Крышки люков. Кембридж:MIT Press, 1994.

Самохин В.С. / Под ред. Справочник по проектированию систем сточных вод. Нью-Йорк:Allerton Press, Inc., 1986.

Другое

Веб-страница компании Architectural Iron. 28 сентября 2001 г.

Канализация мира объединяется. 28 сентября 2001 г.

Джефф Рейнс

Производственный процесс