Тестирование печатных плат — исчерпывающее руководство по тестированию прототипов и сборок печатных плат

При тестировании печатных плат приложения для печатных плат становятся все более популярными и разнообразными. На данный момент печатных плат произведено инженеры используют для питания цепей, которые работают на военных гаджетах, точно так же, как те, которые поддерживают жизнь людей в больницах. Таким образом, тестирование печатных плат становится необходимым для обеспечения безупречной работы плат в соответствии с ожиданиями от их конструкции. Более того, поскольку на карту явно поставлены жизни людей, ошибки при производстве печатных плат не только не приветствуются , но и запрещены.

Иногда, даже будучи опытным инженером, вы можете немного ошибиться и обнаружить некоторые соединения холодной пайки или другие дефекты, связанные с производством печатной платы. В настоящее время очень немногие контрактные производители тщательно тестируют свои платы. Как WellPCB , мы гордимся тем, что являемся одними из лучших в нише тестирования печатных плат.

Итак, как вы узнаете, где вы немного облажались? Кроме того, как можно снизить высокую стоимость тестирования печатных плат, но при этом поставлять качественную электронику? Чтобы больше узнать об этих старых заботах, ознакомьтесь с нашим подробным руководством по тестированию печатных плат для единичного производства и сборки печатных плат. .

Кратко о дефектах печатных плат

1.1. Ошибки на миллиард долларов, которых можно было избежать

В 2014 году General Motors потратила около 4,1 миллиарда долларов США на ремонт и компенсацию дефекта в цепи выключателя зажигания одной из моделей автомобиля, который инженеры (очевидно) упустили из виду. А теперь подумайте еще раз. Насколько велик ключ зажигания по сравнению с работающим автомобилем?

Полностью функциональная система автомобиля прошла испытания по всем стандартам (даже дорогостоящие краш-тесты), но ее подвела ошибка в цепи платы зажигания. Кроме того, (глоток) была ошибка на 4,1 миллиарда долларов из-за печатной платы! Вероятно, даже не весь контур; возможно, причиной мог быть просто неисправный транзистор.

Был ли случай General Motors единичным случаем? Нет. Около года назад Samsung потратила около 5,3 миллиарда долларов, чтобы вернуть и компенсировать дефект системы зарядки смартфона Samsung Note Seven. Так что не только Samsung; Примерно в то же время были отозваны 33 миллиона фитнес-браслетов McDonald’s (стоимость не разглашается).

Как правило, истории о дефектах печатных плат, ремонт которых стоит миллиарды денег, становятся хлебом насущным в рассказах о современном электронном дизайне. Стартапы делают это так же часто, как и известные компании. Горькая правда в том, что эти ошибки не прощаются рынку. Итак, как узнать, что на печатной плате есть дефекты?

1.2 Этапы тестирования печатных плат и признаки плохо протестированных печатных плат

Иногда легко обнаружить неисправности в печатных платах. Например, визуально осмотрев печатную плату, вы можете заметить распространенные дефекты, такие как перегретые соединения коричневого цвета. Паяные соединения со слишком большим количеством припоя, недостаточным смачиванием и нестабильными компонентами с нарушенными соединениями (подробнее об этих дефектах можно прочитать в холодных паяных соединениях). Этот метод обнаружения дефектов известен как ручной визуальный осмотр (VMI).

Чтобы повысить точность VMI, вы можете использовать ручную линзу, чтобы проверить суставы и убедиться, что в них нет отверстий. Вы можете выполнить эту проверку, проверив проникновение света в стыки с помощью линзы.

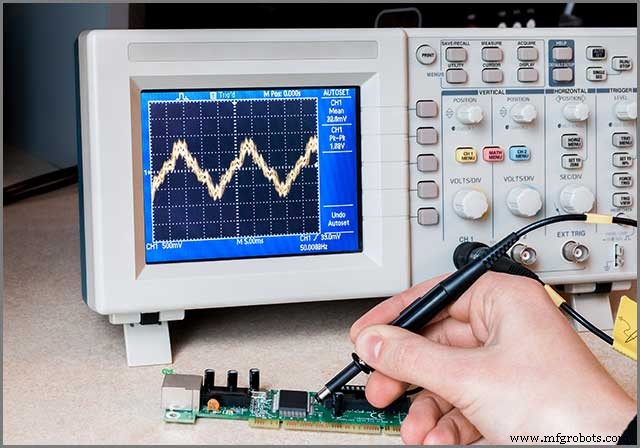

Однако иногда глаза тоже могут не обнаружить дефекты печатных плат, которые могут повлиять на эффективность печатных плат. Большинство таких дефектов заметны только при проверке эффективности компонентов устройства. Такая расширенная оценка требует улучшенного и специализированного оборудования. Это также делается при строгих оценках переменных, таких как валюта, напряжение, емкость и сопротивление. Эти переменные также могут диктовать использование другого специализированного оборудования, как мы обсудим в последующих главах.

Сравнивая ожидаемые входные и выходные данные для различных компонентов с фактическими измерениями.

Вы можете узнать, если несколько частей платы неисправны. Этот процесс известен как внутрисхемное тестирование (ICT). ИКТ сами по себе усложняются, когда в цепи используется больше компонентов. Из-за этих сложностей было разработано компьютеризированное оборудование, облегчающее тестирование отдельных компонентов печатной платы. Большинство из этих устройств также будут обсуждаться позже.

Последний показатель плохо протестированной печатной платы — увеличение количества жалоб от клиентов. Сейчас, в первую очередь, все устройства вызывают какие-то ужасные отзывы пользователей. Это очень типично. Некоторые клиенты могут критиковать физический дизайн; некоторые могут критиковать функцию и любые другие подобные вещи. Однако, если жалобы на конкретную электронику сохраняются в связи с ее эффективностью или производительностью, это может указывать на дефект печатной платы.

Такие дефекты печатных плат являются наиболее нежелательными, трудными для обнаружения и наиболее дорогостоящими для организаций. Встречаются редко. Когда они случаются, они оказывают наиболее значительное влияние на затронутые компании.

Теперь давайте рассмотрим два распространенных типа дефектов печатных плат.

1.3: Типы неисправностей печатной платы

Существует два основных типа дефектов печатных плат:структурные дефекты и электрические дефекты. Как правило, почти все дефекты печатных плат можно отнести к одной из двух категорий.

1.3.1: структурные неисправности печатной платы

Структурные дефекты печатных плат возникают в результате ошибок, связанных с неправильным структурированием печатных плат при изготовлении печатных плат. Эти неисправности являются наиболее распространенными типами дефектов печатных плат. К ним относятся такие дефекты, как:

• Разомкнутые цепи:как следует из названия, это незавершенные цепи, которые не учитываются при производстве. Большинство открытых курсов связаны с припоем и возникают во время пайки, часто в результате неправильного расплавления припоя. Эти ошибки чаще всего происходят в печатных платах с частотой возникновения 25%.

• Недостаточное количество припоя:эти дефекты также связаны с припоем. Однако нередко они возникают в результате недостаточного увлажнения сустава. Несоответствующие дефекты припоя имеют предпочтительную частоту возникновения 18 %

• Короткое замыкание:несмотря на то, что короткое замыкание может быть классифицировано как по структурным, так и по электрическим дефектам, вероятность возникновения короткого замыкания в результате неправильной конструкции выше, чем в результате дефекта электрического компонента. Ошибка возникает примерно в 13 % от общего числа дефектов печатной платы.

• Отсутствует электрический компонент:эти ошибки возникают с частотой, близкой к частоте короткого замыкания (около 12%).

• Смещенные компоненты:смещенные компоненты иногда можно заметить после проектирования, но непосредственно перед сборкой. Эти дефекты возникают примерно в 8 % от общего числа дефектов во время производства.

• Избыток припоя:несмотря на то, что избыток припоя может быть проблематичным, вряд ли лишний припой вызовет дефекты в производстве. Этот аргумент верен, потому что избыток припоя легко заметить и устранить. Тем не менее, бывают случаи, когда эти дефекты возникают. Эти ошибки возникают примерно в трех процентах случаев.

• Отсутствуют неэлектрические детали:такие ошибки возникают редко. У них мизерный показатель предпочтения, около двух процентов.

1.3.2: Электрические дефекты

Электрические дефекты — это типы дефектов, возникающие в результате неправомерного использования электрических компонентов в печатных платах. Ошибки такого типа редко возникают в наше время, и даже если они случаются, они не так фатальны, как ошибки проектирования.

• Неисправные электрические компоненты: эти дефекты возникают, когда дефектные компоненты припаиваются к схемам. Их также легко обнаружить и исправить. Частота возникновения этих ошибок составляет около восьми процентов.

• Использование неправильных компонентов: иногда дефекты могут возникать, когда используются неисправные компоненты, например, резисторы с номиналами, отличными от рекомендованных. Они встречаются примерно в пяти процентах случаев.

• Неправильная ориентация компонентов: эти дефекты возникают при пайке компонентов с неправильной экспозицией. Они встречаются в размере около двух процентов.

1.4 Обзор главы

Комплексное тестирование печатных плат часто влияет на качество электроники, выпускаемой производителем. Хорошо протестированные печатные платы, в которых тестирование позволяет получить детальный результат для высококачественной электроники, точно так же, как плохо протестированные печатные платы приводят к дефектной электронике.

Как вы могли заметить из нескольких иллюстраций, дефекты печатных плат всегда обходятся дорого. Для стартапов ошибки в печатных платах могут стоить компании репутации. Для развитых компаний дефекты могут стоить им денег и части репутации. Обе потери нежелательны.

В прежние времена большое внимание уделялось ошибкам, которые могли быть допущены на этапе проектирования печатных плат. Однако с развитием технологий в настоящее время наблюдается улучшение конструкции печатных плат. Больше внимания при тестировании печатных плат было уделено самому процессу производства печатных плат. Вот почему любая компания-производитель электроники, заинтересованная в том, чтобы оставаться на рынке в течение более длительного периода времени, должна вкладывать больше средств в тестирование печатных плат.

В будущем мы будем более внимательно изучать популярные методы тестирования и промышленное оборудование, которые можно использовать для тестирования печатных плат.

Методы тестирования печатных плат

При разработке локальных печатных плат в качестве любителя вам может не понадобиться какая-либо последовательная стратегия для установки печатных плат. Следовательно, вам также не потребуется стратегия тестирования. Когда у вас есть грубый набросок ожидаемой схемы, все становится на свои места.

Тем не менее, коммерческое производство печатных плат и тестирование печатных плат не играют на руку процедурам реализации. Он следует изложенным стратегиям, которые помогают оценить эффективность и устойчивость к ошибкам. В настоящее время существует около семи подходов к тестированию печатных плат. Из семи стратегий в отрасли доминируют только три. Эти три главные категории тестирования включают ручной визуальный осмотр (VMI), внутрисхемное тестирование (ICT) и функциональное тестирование (FT).

2.1 Тестирование печатной платы —Визуальный осмотр вручную (MVI)

Это основной метод тестирования печатных плат. Это предполагает поиск неисправностей в печатной плате невооруженным глазом. VMI — это самый простой, самый старый и до сих пор самый популярный способ проверки печатных плат. Он применим для простого мелкосерийного производства печатных плат.

Однако он не очень эффективен для больших объемов или сложных печатных плат, поскольку человеческий глаз (невооруженный) может не заметить некоторые соединения, которые могут быть скрыты. Кроме того, при проверке крупносерийного производства люди могут скучать или уставать. Из-за этих двух основных недостатков VMI существуют другие методы минимизации ошибок, даже если они тесно связаны с VMI. Первое место в этом списке занимает использование линз.

2.3 Использование микроскопов и линз

Ваша печатная плата может не соответствовать требованиям к дизайну, даже если VMI без посторонней помощи может показать вам, что все в порядке. Вот когда вам нужно рассмотреть поближе линзу или микроскоп.

Иногда наши глаза могут быть не столь эффективны при обнаружении мелких дефектов в паяных соединениях печатных плат. Однако с помощью линз вы можете увеличить платы и рассмотреть соединения на плате поближе.

2.4 Использование рентгеновских лучей

Рентгеновское сканирование печатных плат дает много деталей о плате, которые трудно увидеть даже под объективом. Рентгеновские снимки необходимы при осмотре плат со скрытыми соединениями. Вам нужно будет сделать несколько сканов одной и той же платы под разными углами, а затем сравнить изображения с ожидаемыми ссылками из исходных спецификаций дизайна.

Единственная проблема с использованием рентгеновских лучей заключается в том, что это дорого и может не подойти любителям и мелким производителям.

2.5 Тестирование печатных плат —Использование пилы

Конечно, разрезать доску — действительно плохая идея. Однако бывают случаи, когда печатная плата может указывать на сомнительные соединения в скрытых частях (часто после анализа рентгеновского изображения). Один из самых простых способов избавиться от беспокойства — разрезать плату пилой и проверить основные соединения неисправностей.

При этом вы сможете наблюдать за внутренними ошибками и исправлять их, чтобы улучшить производительность других плат.

2.6: Автоматическая оптическая проверка (AOI)

При производстве большого количества печатных плат VMI становится утомительным. AOI — это автоматизированное улучшение VMI. Системы делают снимки различных частей платы и используют изображения для создания представления реальной платы на компьютере, которое затем сравнивается с исходным дизайном.

AOI быстрее и точнее, чем VMI. Однако его приобретение и обслуживание для простых проектов обходится дорого.

2.7 Внутрисхемное тестирование (ICT)

Внутрисхемное тестирование — наиболее полный способ проверки печатной платы на наличие дефектов. Он направлен на тестирование компонентов платы, чтобы убедиться в их эффективности во всем прототипе платы. Обычно тестируемая печатная плата подвергается воздействию гвоздей, выборочно соединенных с различными компонентами, чтобы оценить их работу как единицы.

Хотя это наиболее рекомендуемый способ тестирования, ИКТ часто дороги, утомительны и отнимают много времени. Таким образом, обычно тестируются печатные платы, которые производятся в больших масштабах. Другая и более новая версия тестирования ИКТ, которая дешевле и предлагает более экономичный способ тестирования прототипов, известна как метод «летающего зонда», который подробно обсуждается в главе 3, когда речь идет об инструментах.

2.8 Тестирование печатных плат —Функциональное тестирование

Это всегда последняя фаза тестирования печатных плат. После изготовления печатной платы функциональный тест включает в себя набор программ, загруженных на тестовое устройство, чтобы проверить, выполняет ли оно свои функции должным образом.

Заключение

Прежде всего, дело не в том, что эти методы совершенны; они просто менее подвержены ошибкам. Это предположение справедливо, поскольку стратегии постоянно проверяются и пересматриваются для повышения их эффективности.

Эти методы (в значительной степени) также определяют типы инструментов, разработанных для тестирования печатных плат. В следующей главе мы сосредоточимся на различных инструментах, используемых в промышленности для тестирования печатных плат.

Промышленное оборудование для тестирования печатных плат

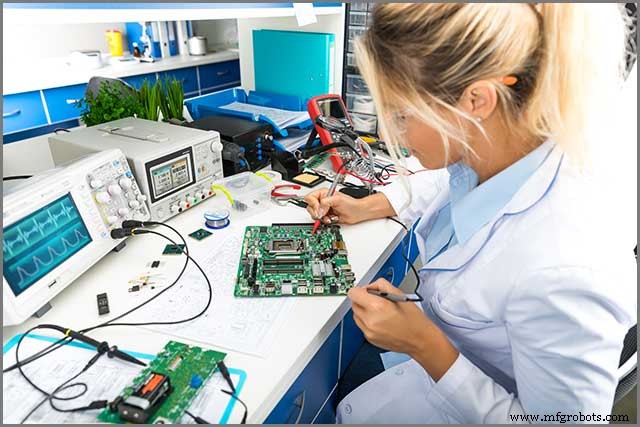

В предыдущей главе были освещены некоторые методы, которые вы можете использовать для поиска неисправностей в печатных платах, проверяя их вручную. В других случаях для той же цели можно использовать линзы и другие устройства, такие как мультиметр.

С другой стороны, при работе в качестве специализированных производителей эти методы могут стать утомительными. Ежедневно вы будете проходить невероятно сложные схемы с различными характеристиками. В таких условиях самостоятельный VMI становится неисправным. В этой главе мы рассмотрим некоторые из тех важных инструментов, которые мы используем в промышленности при тестировании печатных плат. Ниже приведены некоторые устройства.

3.1 Автоматическая оптическая инспекция (AOI)

Фундаментальное требование тестирования печатных плат состоит в том, чтобы гарантировать, что печатные платы производятся с соблюдением всех условий, заложенных в их конструкции. Однако, как я указал во введении, иногда во время производства ошибки упускаются из виду. Машины AOI — это машины, которые помогают вам сканировать печатную плату и проверять наличие отклонений в конструкции.

Машины AOI используются для облегчения ручного визуального контроля (VMI) во время производства печатных плат. Они состоят из системы координирующих камер и платформы для удержания проверяемой печатной платы. Затем доска освещается под разными углами, поскольку камеры сканируют изображение с кончиков. Используя изображения, машины AOI могут создать абстрактное представление печатной платы и сравнить его со спецификациями исходного проекта печатной платы.

Эти машины выполняют некоторые VMI быстрее и точнее, чем это можно было бы сделать вручную. В первую очередь инструменты автоматизированного оптического контроля нацелены на минимизацию структурных ошибок.

В настоящее время существуют как 2D, так и 3D машины AOI. Из этих двух типов новые 3D-машины AOI работают быстрее и лучше, чем их 2D-предшественники. Машины 3D AOI также достаточно чувствительны, чтобы обнаруживать значительные ошибки, связанные с питанием.

Преимущества машин AOI

- Они популярнее других машин

- Быстрее обнаруживать структурные ошибки

- Можно использовать в процессе производства, чтобы свести к минимуму общее время, затрачиваемое на окончательное тестирование.

Недостатки машин AOI

- Они не могут исследовать скрытые соединения или под BGA

- Они неэффективны при проверке загруженных плат со скрытыми компонентами.

3.2 Тестирование печатной платы —Летающий зонд-испытательная машина

Испытательные машины с летающими зондами (иногда называемые машинами с летающими прототипами) обеспечивают платформу для оценки производительности прототипов. Эти машины отличаются от AOI тем, что они выполняют некоторые внутрисхемные испытания печатных плат. Они предпочтительнее старых методов тестирования, потому что они экономичны и просты в эксплуатации.

Летающие зонды состоят из платы контактов, которые соединены с различными компонентами на борту. Эти машины выполняют метод быстрого внутрисхемного тестирования при тестировании компонентов, чтобы убедиться в эффективности прототипов. Затем участники проходят тестирование путем включения или отправки сигналов и оценки их входных и выходных данных с теми, которые ожидаются в их проектах.

Преимущества машин для тестирования зондов

- Они дешевле и быстрее, чем обычные машины для тестирования ИКТ.

- Повысить качество, поскольку они позволяют инженерам создавать прототипы и вносить в них изменения перед окончательными версиями.

- С ними проще работать, чем с традиционными ИКТ-машинами.

Недостатки устройств Probe-Testing

- Они не ориентированы на детали, как обычные ИКТ-машины.

3.3 Испытательные машины для контроля импеданса

Физическая конструкция цепи на плате и величина тока, проходящего через плату, влияют на любую цепь переменного тока, проходящую близко к одному и тому же курсу. Сочетание этих эффектов и сопротивления цепи образует импеданс цепи.

Проверка импеданса часто утомительна. Вам нужно будет определить длину проводника, расстояние между цепями, ширину и высоту проводника, а также время, необходимое для измерения импеданса. Рефлектор во временной области (TDR) используется для измерения импеданса на борту. Однако обычные рефлектометры не очень полезны для автоматизированного тестирования импеданса. Поэтому при крупномасштабном производстве печатных плат используются испытательные машины с улучшенным контролем импеданса.

3.4 Толщиномер меди и машины для исследования отверстий

Толщиномер меди и прибор для проверки дырок являются достаточно родственными машинами. Эти инструменты обычно представляют собой настольные устройства, используемые для измерения ширины просверленного отверстия или толщины медного слоя, соединяющего компоненты.

Образец прибора для измерения толщины меди

Толщиномер меди измеряет толщину меди. Типичный толщиномер выглядит так, как показано на изображении выше.

Машина для исследования отверстий

Машины для исследования отверстий используются для оценки диаметра отверстий путем вставки штифтов разного диаметра. Типичная машина для исследования отверстий может выглядеть так, как показано выше.

3.5 Тестирование печатных плат —Системы электрических испытаний печатных плат

После того, как все компоненты будут приварены к печатной плате, крайне важно выполнить внутрисхемное тестирование и убедиться в эффективности встроенных функций. Обычно этот этап должен наступать после полного ИКТ. Без всестороннего тестирования ИКТ этот тип тестирования может только указать на вероятность существующей проблемы, не обязательно давая способ найти или устранить ошибку.

Как правило, любая другая система, разработанная для анализа эффективности и надежности печатной платы, может подпадать под эту категорию.

3.6 Обзор главы

До сих пор мы подчеркивали необходимость тестирования печатных плат и показывали некоторые машины, используемые в отрасли для тестирования печатных плат. В оставшихся главах мы сосредоточимся на тестировании сборки печатных плат.

Тестирование сборки печатной платы

4.1 Тестирование печатных плат —Введение

Сборочные испытания печатных плат — это тип испытаний, которые проводятся после того, как электрические компоненты, указанные в спецификации (BOM) печатной платы, устанавливаются на плату. Тестирование сборки печатных плат тесно связано с ИКТ (о чем мы уже говорили ранее).

Обычно тестирование проводится на ложе из гвоздей, закрепленных на плоской поверхности с доступом к нескольким компонентам, подключенным к печатной плате. В зависимости от типа планируемого тестирования плата может быть под напряжением или без него.

Ведомость материалов (BOM) печатной платы устанавливается на плату. Тестирование сборки печатной платы выполняется двумя способами:

- Тестирование отдельного компонента/модуля на борту и изучение его взаимосвязи со всеми остальными компонентами в сети электрических компонентов/модулей. Этот тест часто выполняется для отдельных компонентов и распространяется на все остальные компоненты в сети, которые имеют общие интересы с тестируемым элементом.

- Тестирование путем выборки нескольких конкретных критических компонентов в цепи и изучения результатов работы компонентов с ожидаемыми результатами.

4.2 Преимущества тестирования сборки

- Вся печатная плата тестируется на наличие сбоев питания, таких как короткое замыкание или неполное замыкание цепи. Тест также устанавливает наличие дефектных компонентов на прототипе.

- Этот тип тестирования также включает тесты включения, которые помогают значительно минимизировать потребности клиента в отладке.

- Он может обнаруживать почти все возможные неисправности в печатной плате.

- Имеет независимую от операционной системы платформу для тестирования печатных плат

- Тестирование проводится в соответствии с принятыми универсальными стандартами IPC.

4.3 Тестирование печатных плат —Недостатки тестирования сборки

Основная проблема с тестированием сборки заключается в том, что тестирование одного прототипа печатной платы требует много времени и финансовых ресурсов. Иногда проверка одной сложной платы может занять от пяти до шести недель, а стоимость тестирования такой платы может быть очень высокой. Однако тестирование сборки является функциональным и более точным при испытании печатных плат, чем любой другой метод тестирования. Поэтому он идеально подходит для развитых брендов, которым требуются высокие стандарты качества и массовое производство.

Заключение

Тестирование печатных плат является ключевым шагом для всех разработчиков и инженеров печатных плат. Как видно из иллюстраций в этом руководстве, правильные методы и подходы к тестированию печатных плат могут напрямую повлиять на качество электроники, производимой инженером. Следовательно, неправильные методы тестирования дорого обходятся бизнесу.

Поэтому, поскольку тестирование печатных плат напрямую влияет на качество электроники, производимой любой компанией, оно стоит каждого цента, поскольку оно напрямую связано с общей прибыльностью любой компании. Единственная проблема заключается в том, что большинство контрактных производителей завышают стоимость тестирования печатных плат.

Как WellPCB, мы оснастили себя самыми современными методами оборудования для тестирования печатных плат, и мы тратим свое время и опыт на тестирование печатных плат для наших клиентов. Последний процесс WellPCB. Мы предоставим вам комплексное обслуживание и высококачественную продукцию. Вы можете отправить нам необходимые документы и сразу же получить предложение! Что мы ждем? У нас есть десять лет производства печатных плат, чтобы снова проверить и протестировать спецификации, требования и проблемы со схемой. Так что для тестирования печатных плат и качества вы останетесь довольны. Кроме того, вы можете оставить нам заявку на сборку и тестирование ваших печатных плат.

Промышленные технологии

- Руководство по выбору материалов для печатных плат

- Руководство по элементам жесткости для печатных плат

- Руководство по проблемам PCB CAF

- Тестирование ионного загрязнения печатных плат

- Руководство по методам заземления печатных плат

- Руководство по методам тестирования печатных плат

- Руководство по золотым пальцам печатных плат

- Руководство по чувствительности печатных плат к влаге

- Руководство по температуре печатной платы

- Трассировка цепи — Полное руководство